自走式棉秆联合收获打捆机改进设计与试验*

2021-08-13廖培旺禚冬玲付春香刘凯凯王成张爱民

廖培旺,禚冬玲,付春香,刘凯凯,王成,张爱民

(1. 滨州市农业机械化科学研究所,山东滨州,256600;2. 滨州市农业农村综合服务中心,山东滨州,256600)

0 引言

棉秆作为我国继麦秸、玉米秸和水稻秸之后的第四大农作物秸秆,其综合利用价值潜力巨大[1-6]。但是,由于缺乏高效的棉秆收获机械和棉秆的储存、运输困难,棉秆多用于生活燃料或者就地焚烧,其综合利用率较低[7]。

目前,棉秆处理方式主要有粉碎还田、粉碎集箱和压缩打捆三种。对比以上三种方式,棉秆粉碎还田作业成本低,配套机具相对成熟,但是大量棉秆粉碎还田不仅会严重危害来年的棉花种植和生长,还会严重影响土壤耕翻、松土、保墒,造成棉秆资源浪费、社会和经济效益低下[8-9];棉秆粉碎集箱收获主要利用粉碎装置将棉秆粉碎,通过风机将粉碎的棉秆吹入箱体,这种方式的缺点在于收获后的棉秆占据空间大,不便于收储运作业,同时该方式耗能比较高[10-12];相对而言,棉秆压缩打捆收获则克服这些缺点,最有利于棉秆的储存、运输,从而促进棉秆的综合利用,深受棉农的欢迎[13-18]。但是,现有棉秆压缩打捆机械还不成熟,大多数机型为分段收获[19],存在收获效率低、回收率低和打捆质量差等问题。

针对以上问题,本文根据机具的田间作业条件和棉秆的力学特性,采用理论、仿真和试验分析相结合的方法,对自走式棉秆联合收获打捆机的滚筒式铡切机构、拨禾轮、螺旋输送辊和曲柄滑块压缩机构进行了改进,以期提高棉秆收获效率、回收率和打捆质量。

1 自走式棉秆联合收获打捆机

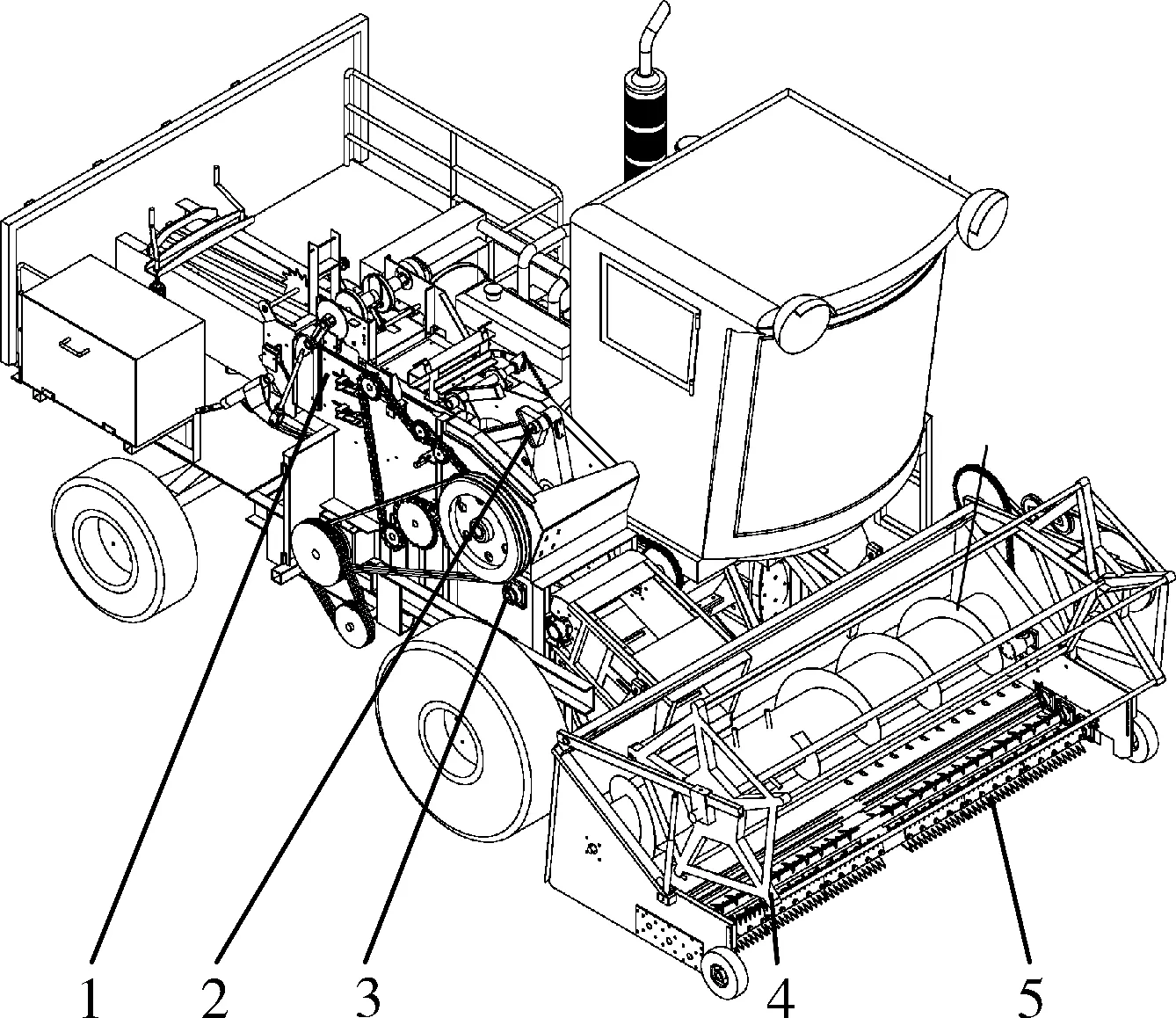

自走式棉秆联合收获打捆机主要包括拔秆辊、拨禾轮、螺旋输送辊、滚筒式铡切机构、曲柄滑块压缩机构、打捆装置等(图1)。

自走式棉秆联合收获打捆机主要通过拔秆辊和拨禾轮配合作业将棉秆从地里拔除,通过螺旋输送辊将拔除的棉秆聚拢输送到滚筒式铡切结构,通过滚筒式铡切机构将棉秆切断,通过曲柄滑块压缩机构将切断后的棉秆进行压缩,最后通过打捆装置将压缩的棉秆进行打捆。

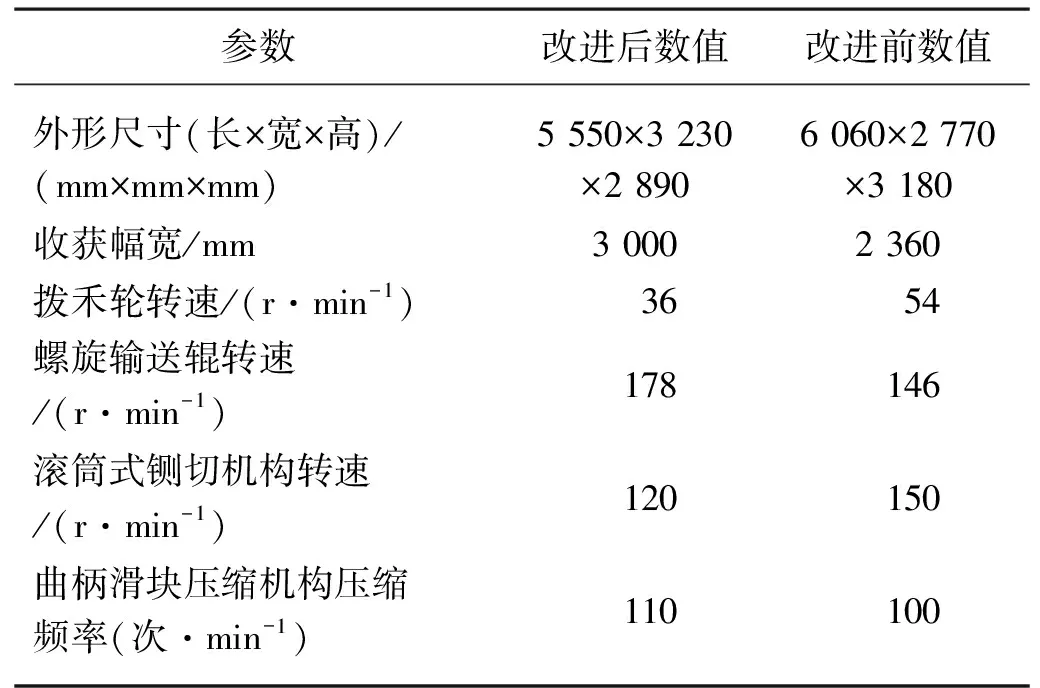

自走式棉秆联合收获打捆机优化前后主要技术参数对比如表1所示。

图1 自走式棉秆联合收获打捆机Fig. 1 self-propelled cotton stalk combine harvest baler1.曲柄滑块压缩机构 2.滚筒式铡切机构 3.螺旋输送辊4.拨禾轮 5.拔秆辊

表1 自走式棉秆联合收获打捆机主要技术参数Tab. 1 Main technical parameters of self-propelledcotton stalk combine harvest baler

2 关键部件改进

2.1 滚筒式铡切机构改进

现有的棉秆收获打捆机将棉秆收获后直接进行压缩打捆,这样会导致棉秆压缩打捆时消耗功率大、压缩打捆效率低、压缩打捆质量差等问题[20]。通过试验可知,棉秆经过铡切后进行压缩打捆,能有效降低功率消耗、提高压缩打捆效率和质量。因此,本文通过在螺旋输送辊和曲柄滑块压缩机构之间增加滚筒式铡切机构,实现先将棉秆切断,再进行压缩打捆的工作流程。

滚筒式铡切机构(图2)主要作用是将棉秆切断,使棉秆达到压缩打捆时的最优长度,主要包括铡切滚筒、铡切刀、定刀等。

滚筒式铡切机构的转速决定棉秆切断长度,根据试验结果可知,棉秆压缩打捆的最优切断长度为25 cm[21],因此根据式(1)和设计的棉秆喂入速度1 m/s得到滚筒式铡切机构的转速为120 r/min。

(1)

式中:l——棉秆切断长度,m;

v——棉秆的喂入速度,m/s;

n——滚筒式铡切机构转速,r/min;

Z——铡切滚筒圆周上均布的铡切刀数量。

图2 滚筒式铡切机构Fig. 2 Roller type cutting mechanism1.定刀 2.铡切刀 3.铡切滚筒

通过式(2)验证滚筒式铡切机构在转速为120 r/min时,棉秆能否别切断。根据棉秆力学特性和滚筒式铡切机构的特点,滚筒式铡切机构能够将棉秆切断的条件为:Ft≥6 554 N[22]。

(2)

式中:T——铡切滚筒的转矩,N·m;

P——发动机传递给铡切滚筒的功率,kW;

η——传递效率,%;

Ft——铡切刀刀刃的圆周力,N;

D——滚筒式铡切机构的外径,m。

根据设计的滚筒式铡切机构的外径为495 mm,发动机传递给铡切滚筒的功率35 kW,传递效率为0.98,计算得出铡切刀刀刃的圆周力Ft=10 971 N>6 554 N。因此,改进后的滚筒式铡切机构转速,可以满足将棉秆切断为压缩打捆时的最优长度要求。

综上所述,滚筒式铡切机构的转速为120 r/min。

2.2 拨禾轮改进

拨禾轮主要作用是将待拔除的棉秆向拔除辊方向引导,使拔除辊顺利将棉秆从地里拔除,主要包括拨禾板、拨禾轮轴、支架等。拨禾板工作时的运动为其绕拨禾轮轴的圆周运动与机具前进速度的合成速度,其运动轨迹如图3所示,运动方程

(3)

式中:x——拨禾板上任一点的水平坐标,mm;

y——拨禾板上任一点的垂直坐标,mm;

vm——机具前进速度,%;

t——时间,s;

R——拨禾轮半径,mm;

w——拨禾轮角速度,rad;

H——拨禾轮轴安装高度,mm;

h——拔秆辊离地高度,mm。

图3 拨禾板运动轨迹Fig. 3 Motion track of reel plates1.拨禾板 2.拨禾轮轴 3.支架

设拨禾轮的圆周线速度与机具的前进速度之比为拨禾速度比λ。通过分析图3可知,只有当λ>1时,拨禾板在ABA1弧段范围内才有向后拨棉秆的水平分量,拨禾板才能完成对棉秆的引导作用,使拔秆辊顺利将棉秆从地里拔除。根据棉秆的物理特性和设计的机具行进速度为1.2 m/s,查阅农业机械设计手册[23],拨禾速度比λ=1.80。

拨禾轮的转速、安装高度、直径、拨禾板的数量等是拨禾轮的主要工作参数。由于目前机采棉模式种植的棉秆平均高度为800 mm,棉秆种植株距为250 mm,本文设计的拔秆齿板离地高度为35 mm,根据式(4)计算得出,拨禾轮转速36 r/min、安装高度为1 084.8 mm、直径为1 147.5 mm、拨禾板数量为8个。

(4)

式中:D1——拨禾轮直径,mm;

λ——拨禾速度比,λ=1.80;

e——拨禾板拨动棉秆的位置,m;

vb——拨禾轮圆周线速度,m/s;

l——直立棉秆的自然高度,m;

n1——拨禾轮转速,r/min;

L——棉秆的种植株距,m;

z——拨禾轮圆周上均布的拨禾板数量。

2.3 螺旋输送辊改进

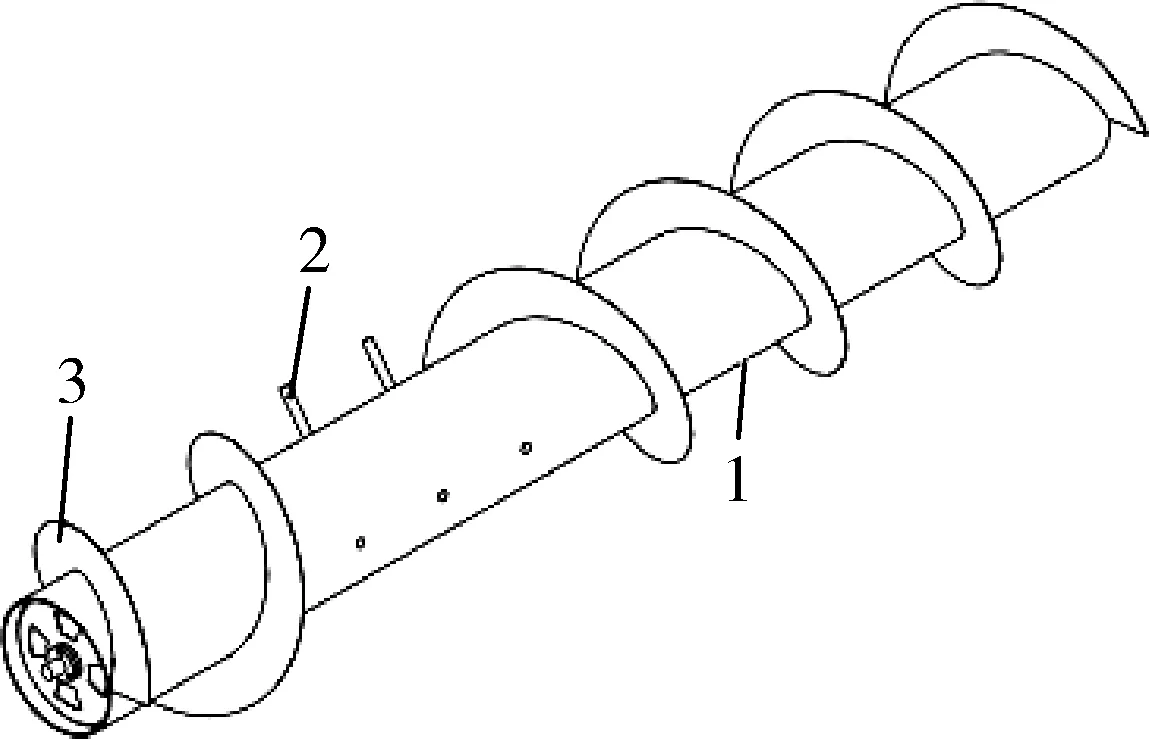

螺旋输送辊的主要作用是将拔除后的棉秆聚拢输送到,主要包括输送辊轴、螺旋叶片、拨杆等(图4)。

本文设计的螺旋输送辊为单线螺旋,螺旋叶片螺距为450 mm,螺旋外径为480 mm,为防止棉秆在滚筒式铡切机构处发生堵塞,螺旋输送辊的横向输送速度应该小于等于滚筒式铡切机构的圆周线速度,即

(2)

式中:v1——螺旋输送辊的横向输送速度,m/s;

n2——螺旋输送辊的转速,r/min;

S——螺旋叶片螺距,m;

v2——滚筒式铡切机构的圆周线速度,m/s;

r2——滚筒式铡切机构的半径,m。

图4 螺旋输送辊Fig. 4 Screw convey roller1.输送辊轴 2.拨杆 3.螺旋叶片

由2.1节可知,滚筒式铡切机构的外径为495 mm,转速为120 r/min,因此,螺旋输送辊的转速≤414.5 r/min。

螺旋输送辊转速、机具行进速度和机具收获行数共同决定着棉秆压缩打捆时的喂入量,根据试验结果可知,棉秆压缩打捆的最优喂入量为3.22 kg/s,因此根据式(6)可计算出螺旋输送辊的转速。

(6)

式中:Q——棉秆喂入量,kg/s;

d——螺旋输送辊螺旋外径,m;

ρ——所收获棉秆的密度,m/s;

γ——螺旋充满系数。

棉秆作为一种硬质秸秆,螺旋输送辊在输送棉秆时的螺旋充满系数比较低。经测算,螺旋输送辊输送棉秆时的螺旋充满系数为0.04,且棉秆收获时的密度约为333 kg/m3[24-25]。因此,计算得出螺旋输送辊的转速约为178 r/min≤414.5 r/min。

综上所述,螺旋输送辊的转速为178 r/min。

2.4 曲柄滑块压缩机构改进

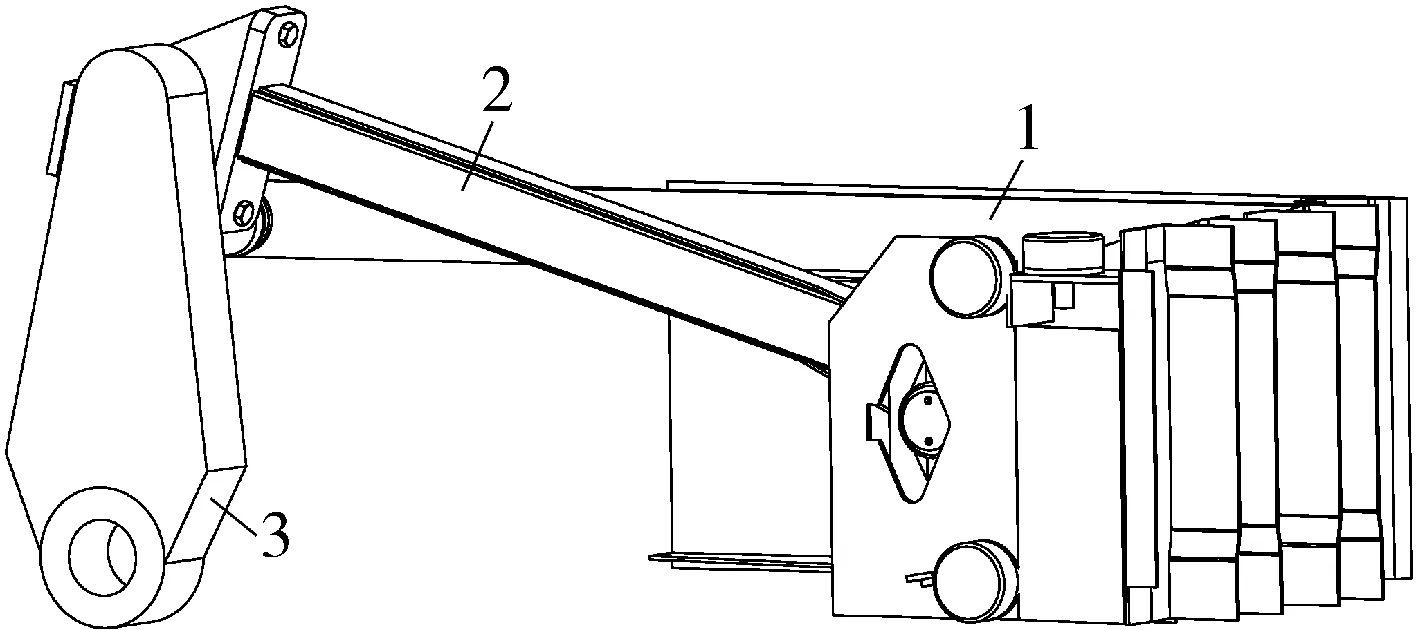

曲柄滑块压缩机构的主要作用是将切断后的棉秆进行压缩,主要包括曲柄、连杆、压缩活塞等(图5)。

图5 曲柄滑块压缩机构Fig. 5 Crank slider compression mechanism1.压缩活塞 2.连杆 3.曲柄

曲柄滑块压缩机构的压缩频率影响棉秆的压缩质量,压缩频率太大导致消耗功率大、机具稳定性差,压缩频率过小,则切断后的棉秆压捆质量差。因此,曲柄滑块压缩机构的压缩频率应根据棉秆的压缩力特性进行确定。棉秆的压缩破坏载荷为8 297 N[22, 26],为确保棉秆的压缩质量,取安全系数1.5,因此本文设计的曲柄滑块压缩机构在压缩最远点的力应为12 445.5 N。

采用Adams动力学仿真软件,对曲柄滑块压缩机构在不同压缩频率下的动力学进行仿真分析得出,当曲柄滑块压缩机构以110次/min进行压缩时(图6),能够满足要求。

图6 压缩活塞端部力Fig. 6 Compression piston end force

3 试验与分析

为验证改进后的自走式棉秆联合收获打捆机的性能,对改进后的自走式棉秆联合收获打捆机进行了田间试验,与改进前进行对比。

3.1 试验基本条件

田间试验在山东省无棣县西小王乡进行(图7)。试验地的棉秆直径为14.5~22 mm,平均株高800 mm,平均株距250 mm,平均含水率36.4%,行距760 mm等行距;土壤深度0~10 cm处平均含水率10.8%,平均硬度260 N/cm2;棉花秸秆量8 391.5 kg/hm2。

图7 田间试验Fig. 7 Field experiment

3.2 试验性能指标和试验方法

3.2.1 试验性能指标

由于棉秆回收的是否干净直接影响下季棉花的播种效果,棉秆收的越干净,越有利于棉秆播种,因此棉秆回收率是棉秆收获类机械的关键参数;棉秆压缩打捆的成捆时间对机具的作业效率有直接影响,因此棉秆的压缩打捆效率是棉秆打捆类机械的关键参数;打捆质量主要包括成捆率、规则草捆率和打捆密度,这三个指标能够直接说明棉秆打捆机械的作业效果。因此,本研究将棉秆回收率、压缩打捆效率和打捆质量作为自走式棉秆联合收获打捆机的试验性能指标。

(7)

式中:S1——棉秆回收率,%;

ms——回收的棉秆质量,kg;

mw——未回收的棉秆质量,kg。

(8)

式中:φ——压缩打捆效率,个/min;

K——压缩打捆个数,个;

t1——压缩打捆所用时间,min。

(9)

式中:ρ1——打捆密度,kg/m3;

m——压缩打捆后的棉捆质量,kg;

V1——棉捆体积,m3;

Sk——成捆率,%;

Id——累计打捆数,个;

Is——累计散捆数,个;

Sg——规则草捆率,%;

Igc——被测棉捆数,个;

Igb——累计不规则棉捆数,个。

3.2.2 试验方法

将试验区域划分为若干个长度为200 m,宽度为3 m 的试验点。

1) 棉秆回收率和压缩打捆效率:分别随机选择5个试验点进行棉田自走式棉秆联合收获打捆机优化前和优化后棉秆回收和压缩打捆试验,分别统计棉秆回收率和压缩打捆率,最后将5个试验点的平均值作为试验的最终值。

2) 打捆质量:在随机选择的5个试验点的每个试验点内随机选择2个棉捆,分别统计棉捆的打捆质量,将这2个棉捆的打捆质量平均值作为这个试验点的最终值,最后将5个试验点的棉捆的平均值作为试验的最终值。

3.2 试验结果

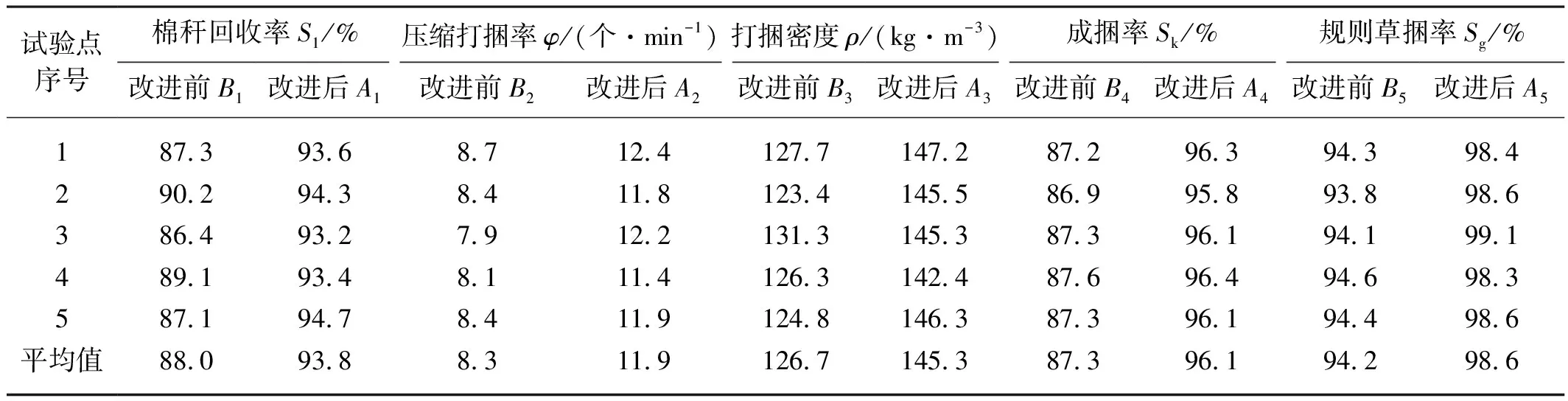

自走式棉秆联合收获打捆机试验结果如表2所示。

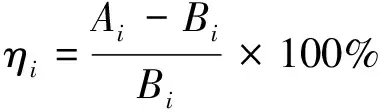

分析表2可知,改进后的自走式棉秆联合收获打捆机的棉秆回收率为93.8%,压缩打捆效率为11.9个/min,打捆密度为145.3 kg/m3,成捆率为96.1%,规则草捆率98.6%。为验证改进后的自走式棉秆联合收获打捆机的性能,引入提升率概念,其计算公式如式(10)所示。

表2 自走式棉秆联合收获打捆机试验结果Tab. 2 Test results of self-propelled cotton stalk combine harvest baler

(10)

式中:ηi——提升率,%;

Ai——自走式棉秆联合收获打捆机改进后的试验性能指标值;

Bi——自走式棉秆联合收获打捆机改进前的试验性能指标值。

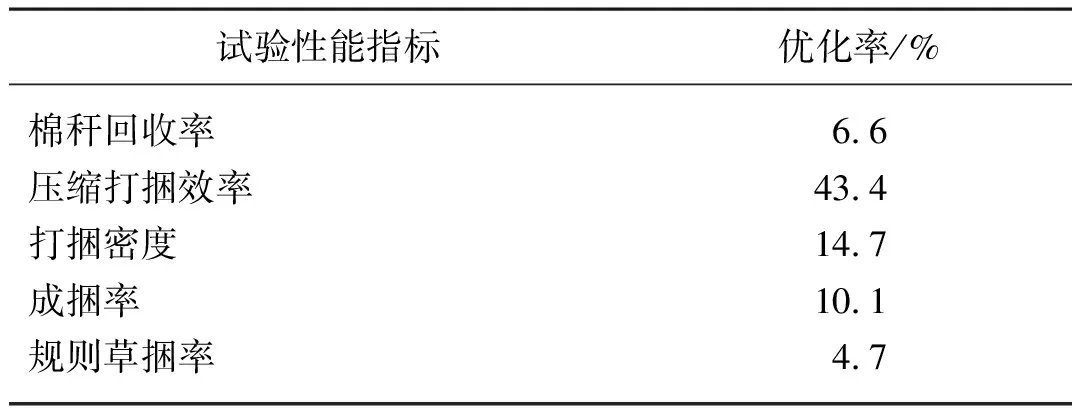

分析表3可知,改进后的自走式棉秆联合收获打捆机棉秆回收率提高了6.6%,压缩打捆效率提高了43.4%,打捆密度提高了14.7%,成捆率提高了10.1%,规则草捆率提高了4.7%,表明改进后的自走式棉秆联合收获打捆机的性能有了显著提高。

表3 自走式棉秆联合收获打捆机提升率Tab. 3 Improve rate of self-propelled cotton stalkcombine harvest baler

4 结论

本文通过理论、仿真和试验分析的方法,对自走式棉秆联合收获打捆机的滚筒式铡切机构、拨禾轮、螺旋输送辊和曲柄滑块压缩机构进行了改进,并对改进前后的机具进行了对比试验,得出如下结论。

1) 改进后的自走式棉秆联合收获打捆机的滚筒式铡切机构转速为120 r/min,拨禾轮转速为36 r/min,螺旋输送辊转速为178 r/min,曲柄滑块压缩机构压缩频率为110次/min,拨禾轮圆周上均布的拨禾板数量为8个。

2) 改进后的自走式棉秆联合收获打捆机的棉秆回收率为93.8%,压缩打捆效率为11.9个/min,打捆密度为145.3 kg/m3,成捆率为96.1%,规则草捆率98.6%。

3) 改进后的棉秆压缩打捆机的棉秆回收率提高了6.6%,压缩打捆效率提高了43.4%,打捆密度提高了14.7%,成捆率提高10.1%,规则草捆率提高4.7%。