双机器人协同焊接管接头的任务规划及仿真*

2019-09-18王威,许勇,刘勇,宋伟,梁诤

王 威,许 勇,刘 勇,宋 伟,梁 诤

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引言

双机器人协同焊接系统具有较好的灵活度,易较好的完成较复杂的焊接任务。为了使双机器人可以高质量的完成焊接任务,需事先对双机器人之间的协调运动理论及焊接任务规划进行分析。将规好的姿态数据导入仿真系统进行仿真[1-2]。

张铁等提出了在不考虑一些其他因素的影响(例如驱动器延时)导致每个机器人关节实际角度与期望的角度有误差的情况下,采用非主从式运动学轨迹规划方法,并通过实验证实了运动轨迹与划的轨迹一致[3]。谭定等焊缝成形好为前提的双机器人协调理论并将其导入RobotStudio软件中自动生成焊接路径,进行协调焊接仿真[4]。GANYa-hui等[5]提出了一种双机器人协调运动约束与协调轨迹示教方法。李情等对双机械手协同运动模型工作空间进行了分析并求出了最佳的协作空间[6]。赵凤申[7]提出了一种基于Matlab的空间焊缝焊枪姿态控制与实现的方法,避免了复杂曲线人工示教的效率低下、误差不可控、位姿无法保证等问题在双机器人协同运动焊接运动规划现有文献中,机器人位姿变换矩阵中的元素多,难以直接用来确定焊缝位姿和求解焊枪工作姿态,并且求得的系统正/逆向运动学参数亦为结构参数的函数而非关于时间的函数,物理意义不够明确和直观。

本文提出了一种基于双机器人协同焊接空间复杂焊缝曲线运动约束方法,并且求出双机器人的最佳协作工作空间,在最佳协作工作空间内进行焊接任务规划,以常见的管接头上的“马鞍形”空间焊缝为例,搭建仿真平台,对双机器人协同焊接路径进行了仿真验证。结果表明,所提协调运动约束方法及任务规划正确可行,为焊接自动化生产线的研发提供了理论基础。

1 双机器人协同焊接系统的建立

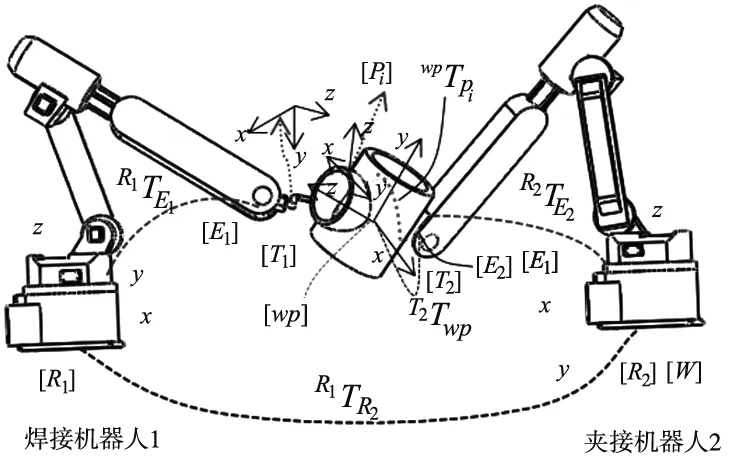

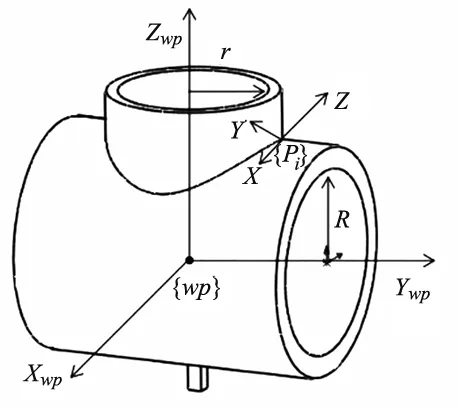

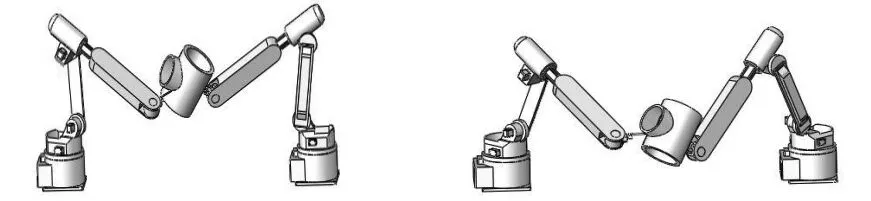

双机器人协同焊接系统主要由焊接机器人[R1]和夹持机器人[R2]组成,两台机器人分别对待焊件实施夹持和焊接。在焊接过程中两机器人的位置关系如图1所示。

图1 协同焊接系统坐标图

已设夹持机器人2基坐标系为[R2]与世界坐标系[W]重合,图1中,RiTEi表示机器人第6轴末端[Ei]到机器人基坐标[Ri]位姿变换矩阵,为未知。EiTTi表示焊枪[Ti]到机器人第6轴末端[Ei]位姿变换矩阵,可以根据焊枪不同设置,为已知常数矩阵;R1TR2表示机器人2基坐标[R2]到机器人1基座[R1]的位姿变换矩阵,为已知;T1TPi表示焊枪到焊缝离散点坐标系[Pi]的姿态变换矩阵,为已知[7];R1TPi表示在船型焊约束下焊缝离散点坐标系[Pi]相对焊接机器人1基坐标系[R1]的位姿变换矩阵;wpTPi为已知;T2Twp为管接头坐标系[wp]到夹具手[T2]的位姿转换矩阵,可根据装配关系确定,为已知常数矩阵。

2 双机器人协同焊接运动学模型

2.1 双机器人运动链的解耦

夹持机器人基坐标系为[R2]与世界坐标重合,并把该坐标系作为整个系统的基坐标系,焊枪坐标系为[T1];焊缝离散点坐标系[Pi];管接头坐标系[wp],两机器人第6轴末端坐标表示[E1]和[E2]。

根据双机器人协同焊接作业要求,焊接机器人和夹持机器人协同焊接时形成的闭合运动链表示为:

R1TE1·E1TT1·T1TPi=R1TR2·R2TE2·E2TE2·T2TWP·WPTPi

(1)

在焊接过程中,使焊缝各个焊点处于船型焊(或平焊)的状态下,焊接质量最好。对于空间复杂曲线焊缝,某一时刻的待焊缝上只有很短的一段处于理想状态,要实现连续变位,机器人之间要实现协调,通过协调机器人关节轴的参数将焊缝的法向矢量置于船型焊的形位上,得到高质量的焊接产品。通过对式(1)闭合运动链进行解耦,可以得到以船型焊作为最佳焊位时,焊接机器人1和夹持机器人2各自的开式运动链表达式为:

R1TE1·E1TT1·T1TPi=R1TPi

(2)

R1TR2·R2TE2·E2TT2·T2TWP·WPTPi=R1TPi

(3)

2.2 双机器人协同运动约束方程

由于船型焊(平焊)获得的焊缝质量高[3],因此规划焊缝姿的时候均采用船型焊约束,即在焊接过程中的每一时刻,焊缝法线方向均与重力方向相反,保证焊枪与焊缝在弧焊过程中始终处于良好的焊接位置。即焊缝离散点坐标系[Pi]在世界坐标系下的z轴方向矢量要始终满足:

R2TPi(ax,ay,az)piT= (0,0,1)T

(4)

协同焊接过程中,焊枪(焊枪)的位姿矩阵与焊缝坐标系的位姿矩阵应相等,即:

R2TPi=R2TWP

(5)

根据式(14)求解焊缝坐标系相对夹持机器人2基坐标系的位姿变换矩阵,然后在船型位置焊(平焊)下,联立式(4)的约束条件以式(2)后,可求得焊接机器人6个关节角,最后根据式(5)得到焊枪坐标系相对其基坐标系的位姿矩阵,进行机器人的逆运动学求解,从而获得用于驱动焊接机器人1的6的关节角位移θ1,···,θ6。

3 曲线焊缝离散化及坐标系的建立

本文中待焊件的焊缝为常见的典型管接头相接而成的“马鞍形”曲线焊缝,如图3所示,其中竖直放置副管半径r=60mm,水平放置的主管半径为R=80mm,在图示中中心点建立管接头坐标系[wp],[pi]为焊缝坐标系,其过焊缝点的切线并指向前进方向为X轴,Z轴位于两管件的法线形成的角度的角平分线上指向朝焊缝之外,也即焊枪的轴向。Y轴根据右手定则确定。

在管接头坐标系[wp]中,空间曲线方程可以表示为:

(6)

3.1 空间曲线位置离散

在整个焊接过程中,为了确保最佳的焊接质量,需要使焊接速度均速,即焊枪与管接头的相对速度均匀。设焊接速度为V0,则:

(7)

三角函数表达的弧长公式:

ds(θ)=

(8)

将式(8)代入式(7)中可得:

(9)

那么可得经过离散时间ΔT后,角度参数变化量可表示为:

(10)

将式(10)代入式(6),可得到空间曲线焊缝离散点坐标系{Pi}的位置坐标为:Pi=[px,py,pz]

3.2 空间曲线焊缝姿态离散化

在每个焊缝离散点处对于姿态来讲,以该点处的切向量x轴方向,以两个曲面的法线形成的角度的角平分线设为z轴方向,建立焊接点的坐标系。那么先确定焊点坐标系x轴方向,即为该点的切线方向。在已知位置坐标Pi=[px,py,pz]的前提下,可得到焊缝在该点处的切向量为:

(11)

(12)

对于水平放置的主管在该点处的法向量为:

(13)

(14)

图2 管接头焊缝坐标系

由该式可以得到任意时刻焊缝点在管接头机器人基坐标系下的坐标值,由夹持机器人2和焊接机器人1之间的位姿关系,可得到焊缝坐标系相对夹持机器人2基坐标系(世界坐标系)的位姿矩阵R2TPi。管接头焊缝坐标系见图2。

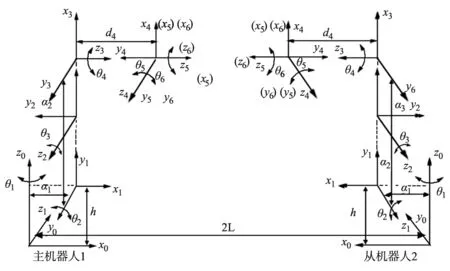

4 机器人正、逆运动学建模及求解

以常用6自由度工业机器人,关节角都为旋转关节,其D-H[9]模型坐标系如图3所示。为分析双机器人协调关系,建立模型,确定连杆D-H参数,见表1。

图3 机器人D-H参数坐标系

iαi-1/(°)ai-1/mmdi/mmθi/(°)1000(-180,180)2-902550(-155,45)308850(-160,120)4-9035980(-350,350)59000(-140,140)6-9000(-345,345)

连杆变换矩阵为:

机器人正向运动学方程可得:

(15)

将表1的数据代入式(15)的T中,可得到各个矩阵T1,···,T6,rij,px,py,pz在已知当前焊接点坐标的情况下,求解方程组,可得θi(i=1,···6)。其借助于Matlab软件求解各个关节角。

式中,

s5=-r13(c1c23c4+s1s4)-r23(s1c23c4-c1s4)+r33s23c4

c5=r13(-c1s23)+r23(-s1s23)+r33(-c23)

s6=-r11(c1c23s4-s1c4)-r21(s1c23s4+c1c4)+r31s23s4

c6=r11[(c1c23c4+s1s4)c5-c1s23s5]+r21[(s1c23c4-

c1s4)c5-c1s23s5]-r31(s23c4c5+c23s5)

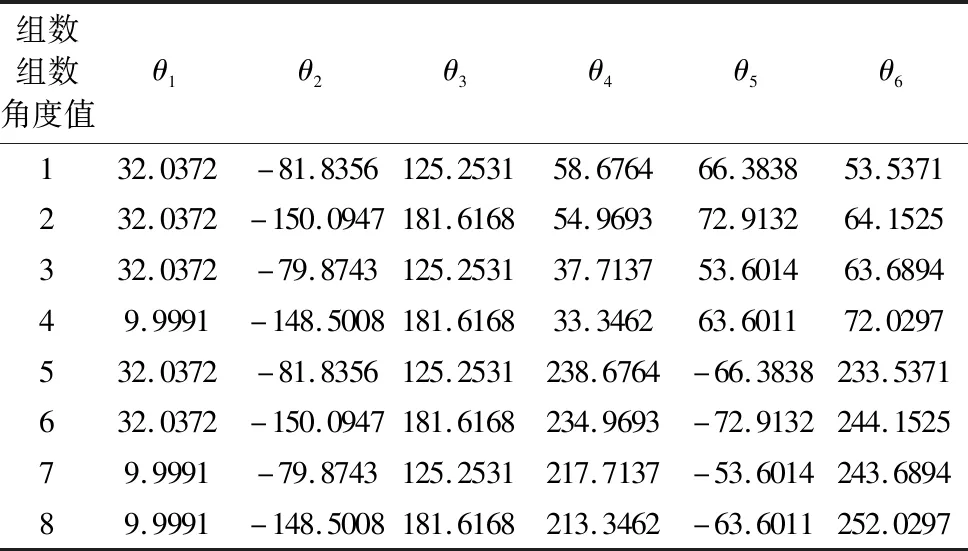

由上述可知当前焊接点的位置坐标,其z向与重力方向相反,x向与下一焊接点连线的切向重合,y向根据右手法则确定。将管接头装卡在机器人末端,找到卡盘中心点与管接头坐标系的矩阵关系,就确定了机器人末端位姿数据,利用MATLAB优化求解出可能的解析解逆解有8组,见表2。对于逆解的选择,首先要保证所有关节均未超出最大工作范围,其次,要避免机器人之间或者机器人与物体间产生碰撞,最后,从最小能耗和运动平稳性方面考虑,要满足整个运动过程中6个关节角位移变化量加权乘积之和为最小[10]。

表2 MATLAB求解的8组逆解

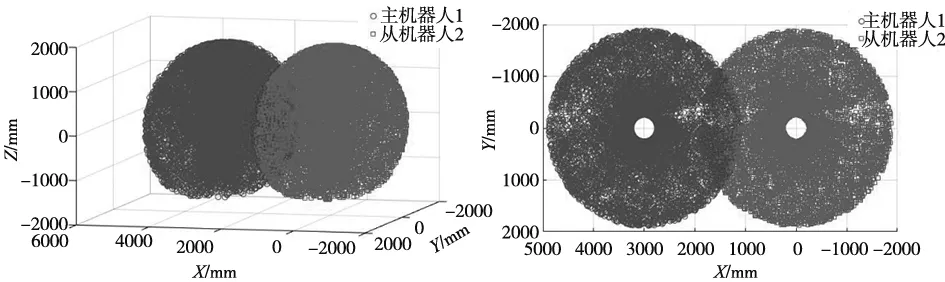

5 机器人工作空间仿真分析

机器人末端执行器能够达到的空间位置点的集合构成了其工作空间范围[8],其形状和尺寸在机器人设计和优化等方面具有重要意义。本文采用蒙特卡洛法对机器人的工作空间进行分析。蒙特卡洛法基于随机理论,是常用的求机器人工作空间的数值方法。具体求解步骤如下:

(1)在机器人正运动学方程中,可以得到末端执行器在参考坐标系中相对基坐标系的位置向量p=[px,py,pz]。

(2)根据机器人关节变量取值范围(见表1),离散主机器人1和从机器人2个关节角,并且按顺序组合尽可能多的离散关节量值,确保取不同步长使所有关节角都均匀离散且所得离散值个数相同。在MATLAB中生成各关节变量随机值:

θi=θi min+ (θi max-θi min)×Rand(N,1)

式中,θimin和θimax为关节范围内的最大、最小值。

(3)将离散的N个关节变量随机值组合代入末端执行器的位p=[px,py,pz],并将其对应的x坐标、y坐标、z坐标分别存于矩阵x、y、z中;坐标数量越多,结果越接近双机器人的真实工作空间。

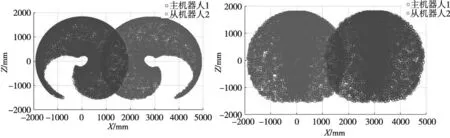

(4)利用MATLAB将所得位置向量的值用描点的方式显示出来,即得机器人工作空间图如图4所示。

(a) 三维工作空间 (b) 工作空间XOY平面投影

(c)工作空间XOZ面内的截面图 (d)工作空间XOZ平面 图4 协作工作空间图

由图4可知,仿真双机器人工作空间的形状类似两个椭球形,其中,相交的部分为双机器人协同作业的最佳协调工作空间。最佳工作空间的范围与本体设计参数相对应,仿真结果与实际工作空间符合。在机器人生产线的布置中,可以根据仿真的最佳工作空间范围合理的配置机器人、管接头和相关配件的位置,同时也为双机器人协同轨迹规划提供了理论依据。

6 运动学任务规划与仿真

6.1 焊接任务规划

双机器人对复杂曲线焊缝连续焊接过程中,为了实现待焊点向理想位置的连续移动,焊缝与焊枪同时具有位姿约束与运动约束。位姿约束是指焊枪不脱离焊缝,与焊缝保持一定的相对姿态;运动约束是指焊枪和焊缝保持一定的相对运动,以实现焊接。

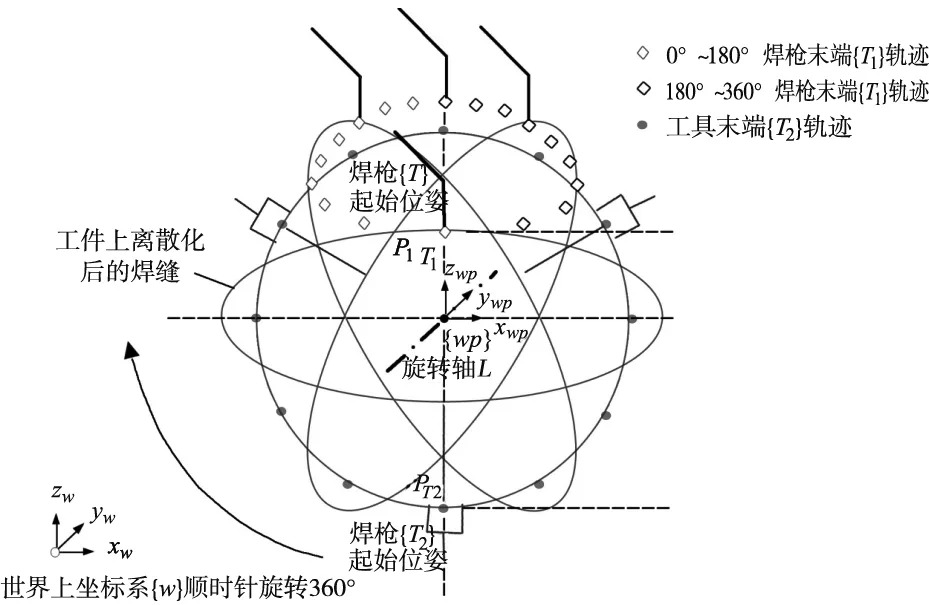

仿真试验中使用的焊缝为管路焊接中常见的空间马鞍式焊缝曲线,因此若能在该焊缝中成功的完成协同焊接任务,则可以推广到直线焊缝以及平面曲线焊缝。待焊件如图2所示。由于双机器人协调焊接系统对同一条曲线焊缝焊接时,存在冗余自由度,双机器人协调焊接时可以设定焊缝的几何中心或者管接头的几何中心为空间旋转轴进行焊接,即双机器人协调焊接由焊枪[T1]和夹具[T2]共同协调移动完成。在起始时间0~10s时,夹具夹持工件,焊枪开始实施焊接,在0°~180°内,夹具以管接头几何中心为空间旋转轴不断调整姿态,焊枪跟随工件实施焊接。当焊枪焊接至180°时,于此同时管接头调整姿态旋转至180°,夹具再次以管接头几何中心为空间旋转轴,在10~20s时间内,焊枪跟随夹具继续焊接剩余的焊缝,此时,焊枪和夹具运动的轨迹如图5所示。

图5 焊接任务规划

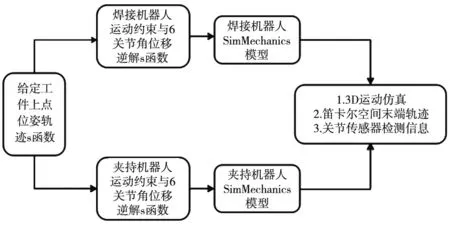

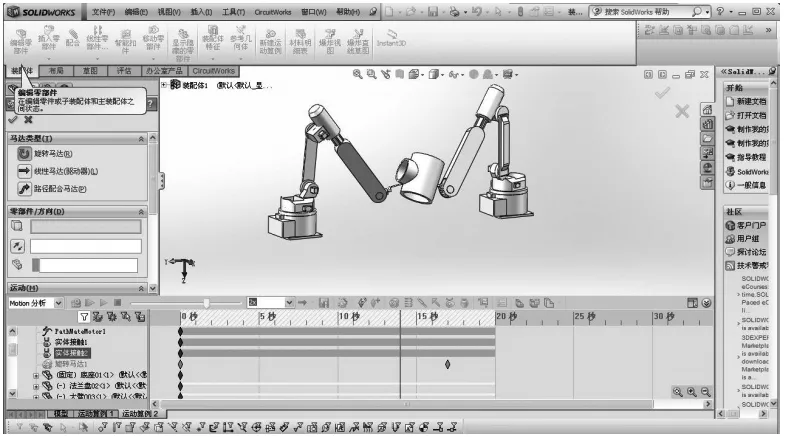

6.2 双机器人运动学仿真平台的建立

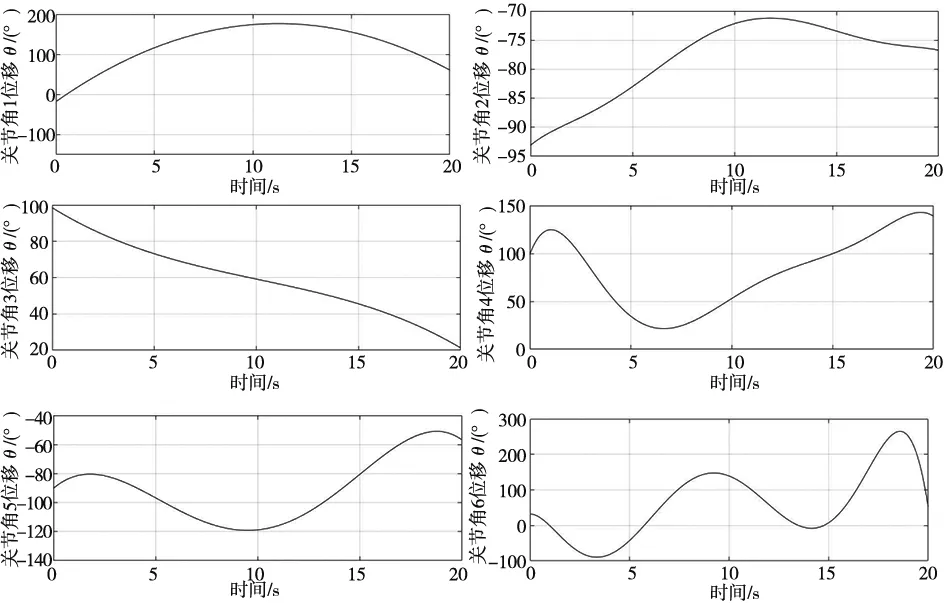

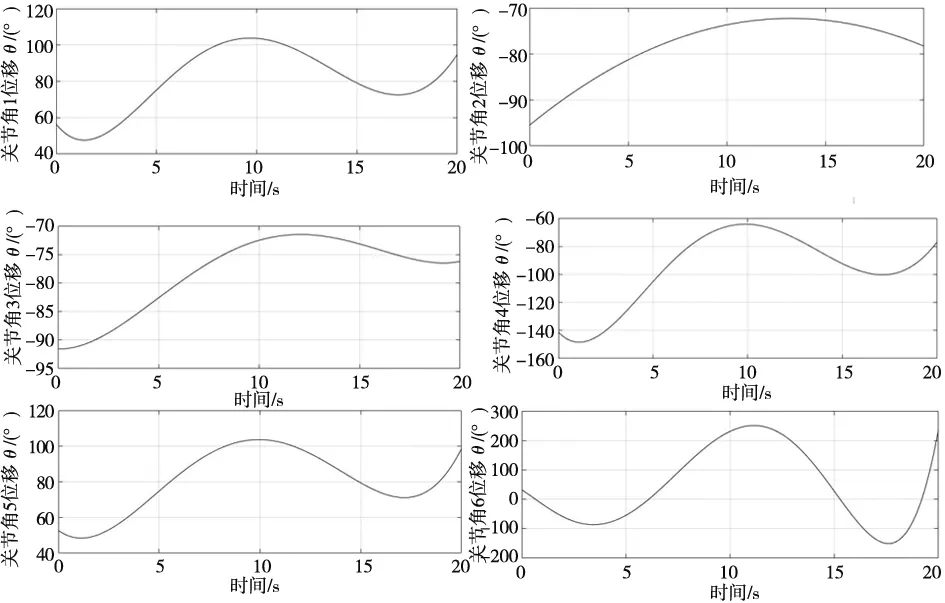

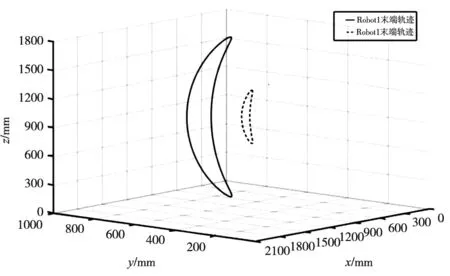

采用Matlab/SimMechanics仿真平台,由Solidwokds-Motion2012中创建双机器人协同焊接机器人工作站的三维模型,另存为.xml文件,将其导入Matlab中系统会生成SimMechanics模型,算法实现可由S-Function中的m格式的文件来完成,运动学分析和仿真演示在SimMechanics焊枪箱内完成。根据规划结果,分别计算出夹持机器人和焊接机器人的关节变化信息用于驱动机器人仿真,双机器人协调焊接仿真系统的工作原理如图6所示,图7、图8分别为两机器人的关节角位移图,图9为焊接过程中末端轨迹图,仿真系统如图10所示。

图6 仿真系统的工作原理图

图7 焊接机器人1各关节角位移图

图8 夹持机器人2各关节角位移图

图9 协同焊接过程机器人末端轨迹图

图10 仿真画面

其中已知:

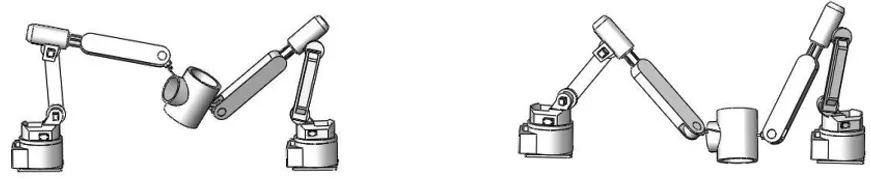

由仿真结果图可以看出机器人各个关节运动变化比较光滑,无突变现象,整个运动状态平稳,表明在整个焊接过程中双机器人未出现颤抖现象。双机器人在焊接过程中焊枪的部分姿态如图11所示,由图可以看出,焊枪和焊缝能很好的吻合,焊接过程平稳,能较好的满足预期焊枪位姿和船型焊的约束。

(a) 焊接第5s时刻焊缝 离散点焊枪姿态 (b) 焊接第10s时刻焊缝 离散点焊枪姿态

(c) 焊接第15s时刻焊缝 离散点焊枪姿态 (d) 焊接第20s时刻焊缝 离散点焊枪姿态态 图11 仿真焊接过程图

7 结论

本文提出了一种非主从式协同焊接轨迹规划方法,求出双机器人的最佳协作工作空间,在最佳协作工作空间内进行任务规划,实现了在船型焊约束条件下的双机器人离线协同焊接运动轨迹生成。通过仿真平台进行仿真验证,结果表明,双机器人协同焊接系统模型及正/逆向解析式参数求解正确有效。为研发焊接自动化生产线奠定了理论基础。