基于CFD-EDEM耦合的轴承清洗装置设计与颗粒去除效果分析

2019-09-18张明辉刘萌萌

张明辉,刘萌萌,孟 帅

(山东科技大学 机械电子工程学院,山东 青岛 266590)

0 引言

轴承清洗过程是轴承自动装配生产线必不可少的环节,此过程最重要也是最难的是对其沟道狭缝的清洗,若沟道含有颗粒会使其沟和钢珠磨损,甚至会影响轴承的使用寿命。

关于颗粒去除的大部分集中于谷作物和光学元件表面的颗粒清洗,李养帅[1]对激光装置中传输镜表面颗粒物去除的轨迹进行数值模拟;皇甫亚波等[2]基于离散元法针对太阳能板积灰问题做了相关分析,研究了风向对太阳能板吹扫效果的影响;吴昊[3]设计了一种自旋射流式挖藕机,分析了入射角和射流速度对挖掘深度的影响;张志国[4]运用Fluent的Eulerian方法对光学元件表面进行清洗,对不同大小的颗粒的清洗效果进行了运动仿真。路修强[5]对小麦收获机的清选装置进行分析,在风机风速为10m/s,振幅为30mm,能够有效的清除小麦中的麦秆;黄波等[6]利用重介质旋流器对煤颗粒进行分选,并分析了不同粒度的煤颗粒受力的区别。Yadi Pan[7]针对锅炉对流加热面的颗粒进行模拟仿真,提出了一种新的颗粒除污的模型;韩丹丹[8]针对气吹式玉米排种问题,分析了气嘴的安装位置和工作压强对充种效果的影响。

目前,离散单元法已成功应用于机械行业的颗粒运动部分,但有关于轴承表面颗粒去除的运动仿真至今未有。本文主要研究6204深沟球轴承颗粒沉降以及去除工作,基于EDEM-CFD耦合仿真方法,分析了喷嘴距离和个数对轴承的作用,设置不同颗粒轴承沉降数量以及去除效率,为轴承自动装配生产线中清洗环节的生产节拍及污染物去除率提供一定参考。

1 4喷嘴对称式清洗装置仿真模型的建立

1.1 数学模型

常用的接触模型有线性黏附接触模型,运动表面接触模型等六种。对不同的仿真对象,必须建立不同的接触模型[9]。1971年,Johnson,Kendall等通过实验和理论研究,创建了JKR理论的弹性球接触与表面粘附的关系,它适用于药粉等颗粒和农作物、矿石、泥土等含湿材料,并且考虑范德华力对接触表面的影响,下面对该模型进行说明:当两个弹性球在无外载荷接触时,会产生一个半径为a的接触面,两接触表面本身的表面能转换为弹性能,所损失的表面能为:

US=-πa2γ

式中,γ为接触表面的自由能。当两个接触表面的接触前单位面积的表面能分别为γ1和γ2,当两个球表面接触后的表面能为γ12:

γ=γ1+γ2+γ12

在外部载荷P0的作用下,会产生能量转换,其由三部分能量组成:外部载荷对弹性体所做的功,两接触弹性体接触而产生的弹性势能和表面自由能,根据最小势能原理确定平衡方程,求得P与外部载荷之间的关系为:

进一步可得,接触圆半径a与外部载荷的关系为:

当外部载荷卸载后,两接触球体的分离力为:

1.2 结构设计

清洗装置的结构将直接影响轴承的清洗效果,为此本文设计了一款清洗轴承的装置,如图1所示,该装置由4个喷嘴与十字块组装而成,内置十字通道通向4个喷嘴,入口位于十字块中央。

图1 清洗装置结构图

1.3 网格划分及边界条件

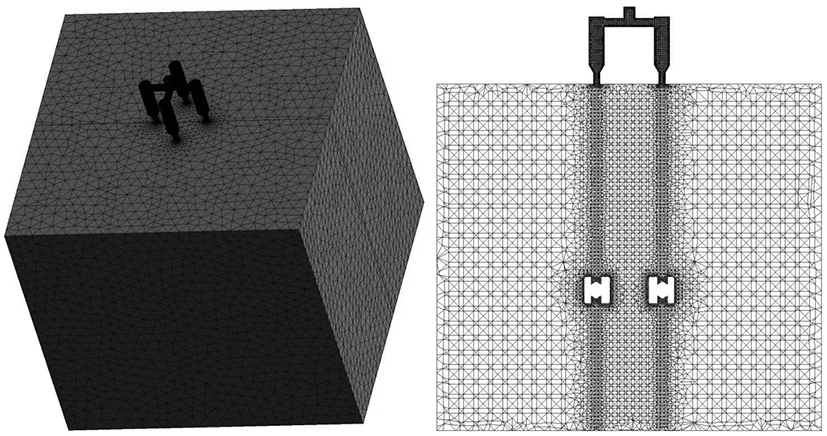

用Solidworks将喷嘴内部流场运用布尔运算,建立外流场尺寸为200mm×200mm×180mm,喷嘴及外流场均采用非结构网格,定义入口为in,喷嘴壁面为wall.1,轴承壁面为wall.2外流场的6个面为pressureout,对喷嘴壁面、入口以及外流场喷嘴出口段进行局部加密,网格单元选择 Tetra/mixed,网格划分方法采用 Robust(Octree),共生成 163859个节点,网格模型如图2所示。

(a) 整体网格 (b) 局部加密网格 图2 网格示意图

边界条件:设置喷嘴入口为压力入口0.6MPa,壁面为wall,梯度采用Green-Gauss Node Based方法计算,压力-速度的耦合采用SIMPLEC算法,当马赫数超过0.3时不能忽略其可压缩性[10],所以模拟中选择S-A模型和理想气体,能量的收敛值为10-7,其他参数收敛值为10-4。在Fluent中进行瞬态计算,外流场长度为180mm,除以入口速度约为1.5×10-4,所以瞬态计算的时间步大小为10-5,时间步为10000,EDEM与Fluent耦合的模型有Lagrangian和 Eulerian耦合模型,Eulerian模型不仅考虑了流体与固相之间的动量转换,还考虑了固相对流体的影响,因此Eulerian模型适用于固相占总体积10%以上的环境中,而对于Lagrangian耦合模型则适合固相颗粒小于10%的情况,在本文中因轴承颗粒相对很少,所以选择Lagrangian耦合模型。

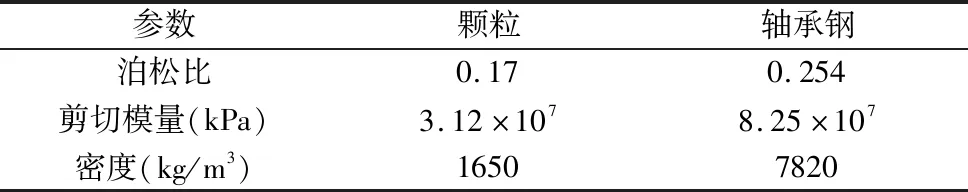

1.4 接触参数

由于轴承表面的颗粒在未进入清洗环节的时候已经存在,因此需先在EDEM中预生成颗粒,本文选择的接触模型为JKR模型,颗粒及轴承材料参数和接触系数设置如表1、表2所示:颗粒直径分别为2mm、1.5mm、1mm,颗粒工厂距离轴承上表面10mm,尺寸比轴承外圈大2mm,颗粒工厂生成颗粒的速度为1000个/s,网格尺寸为3R。

表1 颗粒与轴承物理参数

表2 碰撞特性参数

2 仿真结果与分析

2.1 喷嘴距离对轴承的影响

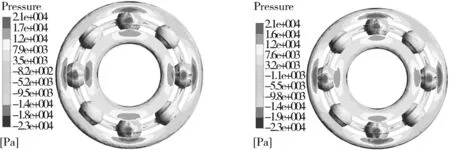

为了研究喷嘴距离对轴承的影响,本文分别设置喷嘴距中心原点分别为:16mm、17mm、18mm、19mm,由图3可以看出,微小尺寸的改变距离不会对轴承所受的最大压力产生影响,这4种距离的轴承所受的最大压力基本不变,随着距离的增大,其压力分布逐渐往外圈方向移动,内圈所受压力逐渐减小,当距离为19mm时清洗装置对轴承内圈的压力已经很小,为了使压力合理分布,选择喷嘴距离中心为17mm更合适,其内外圈均受相对较大的压力,每个钢珠受力在6.3kPa~11kPa这个范围内,其他距离均没有其受力大。

(a) 喷嘴距离16mm (b)喷嘴距离 17mm

(c) 喷嘴距离18mm (d) 喷嘴距离19mm 图3 不同喷嘴距离的轴承压力分布图

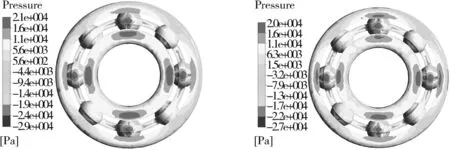

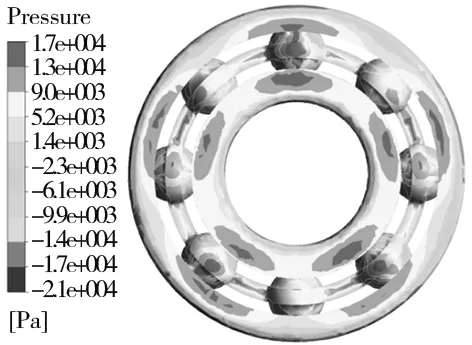

2.2 喷嘴个数对轴承的影响

分别研究了安装3个、4个、5个喷嘴的清洗装置流场,图4是每种清洗装置清洗的轴承压力分布云图,其中3喷嘴的清洗装置喷射的高压体对轴承的压力最大,然后依次减小,每多增加一个喷嘴最大压力值就减少约3kPa 。当安装有3个喷嘴时,未对冲清洗的部分压力均在7.2kPa以下,外圈有相当大的一部分未受力,安装有4个喷嘴的清洗装置其内圈大部分的压力在6.3kPa以上,只是一小部分在1.5kPa~6.3kPa这个范围内,而对于5个喷嘴的清洗装置其内圈压力均在5.2kPa以上,可见增大喷嘴的个数可以增加有效清洗的范围,5个喷嘴的清洗装置对轴承内圈的清洗效果最好,但是观察内部钢珠发现,其压力分布并不均匀,存在清洗盲区,而4个喷嘴压力分布要比5个喷嘴更全面,因此本文选用4个喷嘴的清洗装置清洗轴承。

(a) 3个喷嘴 (b) 4个喷嘴

(c) 5个喷嘴 图4 不同喷嘴个数的轴承压力分布图

2.3 轴承清洗瞬态计算结果分析

分别选取6×10-5s、1.2×10-4s、2.4×10-4s、1×10-3s、2×10-3s、0.1s时刻得到的速度云图如图5所示,从喷嘴入口进入的高压气体在冲向通路的下壁面形成了一个近半圆形的空洞,在6×10-5s时喷嘴射流刚刚冲击至清洗装置的外侧壁面,随着时间的增加,外侧壁面形成的涡流,在1.2×10-4s时左右上角的涡流最大,之后大小再无变化,同时在这一时刻喷嘴内部也形成一个相对较大的涡流。从1×10-3s时外部的空气受射流影响也在向轴承方向移动,最后作用于轴承表面的速度在100~150m/s这个范围内趋于稳定。

(a) 6×10-5s速度云图 (b) 1.2×10-4s速度云图

(c) 2.4×10-4s速度云图 (d) 1×10-3s速度云图

(e) 2×10-3s速度云图 (f) 0.1s速度云图 图5 不同时刻速度云图

2.4 颗粒大小与轴承表面颗粒清洗的关系

对直径为2mm的颗粒在流场中总共生成了185个粒子,在0.1s时颗粒流场内的颗粒仅剩11个未清洗掉。下面观察随着时间变化颗粒的运动状态,如图6所示颗粒颜色有红、棕、绿、蓝代表的速度值依次减小,初始颗粒主要集中于轴承表面,少数落入到轴承沟道狭缝,还有一部分落入轴承内部最终从轴承内部移出,经过0.1s后高速气体对轴承的清洗轴承表面已经有大部分颗粒开始有向上、向四周空气流域流出的趋向,在0.03s时大部分颗粒已经被清洗装置清洗掉扩散至四周,还有少部分依然在轴承内部,0.1s是从图中可以看出轴承内部颗粒已经很少,且集中于轴承结构的下半部分,轴承上表面已经不存在颗粒。

(a) 0s颗粒运动状态 (b) 0.1s颗粒运动状态

(c) 0.03s颗粒运动状态 (d) 0.1s颗粒运动状态 图6 颗粒直径2mm不同时刻分布图

当设置颗粒直径是1.5mm时,留在流体域的颗粒有173个,随着时间变化发现在0.07s时颗粒数目已经变为0。从t=0.01s可以看出,由清洗装置清洗的轴承表面,颗粒飞溅的明显比直径为2mm的颗粒范围更大,在0.03s时轴承内部颗粒已经基本没了,大部分的颗粒都被清洗至流体域内,当时间为0.1s时,轴承内部仅存3个颗粒,外流场已无颗粒存在。如图7所示。

(a) 0s颗粒运动状态 (b) 0.01s颗粒运动状态

(c) 0.03s颗粒运动状态 (d) 0.1s颗粒运动状态 图7 颗粒直径1.5mm不同时刻分布图

颗粒直径为1mm的颗粒在流体域内共生成了174个颗粒,在0.5s时流域内部颗粒的数目变为0,综合图6、图7可以得出颗粒直径越大,清洗干净的速度越快。图8为直径1mm颗粒的运动状态,颗粒在1mm时,颗粒运动扩散的比1.5mm更大,基本所有颗粒均为红色,有极少数为绿色和蓝色,由此可见在0.01s时轴承内部大部分颗粒已经清洗完毕,当t=0.03s时轴承内部已无颗粒,所有的颗粒都分布在外流场内,当t=0.05s时外流场已无颗粒。

(a) 0s颗粒运动状态 (b) 0.01s颗粒运动状态

(c) 0.03s颗粒运动状态 (d) 0.05s颗粒运动状态 图8 颗粒直径1mm不同时刻分布图

3 结论

(1)喷嘴径向间距的大小会影响轴承所受的最小压力,间距越大,轴承所受压差越大,当喷嘴距离原点17mm时,轴承内外圈受力最均匀。

(2)当喷嘴个数为3~5个时,4个喷嘴时清洗效果最优, 3个、5个喷嘴清洗时除1个钢珠压力分布均匀,其他7个钢珠压力均有一侧大,一侧小,可见对于6204深沟球轴承,喷嘴个数与轴承内部滚珠数量成整数倍更适合清洗轴承。

(3)该装置的内部共形成两个涡流,导致气体流向改变,流速降低,增加进气口可以有效减小涡流数量,提高清洗效率。

(4)运用EDEM与Fluent联合仿真,发现颗粒在1mm~2mm范围内直径越小清洗效率越高,0.1s时清洗效率分别为100%、98.3%、94.1%。