纯棉紧密纱上浆工艺研究

2019-09-13郑云龙王进美孙卫国

郑云龙,王进美,石 煜,孙卫国

(西安工程大学纺织科学与工程学院,陕西西安 710048)

0 前言

紧密纺是在改造的细纱机上加装紧密纺装置纺制而成[1],通过柔和的空气动力从外侧将纤维流集聚,这样到达纺纱三角区的纤维流很窄,以至于纺纱三角区宽度收缩到接近零。所有纤维在纺纱三角区都被抓住,并且完全捻合进纱体中[2]。紧密纺纱线毛羽少条干、棉结、粗细节均低于传理采用条混的方式。统环锭纺紧密纺织物光洁、坚牢,其拉伸性、挺括性、耐磨性、透气性、抗起毛起球性优于传统环锭纺织物[3],其吸浆能力比传统环锭纱要差,在对特细号紧密纱选择浆液配方和确定上浆工艺时,应综合考虑纱线的结构特点,针对其性能确定浆纱工艺。为了保证浆液对纱线的渗透,浆液黏度可比传统环锭纱适当降低;同时由于紧密纱耐磨性较传统环锭纱要好,因此上浆率可相对降低。需要注意的是,对于特细号纱的上浆来说,黏度浓度如果太低,虽有利于浆液充分地渗透到纱线内部,但又会造成浆液对纱线表面的被覆不足,造成浆膜完整度差。因此在紧密纱的浆料配比中,适当减少了普通变性淀粉的用量,这样不仅可以降低浆液的含固量,同时使浆液的黏度也有所下降,满足了紧密纱不同于传统环锭纱的上浆要求[4]。本文选用7.3tex纯棉紧密纱进行研究,用正交试验对浆料配方进行优化设计,确定 7.3tex纯棉紧密纱上浆的最优配方。

1 实验部分

1.1 实验材料及仪器

纱线:纯棉紧密纱(7.3 tex,潍坊市裕邦纺织有限公司),

浆料组分:CD-DF868L(科实新材料东莞有限公司)、氧化淀粉(河北百味生物科技有限公司),NP-320L、KS-55(东莞市嘉宏有机硅科技有限公司)

仪器:YT821漏斗式粘度计,HD026PC电子织物强力仪,ZHD-4型纸张厚度计,南通宏大HD021N电子单纱强力仪,DZ-2A型真空干燥箱(天津市泰斯特仪器有限公司),ASS3000型全自动单纱浆纱机YG171A型毛羽仪,XSZ-H生物显微镜,Y731型纱线耐磨仪,FA1004精密电子天平(上海良平仪器仪表有限公司)。

1.2 实验过程

根据工厂的经验配方,确定7.3tex纯棉紧密纱浆料配方如下表1所示。

表1 7.3tex纯棉紧密纱浆料配方

1.2.1 浆液性能测试

调制700mL浓度6%的浆液,恒温水浴加热到95℃,保温半小时测试粘度值,在以后的3小时内,每半小时测定一次,用秒表记录粘度值。保温过程中注意观察浆液何时全部溶解并测量和记录全部溶解时的浆液温度。在保温1小时测得的粘度即为浆液的粘度值,并测试浆液的 pH值,最终计算粘度热稳定性,测试用公式(1)计算如下:

式中:η1——95℃保温 1小时后测得的粘度值S;

max|η-η1|——后 5 次粘度值的极差;

粘度热稳定性(%)=100-粘度波动率

1.2.2 浆膜的制备及性能测试

照浆料各配方采用定积法,分别调制含固量为3%的浆液200mL(配制的浆液总量应多于理论上所需的量),把所得到的浆液转移到已放置于水浴锅中的三口烧瓶,加热的同时用搅拌器以120r/min的速度搅拌。待三口烧瓶中配制的液体温度达到95℃并保持90min后加热结束,为了让避免出现分层的情况,搅拌器继续工作,待烧瓶中浆液的温度下降至50℃时,用烧杯取出40mL,采取玻璃棒引流的方式将上浆液缓慢倒至于聚酯胶片上并呈圆形,待液体干燥成薄膜后,即为可实验用的浆膜。

(1)浆膜外观观察

将各配方实验所得浆膜放在室内光线好的地方,观察其外观情况。

(2)浆膜厚度测试

每个配方选取十组式样,取平均值作为浆膜的厚度。

(3)浆膜的水溶速率测试

将1.1.2中制备好的浆膜裁成30mm×10mm的矩形条状并在长度方向上的中心线上作一直线标记,之后把浆膜浸没于80℃的热水中,在标记线与水平面重合的瞬间快速按秒表计时直至浆膜脱落消失时停止计时,以此时秒表的示数作为浆膜水溶速率。浆膜的水溶速率测试结果取10次的平均值。

(4)浆膜强伸性能测试

裁剪好式样(宽5mm、长15cm长条)后放入恒温恒湿箱内(温度25℃、相对湿度65%)平衡24h,调温调湿完成后,在南通宏大HD021N电子单纱强力仪上测试其断裂强力及断裂伸长率,调节机器隔距为100mm,将浆膜条夹在上下夹头上,开动机器拉伸浆膜条,试验样本为10次。

(5)浆膜耐屈曲性测试

将浆膜裁成30mm×10mm的条状,在长度方向中间处画一直线记号,放在恒温恒湿室内平衡24小时,之后用手抓住两端使之在不受张力的情况下弯曲,记录下弯曲的次数,做十次,取平均值。

1.2.3 浆纱性能测试

实验仪器:ASS3000型全自动单纱浆纱机

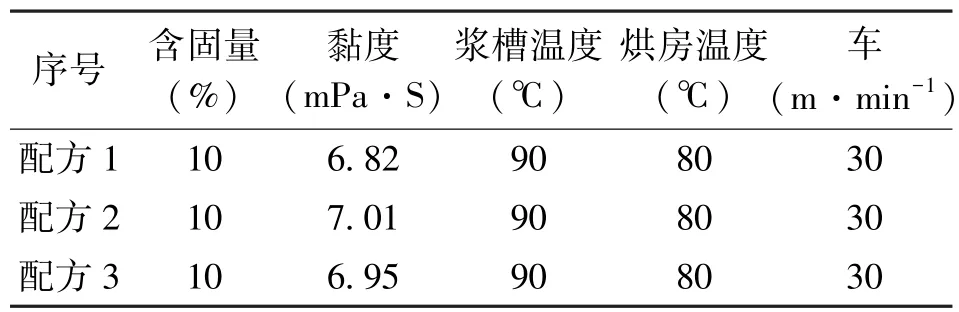

上浆方式:双压双浸。具体工艺参数如下表2。

表2 上浆工艺参数

(1)浆纱毛羽测试

实验仪器:YG171A型纱线毛羽测试仪。对各配方浆纱试样进行毛羽测试,毛羽长度设定为3mm以上,1m长纱线内单侧长达3mm毛羽的根数称为毛羽指数。

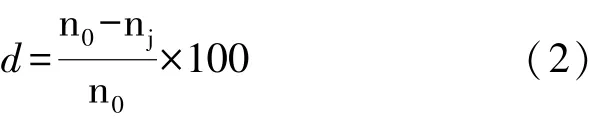

按照公式(2)计算毛羽降低率。

式中:d—浆纱毛羽降低率,%

n0—原纱毛羽指数平均值/根·m-1

nj—浆纱毛羽指数平均值/根·m-1

(2)浆纱耐磨性能测试

每组共测30次,取平均值。浆纱的增磨率计算公式见公式(3)。

式中:m—浆纱增磨率,%

m0—原纱耐磨次数

mj—浆纱耐磨次数

(3)浆纱增强率与减伸率测试

实验仪器为HD021N电子单纱强力仪,夹口间距设置为500mm,速度500mm/min,每组测试次数为30次,取平均值作为结果。

浆纱增强率的计算公式(4)所示

式中:ε—浆纱减伸率,%

Ls—原纱断裂伸长,%

Lj—浆纱断裂伸长,%

(4)浆纱退浆率测试

取小段原纱称重后置于烘箱内,温度设置为105℃,待质量恒定时称重读数即为前干重,之后将此段原纱煮沸30min,用去离子水清洗后在置于相同温度的烘箱内待质量恒定时称重读数即为后干重,然后按照公式(6)计算毛羽损失率

式中:Z—增强率,%

Pj—浆纱断裂强力,cN

Ps—原纱断裂强力,cN

纱线减伸率用公式(5)

式中:β—浆纱毛羽损失率,%

B—原纱试样煮洗前干重,g

B1—原纱试样煮洗后干重,g

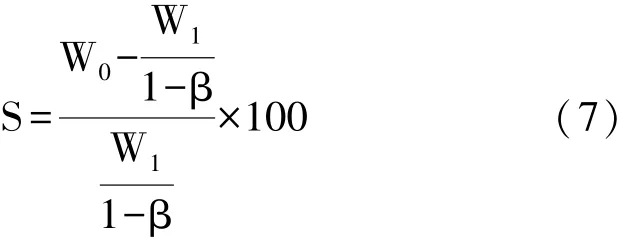

选用NaOH试剂对浆纱进行退浆,将纱线放入2%NaOH溶液中(纱线:溶液=1:35),在100℃水浴锅中反应30min后置于清水中漂洗。将其置于110℃的干燥箱内,待质量恒定时冷却20min后称重,按照公式(7)计算浆纱退浆率。

式中:S—退浆率,%

W0—试样退浆前干燥质量,g

W1—试样退浆后干燥质量,g

β—毛羽损失率,%

(5)浆纱回潮率测试

将浆纱样品数根扎成一束,称重,精确至0.01g,然后放入 105℃~110℃烘箱内,烘至恒重,内冷却 20分钟左右,称其重并精确至 0.01g。计算浆纱回潮率。

按照下公式(8)计算浆纱回潮率。

式中:WG—浆纱回潮率,%

Wj—浆纱湿重,g

W—浆纱干重,g

2 测试结果

2.1 浆液粘度及热稳定性测试

表3 浆液粘度及热稳定性测试

由表3可看出,三个配方浆液粘度稳定性值均高于85%,且三个值差距不大,这表明三个配方均有较高的浆液粘度稳定性。综合来看,第三个配方的浆液粘度稳定性值最高,纱线上浆更有利。

2.2 浆膜性能测试结果

2.2.1 浆膜外观

各配方实验所得浆膜图片如图1所示

图1 浆膜成膜性图片

由图1可看出,三种配方成膜性都比较良好,成膜平整光滑,具有比较好的延展性。配方一成膜较粗糙,透光能力一般,配方二浆膜透光能力较弱,颜色较深,配方三浆膜透光能力强,成膜比较光滑。

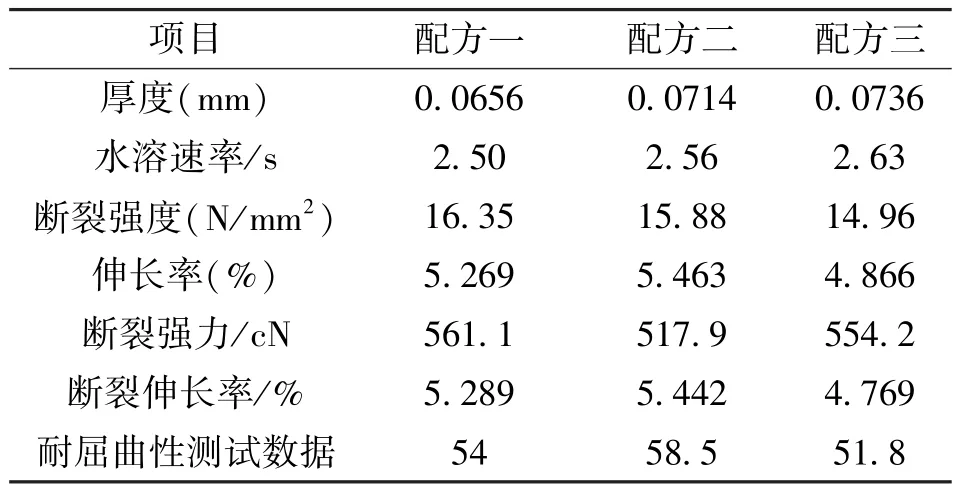

2.2.2 浆膜厚度、水溶速率、强伸性能、耐屈曲性

测试结果

表4 浆膜厚度、水溶速率、强伸性能、耐屈曲性测试结果

由表4可知,配方一的浆膜断裂强度最高,这正是因为CD-DF868L接枝淀粉被改性后所新加入的支链具有的空间位阻效应和其所含的亲水基团吸收水后有增塑效果,影响了淀粉分子间-OH的结合,以至于大分子的堆砌不紧密,所以淀粉膜的结晶度被缩小,这恰恰有利于改善淀粉膜的柔韧性,导致增大了淀粉膜的断裂伸长,却降低了断裂强度。由表3可知,配方二的耐屈曲性最好,利于上浆。

2.4 浆纱性能测试结果

取原纱和浆纱制成试样,在XSZ-H生物显微镜下观察纱线纵向结构,放大倍数为40倍。图2是7.3tex纯棉紧密纱纱线上浆前后的表面状态。

图2 7.3tex纯棉紧密纱纱线上浆前后的表面状态

表5 浆纱性能测试结果

由表5可得出:(1)测试的三组配方上浆后的纱线毛羽,结果表明,经过上浆,所有纱线毛羽均有较高程度的提高,且均有88%的毛羽降低率。由此可知,以三种配方所配制的上浆液都能将纱线表层的毛羽有较高的贴服,这有利于织造效率的改善。其中,配方1的毛羽降低率可达93.73%。

(2)三种配方的浆纱耐磨性能都有提高。其中,配方一的增磨率最大,达到 411.15%,效果最明显。配方三耐磨性能最差。因此可知配方一的耐磨性最好,浆纱后耐磨效果最明显,能有效减少断头,更有利于织造。

(3)三种配方增强率及减伸率都较相近,配方一的增强率最好,为31.23%,增强效果最好,配方二的减伸率最高,为14.06%。

(4)上浆率主要是与浆液的黏度成正比,在达到织造条件的前提下,浆液黏度越低越好,即上将率越小越好,这样既能做到节省原料降低成本也会较少对环境的影响。

(5)三组配方的回潮率大小合适,均有利于纯棉纱浆纱3浆料配方的优化。

3 浆料配方的优化

3.1 实验方案

根据前面的分析,本实验主要是使用正交分析方法来确定配方组分的比例含量与浆纱质量的影响主次关系以及最优比。将四种浆料组分作为因素,各取三个水平(即4因素3水平,做9组实验)。评价指标分别取增强率、增磨率、毛羽降低率和减伸率。因素水平表如表5所示。

表6 7.3tes因素水平

3.2 上浆设备参数

仪器:ASS3000型全自动单纱浆纱机

纱线:7.3tex紧密纺纯棉纱

浆槽温度设定:90℃

上浆方式:双浸双压

烘房温度:80℃

浆纱速度:30 m/min

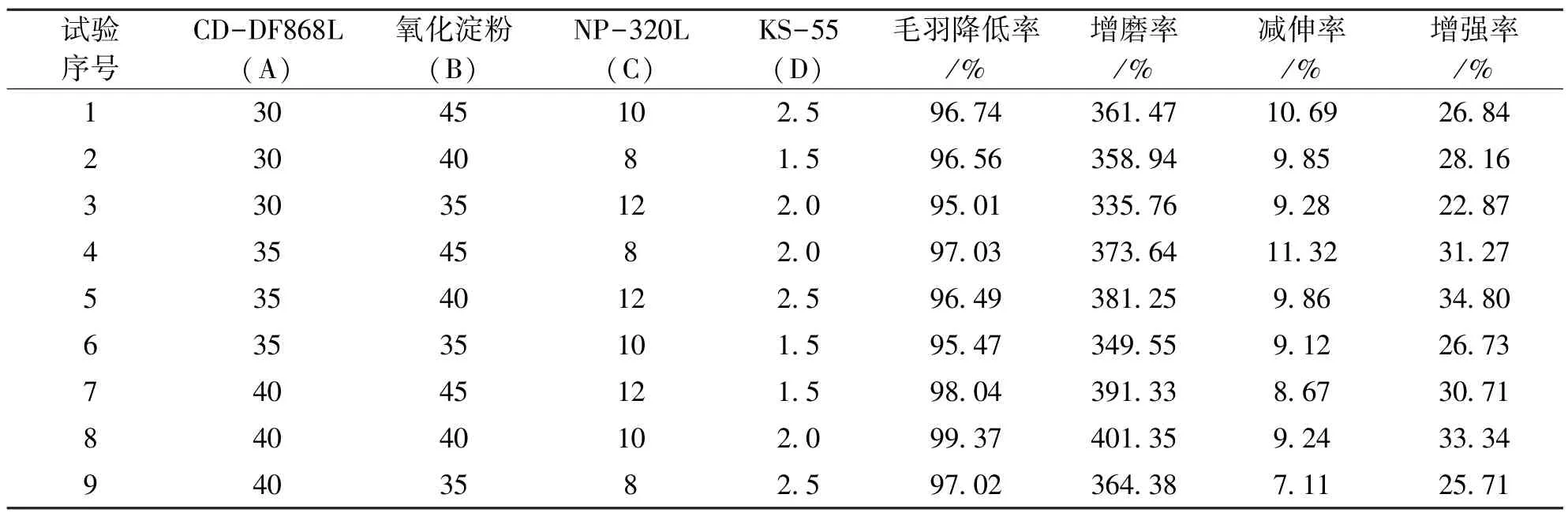

3.3 试验结果与分析

表7 试验结果

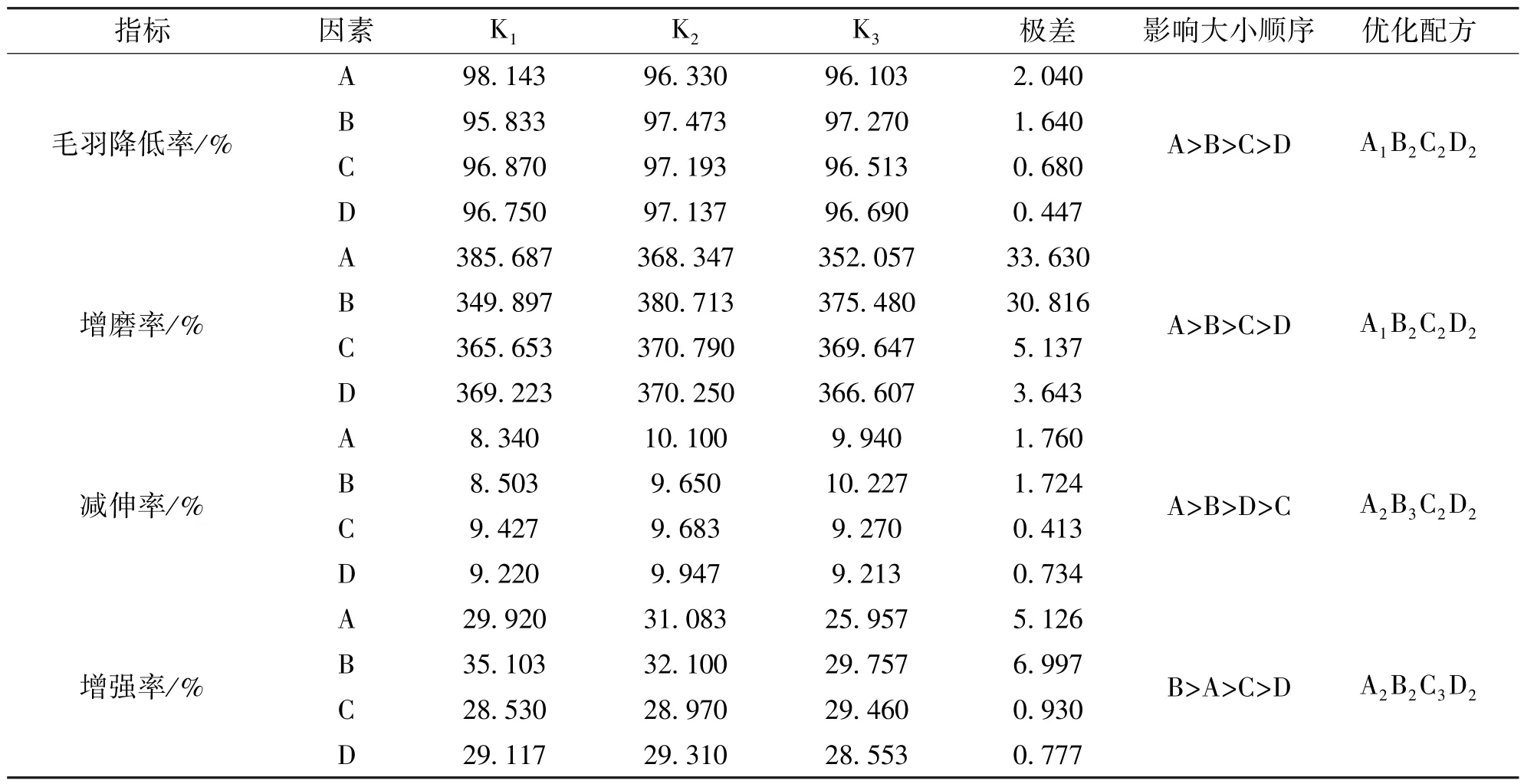

利用表7的数据进行极差分析,7.3tex紧密纱浆纱配方正交实验结果分析见表8。K1、K2、K3分别表示1、2、3水平下试验结果的平均值。

表8 试验结果及影响因素分析

将浆纱耐磨性能和毛羽贴伏率作为重点指标,确定最优化配方工艺为A1B2C2D2,即CD-DF868L 40g、氧化淀粉 40g、NP-320L 10g,KS-55 2g。

4 结论

(2)采用正交试验优化浆料配方的优化结果,最优化配方工艺为 CD-DF868L 40g、氧化淀粉40g、NP-320L 10g,KS-55 2g。