天然织物所用染料及其染色性能的改善研究进展

2019-09-13孟家光

涂 莉,孟家光

(西安工程大学纺织科学与工程学院,陕西西安 710048)

0 前言

天然织物主要包括棉织物、毛织物、丝织物、麻织物及其混纺织物。其中棉织物柔软舒适,毛织物具有良好的弹性和吸湿性,丝织物光泽好且手感平滑,麻织物具有凉爽感。这些织物凭借各自优越的性能,一直深受国内外消费者的喜爱,应用在生活的方方面面。而织物色彩是织物感观的第一印象,人对织物颜色的敏感度远远超过对织物其他因素的敏感度,它的存在会使得这些织物锦上添花,决定着织物市场销售的前景。因此,色彩在织物设计中的地位也是至关重要的。

一般评判织物染色性能的指标有上染率、K/S值、染色牢度等,数值越低,说明织物的染色性能差,这不仅对织物本身和人体健康有很大影响,同时印染废水的污染程度也会加大,从而破坏生态环境。一直以来,我国对环境保护以及废水排放都极度重视,所以要解决以上问题,必须提高染料的上染率,同时尽量使用环保的绿色染料。故近年来国内外关于天然织物上染染料和染色性能的研究数不胜数。本文主要对近年来棉织物、毛织物、丝织物、麻织物及其混纺织物所用染料及改善其染色性能的方法进行了综述。

1 棉织物

棉织物即以棉纤维为原料,纺成棉纱,再采用机织或者针织的方式织成的织物。其中棉纤维属于纤维素纤维,分子结构内存在无定形区和结晶区。染色时,纤维通过染液浸润膨胀无定形区,使其形成20~100埃的微孔,染料即可通过这些微孔进入到纤维内部进行染色,遵循孔道扩散理论[1]。

1.1 棉织物所用染料

1.1.1 常用染料

棉织物常用的染料有活性染料、还原染料、硫化染料、直接染料等。其中活性染料是棉用染料中最为重要的染料,但其容易在碱性条件下发生水解,水解后的活性染料容易集聚,会产生明显的浅色效应,不仅会造成染料的浪费,同时也会影响染料的上染率[2]。还原染料在高档的棉织物中应用较多,但对染料的要求高,颗粒状染料不适用。杨柳等[3]采用液体还原染料(还原蓝RSN、棕BR、橄榄T)对棉织物染色,结果表明染色后的棉织物色牢度在4级以上,说明液体还原染料前景广阔。

1.1.2 新型天然染料

上染棉织物的新型天然染料有冬青叶染料、桔子皮染液、芒果皮色素、葡萄皮色素、商陆色素、核桃青皮色素等,这些染料无毒、无污染,有的甚至具有一定的保健功能,已成为大家研究的重要方向。徐静等[4]提取了冬青叶色素,将其制成染液上染棉织物,结果表明棉沾色牢度可达到4~5级,耐干湿摩擦达3~4级以上。XU等[5]提取了桔子皮色素,采用后媒染的方法上染棉纤维,棉沾色牢度也可达到4~5级。刘慧慧等[6]利用乙醇提取了芒果皮色素用于棉织物的染色,得到的颜色为棕色系,结果表明染色后棉织物色牢度可达到3级以上。程茹等[7]采用核桃青皮色素上染棉纤维,发现棉织物经预染后,纤维结构并未发生改变,且耐日晒、耐摩擦、色牢度均可达4级。说明这些新型的天然染料均符合日常穿着的要求,同时也符合国家相关染色标准。

1.2 改善棉织物染色性能途径

1.2.1 改性

棉织物一般可通过阳离子改性(化羽毛蛋白助剂WLS-20、季铵盐等)、阴离子改性、壳聚糖改性、明胶改性、酸性改性剂改性、改性色媒剂改性等。LIU等[8]采用自制的阳离子化羽毛蛋白助剂WLS-20对棉纤维改性,再用硫化染料对棉织物染色,发现经改性后的棉织物上染颜色更深,耐摩擦牢度、耐洗牢度均可提高0.5~1级。宋明姝等[9]采用不同种类的季铵盐对棉纤维改性,再经活性染料低蓝染色,发现改性后的棉织物K/S值有一定的提高,重点是可低盐染色,节能减耗。何晓霞等[10]采用低分子量的壳聚糖对棉纤维改性,再经活性黑染料染色,发现改性后的棉织物上染率可提高7.89%。吴洋彬等[11]采用明胶改性棉织物,再用茶色素染色,发现改性后的棉织物上染效果更好,织物的抗紫外性能可提高2~3倍,且抗菌性能也有提高。说明棉织改性后不仅可以提高其染色性能,同时对织物的功能性也有一定的提高。

1.2.2 染色工艺

从染色工艺角度出发,提高棉织物染色性能的工艺有泡沫染色、低含水率—湿蒸染色工艺等。WANG等[12]采用泡沫染色工艺,用活性染料上染棉织物,发现此工艺流程较传统工艺短,且环保,可减少染料在污水中的质量分数。张鑫卿等[13]采用棉织物浸轧—真空脱水—湿蒸固色工艺,用活性蓝19上染棉织物,发现此工艺可促进染料向纤维内部扩散,从而提高了K/S值和染料的固色效果。

综上所述,棉织物所用染料及改善其染色性能的方法如表1所示。

表1 棉织物所用染料及改善其染色性能的方法

2 毛织物

毛织物即以毛纤维为原料成纱后织成的织物。常见原料羊毛纤维,属于蛋白质纤维,包括角质层、皮质层和髓质层。由于羊毛纤维表面有一层厚厚的鳞片,会阻碍染料的进入。染色时细胞膜复合物(角质层和皮质层中间)易吸水膨胀,纤维中的盐式键及氢键也会减弱甚至断裂形成60埃左右的微孔,从而易于染料进入分子内部进行染色。

2.1 毛织物所用染料

2.1.1 常用染料

毛织物常用酸性染料或者活性染料染色,通过离子基结合。崔俊巧[14]采用1∶2的金属络合染料对毛织物染色,表明1∶2的金属络合染料不适合在强酸条件下染色,要保证萃取铬的含量在2mg/kg织物以内,必须在中性浴或者等电点条件下染色,这为毛纺织企业对此染料的合理使用提供依据。贾丽霞等[15]采用新型的蒽醌染料(进行磺化处理)和Fe3+媒染剂上染毛织物,发现染色后染色牢度可达4~5级。王隆隆等[16]采用低温染色助剂TCPE和Lanasol CE型活性染料上染毛织物,结果表明染料的颜色、酸性试剂的选择等都对染色效果有很大的影响。

2.1.2 新型天然染料

上染毛织物的新型天然染料有板栗壳天然染料、黄芩甙、葡萄籽染料、石榴皮染料、橘子皮染料、沙棘果废渣天然染料、紫鸭跎草染液、槐米染料等。不同的染料,其上染工艺和上染效果均不同。董超萍等[17]采用NaOH溶液提取了板栗壳中的色素上染毛织物,结果表明上染后毛织物的干、湿摩擦牢度可达4级以上,耐洗牢度的沾色可达5级,满足服用要求。高冬梅等[18]采用自制的黄芩甙上染毛织物,结果表明用量为 8%(owf),染色温度为70℃,染色50min时,是此染料上染毛织物的最佳工艺。于颖等[19]采用90%的乙醇提取了沙棘果废渣染液,结果表明染液可以直接上染织物,如若采用铝盐后媒染,上染效果会更好,上染后毛织物的各项牢度均可达3级以上,说明此染料适合上染毛织物。薛华等[20]提取了槐米染料上染毛织物,结果表明采用Al3+后媒染可获得良好的染色效果。

2.2 改善毛织物染色性能途径

2.2.1 改性

毛织物一般可通过鸡毛蛋白改性助剂改性、等离子体改性、壳聚糖改性、紫外线辐射改性等。其中等离子体技术和壳聚糖改性,不仅可以提高羊毛的染色性能,还能提高其抗毡缩性。TAO等[21]采用离子体改性和壳聚糖改性相结合的方式改性毛织物,再用毛用活性兰纳素大红3G染料上染毛织物,结果表明联合改性的上染效果优于未改性、单方改性上染,上染率可达98.27%。紫外线辐射改性具有低成本、无污染及无有害化学品残留的优点。陈诚等[22]采用紫外线辐射对毛织物进行改性,再用茶色素/铜媒同浴媒染,结果表明上染改性后的毛织物固色率为97.08%,耐洗牢度、耐湿摩擦均在4.5~5级,可获得更好的染色效果。

2.2.2 染色工艺

从染色工艺角度出发,提高毛织物染色性能的工艺有超声波染色技术、微胶囊染色技术、酶预处理低温染工艺。任清等[23]采用超声波染色技术,用黄芩甙上染毛织物,结果表明此技术染色可减少染色时间,降低染色温度,染色效果明显优于常规染色,且K/S值明显提高,耐摩擦色牢度、耐洗色牢度也优于常规染色。唐杰等[24]表明微胶囊染色技术,即将染料微胶囊化,利用胶囊的隔离性和缓释型性,使得毛织物上染较常规上染具有良好的匀染性和很好的染色牢度,为毛织物的绿色生产带来新途径。朱俊萍[25]采用酶预处理毛织物,低温染色,结果表明酶预处理90min后,毛织物的上染百分率可达94.42%,而未处理的仅为59.18%。除此之外,相对于沸染来说,低温染色对毛织物损伤小。

综上所述,毛织物所用染料及改善其染色性能的方法如表2所示。

表2 毛织物所用染料及改善其染色性能的方法

3 丝织物

丝织物是以蚕丝纤维为原料织成的织物。蚕丝纤维由丝胶和丝素组成,其中丝素占有70%~80%。其属于蛋白质纤维,分子结构中含有氨基和羧基,在水溶液中呈现两性性质。因此,其化学结构和物理结构与染色染料的反应性能息息相关。染色时,染料主要是在纤维的非结晶区和晶区的表面进行。

3.1 丝织物所用染料

3.1.1 常用染料

丝织物染色常用酸性染料、活性染料,辅以中性染料、直接染料、还原染料、不溶性偶氮染料。PU等[26]采用弱酸性红RS染料,以D5为介质上染丝织物,结果表明染料利用率高,且D5可降低酸性染料的上染时间,符合节能减排的要求。张艳[27]采用活性染料雅格素藏青N—SG,在中性条件下上染丝织物,结果表明染色后的丝织物耐干摩擦达到4~5级,皂洗色牢度和湿摩擦达到4级,符合加工和服用的要求。

3.1.2 新型天然染料

上染丝织物的新型天然染料有板栗壳色素、薄荷天然染料、丁香天然染料、冬青叶色素、苏木染料、姜黄染料、韭莲果实色素、可可壳色素、蒲黄色素、秦皮天然染料、红曲色素、鱼腥草色素、紫胶天然色素等。

徐静等[28]采用60mol/L的乙醇提取薄荷染料,直接上染丝织物,结果表明染色后的丝织物棉沾色牢度为4级,耐干摩擦牢度为4~5级,耐湿摩擦牢度为4级,达到国家优级品标准。司舒童等[29]采用水提法提取丁香染料上染丝织物,结果表明在pH 为5,浴比为1∶40,温度为 70℃,上染70min,获得的色牢度较好,且染色后的丝织物具有抗紫外以及抗菌性能。

LI等[30]采用无水乙醇提取韭莲果实中的天然染料上染丝织物,结果表明采用预媒染工艺可获得最深的颜色,此时皂洗色牢度和耐干摩擦牢度为4级,耐湿摩擦牢度为3~4级,可进行染色。罗亚雄等[31]采用水/乙醇提取鱼腥草色素上染丝织物,结果表明此染料对丝织物亲和力较高,如若用后媒法以硫酸锌上染丝织物,耐干、湿摩擦牢度以及耐洗色牢度均可达4~5级,符合相关染色标准。

3.1.3 新型微生物染料

近年来,上染丝织物的新型微生物染料有紫色链霉菌色素、银杏叶内生菌色素等。闫彪彪等[32]利用紫色链霉菌分泌的紫色素直接上染丝织物,结果表明染色后丝织物的耐沾色牢度以及耐干摩擦牢度均为4~5级,耐湿摩擦牢度达到5级,是上染丝织物的优良染料。程荣煌等[33]利用银杏叶内生菌分泌红色素上染改性后的丝织物,结果表明上染后的丝织物具有较高的色牢度,达到5级,且摩擦牢度达到4~5级,说明此染料适合上染丝织物。

3.2 改善丝织物染色性能途径

目前,改善丝织物染色性能的方法主要是改性,一方面是染料的改性,另一方面是织物的改性,都可增加丝织物的染色性能。鲁青玲等[34]采用阿魏酸对红花红素染料改性,然后再用改性后的色素上染丝织物,结果表明上染后的上染百分率和断裂强力略有增加,耐日晒牢度提高1个等级。何雪梅等[35]采用壳聚糖钛杂化溶胶改性丝织物,然后再用花青素上染,结果表明改性后丝织物表面有纳米沉积,形成了一层杂化薄膜利于染料上染,增加了染料上染几率。

综上所述,丝织物所用染料及改善其染色性能的方法如表3所示:

表3 丝织物所用染料及改善其染色性能的方法

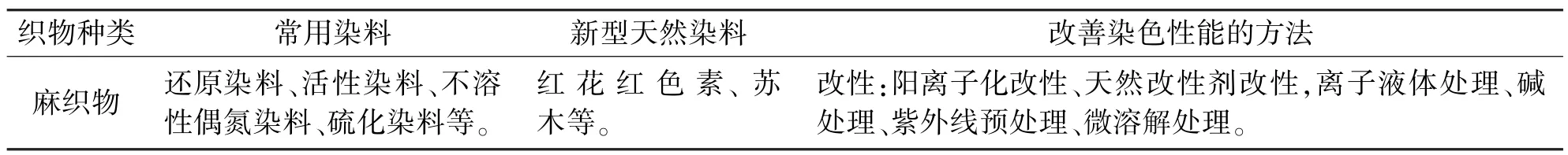

4 麻织物

麻织物是以麻纤维为原料,经纺纱等工序后织成的织物。麻纤维包括苎麻、亚麻、汉麻等,属于纤维素纤维,除含有纤维素外,还含有果胶质、半纤维素、木质素等非纤维素物质,与棉纤维主要的区别就是非纤维素含量高。这些非纤维素的大量存在,影响了其染色性能,使得麻纤维染色效果差。

4.1 麻织物所用染料

4.1.1 常用染料

麻织物染色常用染料主要有还原染料、活性染料、不溶性偶氮染料、硫化染料等。郝新敏等[36]采用还原黄G、还原大红GG和还原橄榄绿B上染汉麻织物,结果表明除还原大红GG的耐湿摩擦牢度在3~4级外,其他染料上染后的其他色牢度性能均很好,一般都是在4~5级。朱元昭等[37]采用活性染料 ANOZOL红 3BE、ANOZOL黄 3BE、ANOZOL蓝3BE上染麻织物,结果表明适当加入盐用量和碱用量可提高麻织物的上染率。

4.1.2 新型天然染料

上染麻织物的新型天然染料有红花红色素、苏木等。邹岚等[38]分别采用柠檬酸、醋酸配制红花染液,用媒染法上染麻织物,结果表明染色后的麻织物颜色浓郁,色牢度也较直接染色好。ZHAO等[39]采用苏木上染亚麻织物,探讨了染色工艺对织物染色的影响,结果表明染液质量浓度、染色温度等都对苏木上染麻织物有一定的影响,上染后的麻织物主要以红色系和灰色系为主。

4.2 改善麻织物染色性能途径

目前,麻织物一般可通过阳离子化改性、天然改性剂改性,还可通过离子液体处理、碱处理、紫外线预处理、微溶解处理后改性,可改善麻织物的染色性能。周玉俊[40]分别采用CHPTMA和超支化阳离子改性剂改性麻织物,再用天然染料染色,结果表明改性后麻纤维的结构未破坏,无定形区增加,从而增加了染料的上染率,色牢度和匀染性也均有提高。余拓[41]采用天然改性剂将麻织物改性,再用植物染料染色,结果表明当温度为95℃,染色60min,即可很好的染色,使得上染率最大。

任丽然等[42]采用碱预处理、壳聚糖预处理、紫外线预处理以及两两联合等7种方法改性麻织物再染色,结果表明先采用紫外线照射,再进行壳聚糖预处理这种方法最好,可同时提高麻织物的上染百分率和色牢度。虞登峰[43]采用壳聚糖和甘氨酸盐离子液体联合处理麻织物,再用活性染料染色,结果表明处理后的麻织物表面光滑,分子量小的壳聚糖会进入纤维内部与染料结合,从而摩擦牢度和皂洗牢度均有一定程度的提高。史晓腾[44]采用六种不同的微溶解手段处理麻织物,再选用活性染料染色,结果表明先经 NaOH 预处理,再经LiCl/DMAc微溶解处理后的麻织物耐摩擦色牢度效果最好。

综上所述,麻织物所用染料及改善其染色性能的方法如表4所示:

表4 麻织物所用染料及改善其染色性能的方法

5 混纺织物

棉纤维和麻纤维属于纤维素纤维,毛纤维和丝纤维属于蛋白质纤维,且四者在形态结构、物理性能和化学性能方面也有着很大的区别。因此,这四种纤维两两混合的混纺织物要实现染色同色性,相对不易。一般情况下可以采用两浴两步法染色,但这种方法染色能耗大,对环境也有一定的污染。所以近年来,先将混纺织物进行改性,再采用一浴法染色混纺织物的方法备受欢迎。

5.1 棉/麻织物

李彩燕等[45]先采用阳离子聚合物纳米粒子对棉麻混纺织物进行改性处理,再用酸性红B给改性后的织物染色。其中改性一方面可提高麻纤维的染色性能,另一方面可改善棉麻混纺织物的同色性。结果表明,染色后混纺织物色彩均匀,耐干摩擦牢度为3~4级,耐湿摩擦牢度为4级。

5.2 棉/毛织物

DONG等[46]先采用阳离子改性剂改性棉毛混纺织物,再用中性艳兰BLN实现一浴法染色。结果表明,改性后棉纤维带上了阳离子基团,可使用酸性染料染色,在用中性染料上染棉毛混纺织物时,有较好的染色效果,且同色性较好。染色后织物的耐干摩擦牢度为4级,耐湿摩擦牢度为3~3.5级。

5.3 棉/丝织物

刘杰[47]直接采用一浴法上染棉丝混纺织物,并未做改性处理,使用的染料为活性染料Novacron黄FN-2R。结果表明,此活性染料可同时上染棉纤维和丝纤维,在最佳工艺条件下上染棉丝混纺织物可获得较好的同色性。总体而言,染色后混纺织物的沾色牢度和变色牢度均可达到3级以上,符合服用要求。

5.4 亚麻/毛织物

陈德涛[48]采用先用阳离子改性剂(GTA)改性亚麻纤维,再用中性浴染色的酸性染料上染亚麻和毛的混纺织物。结果表明,改性后的亚麻纤维可以使用酸性染料染色,且染色后的混纺织物同色性较好。染色后亚麻/毛混纺织物的耐湿摩擦牢度为3级~3.5级,水洗牢度为3级。

6 展望

棉织物、毛织物、丝织物、麻织物等天然织物染色时,传统染料虽能够上染,但部分仍存在上染率低、工艺繁琐、污染严重等问题。从染料的角度出发,新型天然染料和微生物染料的兴起,不仅减少了环境污染,增加了上染织物染料的品种,还给织物引入了新的功能性,例如:抗菌性、抗紫外线等。与后整理获得功能性的方法相比,绿色环保且牢度高。从染色方法的角度出发,织物的改性以及新型的染色工艺也在一定程度上改善了织物的染色性能,给织物染色带来新的挑战和机遇。今后,纺织品更是朝着智能化的方向发展,我们也可从染色方面考虑,赋予织物智能性。