过共晶Al-18Si合金摩擦磨损机理研究

2019-09-13张建壮王业懿毛宇新

张建壮,王业懿,毛宇新,水 丽

(沈阳理工大学 机械工程学院,沈阳 110159)

过共晶铝硅合金因其导热性好、尺寸稳定性高、耐腐蚀性能好及其较高的高温强度等特点,被广泛地应用于航空航天、船舶制造及汽车发动机等工业制造领域[1-2],此外,由于其具有良好的铸造性能和低热膨胀系数等特点,使其成为缸体、箱体、壳体及框架的用材[3],其中铝硅合金在发动机活塞方面应用最为多见。活塞由于长期在高温环境工作,服役条件恶劣,缸套中的环摩擦副的摩擦损失会很大程度上消耗能量,因此对活塞合金的耐磨损性能的研究具有实际应用价值[4]。

罗惠馨等[5]测试了过共晶铝硅合金的抗拉强度,并对其进行摩擦磨损性能试验,来评估其耐磨损性能,发现合金中初晶硅颗粒的形态和轮廓尺寸是影响其性能的关键因素。过共晶铝硅合金组织中存在针状共晶硅和初晶硅颗粒,由于粗大硬质初晶硅颗粒在摩擦运动过程中易从基体中剥离脱落,导致活塞类零件产生严重的磨粒磨损,极大的降低了合金的抗磨损能力。鉴于过共晶铝硅合金中存在的组织缺陷,研究人员提出了变质处理、电磁搅拌、熔体处理等措施改善初晶硅在基体中的分布状态[6-9]。本文对过共晶Al-18Si合金进行高温熔体处理,对其进行干摩擦磨损性能测试,运用Matlab软件计算摩擦试样表面磨痕形貌的分形维数,运用分形理论分析表面磨痕形貌特征,探索熔体处理温度的变化对其摩擦磨损性能的影响。

1 实验材料及方法

实验合金为Al-18Si过共晶铝硅合金,采用纯度为99.9%的铝锭和99.6%工业用硅按一定的成份配比,在电阻炉中熔炼母合金,并进行熔体过热处理,熔体过热处理的温度分别为800℃、850℃、900℃和950℃。将熔体合金保温15min后浇入标准尺寸的铸铁模具中,在4.0k/s的恒定冷却速度下冷却凝固。测试合金的化学成分,如表1所示。

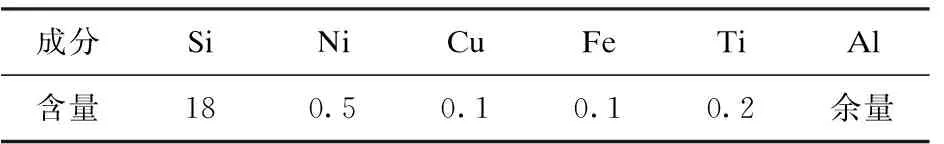

表1 试验合金的化学成分 wt%

在试样高度相同的位置截取合金金相试样,并在光学显微镜(Carl Zeiss Axieskop2 MAY)下观察微观组织形貌。为测试Al-18Si合金的抗摩擦磨损性能,用线切割方法加工40mm×15mm×3mm规格的标准摩擦磨损试样,并在MDW-02摩擦磨损实验机进行测试,摩擦副为φ5mm的Si3N4陶瓷球,实验参数选择如表2所示,将摩擦磨损试样清理干净后在JEM场发射电镜下观察磨痕形貌。

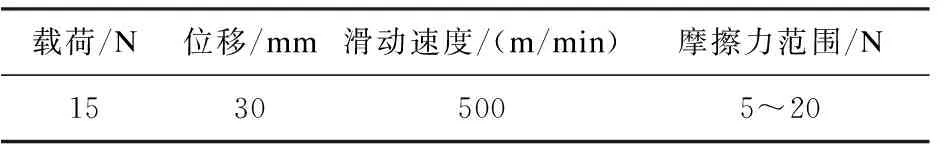

表2 摩擦磨损试验参数

2 实验结果分形

2.1 熔体过热处理对Al-18Si合金微观组织形貌的影响

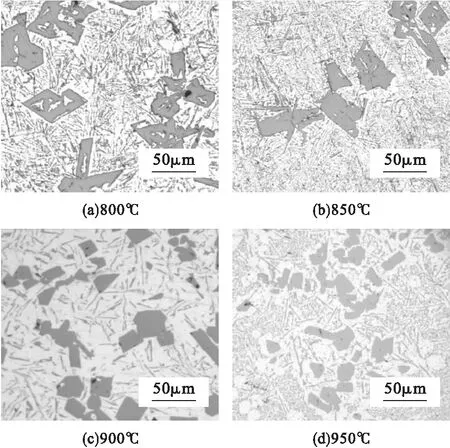

不同熔体过热温度处理后的Al-18Si合金微观组织形貌如图1所示。

图1 不同熔体温度处理后Al-18Si合金的微观组织形貌

观察图1,Al-18Si合金的组织结构主要由铝基体、初晶硅和共晶硅组成;初晶硅作为主要的强化相,其形貌和尺寸分布状态是影响Al-18Si合金力学性能的主要因素。图1a中初晶硅颗粒的轮廓尺寸约为50μm,其形态以不规则的多边形为主;随着熔体过热处理温度的升高,图1b中初晶硅颗粒轮廓尺寸未见明显变化,但形态复杂程度下降;当熔体处理温度上升至900℃、950℃,初晶硅颗粒尺寸分别下降至30μm以下,图1d中初晶硅颗粒尺寸约为20μm。分析图1可知,熔体处理温度越高,初晶硅颗粒尺寸愈细小。分别测试上述四个样品的硬度值,随熔体处理温度的升高,Al-18Si合金硬度值小幅升高,分别为98HV、107HV、109HV、114HV。初晶硅弥散分布于基体组织中,使得合金的硬度随熔体温度的升高逐步上升。

2.2 摩擦磨损性能测试结果分析

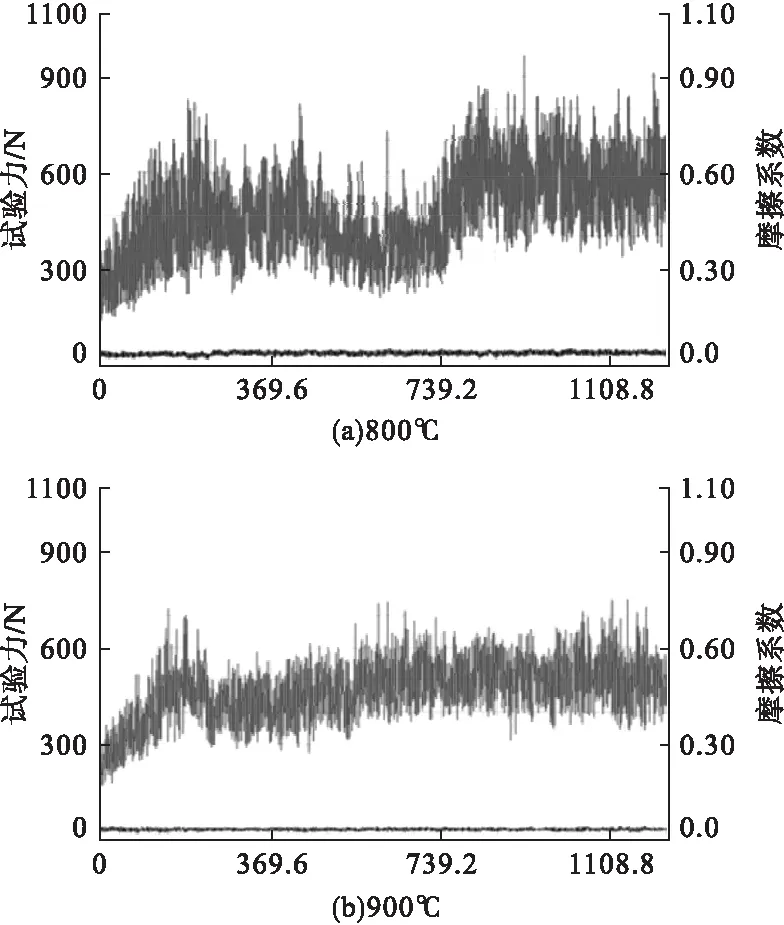

把上述四个温度处理后的样品分为4组,对4组样品进行摩擦磨损性能测试,图2a为800℃熔体处理的样品摩擦磨损曲线,摩擦前期曲线逐步上升,摩擦系数达到阶段高点0.82;随后曲线变化进入摩擦中期阶段,摩擦系数值在0.5左右波动;随着时间延长,在摩擦后期摩擦系数值不断升高,最高点接近0.9;综合分析0~1233s时间段摩擦系数值的变化,平均摩擦系数约为0.65。图2b为900℃熔体处理的样品摩擦磨损曲线,其平均摩擦系数约为0.5。四组试样的摩擦系数分别为0.65、0.53、0.5和0.41,其950℃熔体处理后样品的平均摩擦系数值最低,为0.41。随着熔体处理温度的升高,合金的磨擦系数逐步下降。在熔体温度升高后,可能存在的硅原子团中部分Si-Si键受较高熔体温度影响而断裂,熔体均匀性进一步提高,降低了非均匀形核,因此,凝固组织中的初晶硅尺寸细小。初晶硅颗粒细小弥散分布,是合金硬度提高的主要原因,因此摩擦系数下降。

图2 经高温熔体处理后Al-18Si合金摩擦磨损曲线

2.3 分形维数在Al-18Si合金摩擦磨损机理分析中的应用

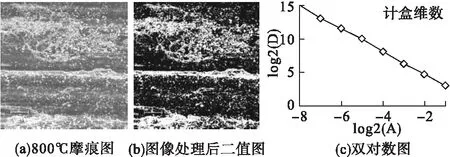

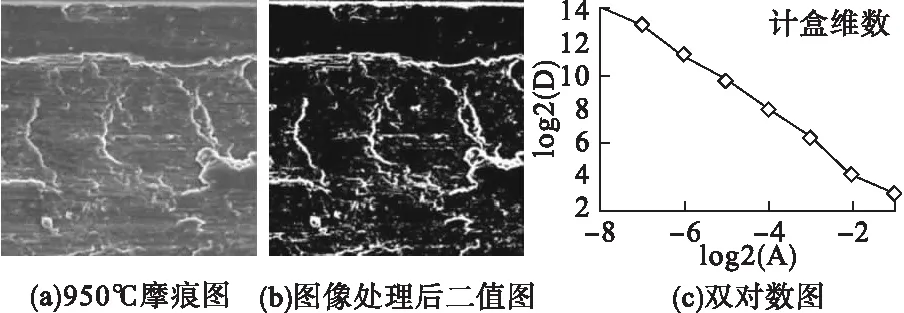

在扫描电镜上对摩擦磨损试验后的样品表面磨痕进行观察,由于扫描图片选取位置随机变化,磨痕图片形态各异,复杂多变,只能定性分析磨痕表面特征,判断其摩擦磨损机理。为准确判断摩擦磨损机制和磨损程度信息,运用分形理论盒维数法表征磨痕表面形貌特征,分形维数可以表征所获取的图像上的某些特征,定量描述形貌复杂程度。刘政等[10]计算了铝硅合金中半固态初生相形貌的分形维数,并将盒维数法计算的分形维数与理论值进行比较,误差极小;说明利用分形维数表征图像特征及复杂程度准确。应用Matlab软件编写计算程序,导入Fraclab工具箱,计算分形图像维数。经800℃和950℃熔体处理后,Al-18Si合金试样磨痕形貌如图3a、4a所示。

图3 经800℃处理后Al-18Si合金的磨痕形貌

图4 经950℃处理后Al-18Si合金的磨痕形貌

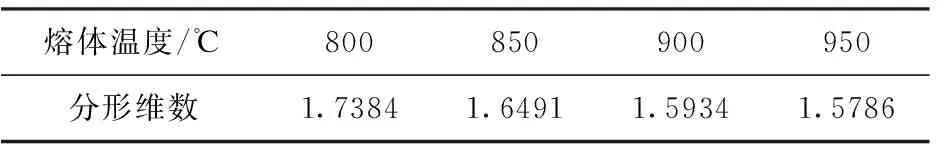

试样表面含有许多刮擦导致的犁沟、卷翘唇边和深浅不一的凹坑。磨痕的形貌特征与合金发生摩擦磨损的机制密切相关,如果摩擦试样表面呈现出凹坑和卷翘唇片,说明摩擦过程中发生了严重的粘着磨损,磨痕形貌复杂,摩擦表面互相粘附的磨屑脱落后引起的凹坑和翘起的唇边,形貌复杂的磨痕图片对应的分形维数值相对较大。计算图3a、4a的分形维数,具体步骤:①选取典型区域截取500×500像素的SEM图像;②对截取的图像进行处理,使图像像素点为黑白两种颜色,图像转化成二值图像;③计算网格边长及数据点,用直线拟合,得出其分形维数。图3b是图3a二值图像,图3c是双对数图。图4b、4c是图4a二值图像和双对数图。将4组试样表面磨痕形貌的分形维数值列于表3。

表3 Al-18Si合金摩擦试样磨痕的分形维数

由表3可以看出,经800℃熔体处理后的样品,磨痕表面分形维数最大为1.7384,说明其磨痕表面形貌相对复杂,磨损程度较其他3组试样严重,摩擦磨损的方式是粘着磨损为主。图4a磨痕形貌的分形维数为1.5786,凹坑和犁沟较少,可观察到直线划痕,直线划痕可能是合金表面脱落的硅颗粒在表面滑动时引起的,可以判断其磨损机理是以磨粒磨损和粘着磨损复合作用的方式。

3 结论

(1)经800℃~950℃溶体过热处理后,Al-18Si合金的微观组织结构主要包括铝基体和初晶硅、共晶硅,且随着熔体处理温度的升高,初晶硅颗粒尺寸愈来愈小,硬度值也小幅升高。

(2)对不同熔体温度处理后合金试样进行摩擦磨损测试,随溶体处理温度提高,Al-18Si合金的耐磨损性能提高,摩擦系数从0.65下降到0.41。

(3)运用分形理论,借助Matlab软件计算Al-18Si合金摩擦试样表面磨痕形貌的分形维数,随着溶体处理温度提高,磨痕形貌分形维数从1.7384下降到1.5786。显示4组试样磨损程度不同和摩擦磨损机理差异。