耐高温涂料的制备及性能研究

2019-09-13韩东山张爱黎徐景雨孙乾坤

韩东山,张爱黎,徐景雨,孙乾坤

(沈阳理工大学 环境与化学工程学院,沈阳 110159)

随着现代工业的迅速发展,需要在高温条件下使用的设备越来越多,高温下设备的防护就显得十分重要。相比使用铝、钛等高温合金进行热防护,使用耐高温涂料进行防护的成本更低,施工更加方便[1-2]。耐高温涂料是一种可以承受200℃以上温度,使被保护设备可以在高温条件下正常使用的功能性涂料[3]。研究开发性能优异的耐高温涂料,延长高温条件下设备的使用寿命,具有良好的应用前景及市场需求。

有机硅树脂具有良好的耐高温性能,但纯有机硅树脂本身存在的缺陷限制了其用途[4-5],例如固化温度较高且固化时间较长,树脂的表面能较低,与基材的附着力差等。环氧有机硅树脂因具有有机硅树脂的耐热性与环氧树脂优良的附着力、防腐蚀性及耐化学介质性而在高温设备的涂装保护中得到广泛应用[6]。日本龟田化学工业社用有机硅树脂与硅酸盐类高温粘合剂进行复合,并在其中加入铝粉、玻璃和陶瓷等材料,制备出一种耐高温涂料[7]。方倩等[8]采用酚醛环氧有机硅树脂、羊绒油改性胺固化剂、颜料和填料以及添加剂和溶剂制备镁合金基体,这种基体可用于未完全处理且具有一定油污的基材上。李明[9]为了减少钢结构在高温、高湿和高盐环境下的腐蚀问题,以烷氧基硅烷为单体,制备有机硅树脂,在环氧改性、功能性颜料和填料的基础上掺加添加剂,制备具有良好耐蚀性能的耐热涂料。刘宏宇等[10]制备了一种能够在常温条件下固化干燥的耐高温涂料,这种涂料以有机硅树脂为基料,加入铝粉和滑石粉等颜填料,制备的耐高温涂料具有优异的耐蚀功能。本文对有机硅树脂进行改性,制备的耐高温涂料具有更好的耐热性能和在高温环境中拥有更出色的耐腐蚀能力。本文研制出一种具有良好的耐高温性能的功能性涂料。制得的涂层经600℃高温烧结后形成了新的无机膜,同样具有一定的防护能力,红外光谱证实涂料成膜物质发生了变化。

1 实验部分

1.1 实验使用原料

环氧改性有机硅树脂,固含量为50%;酚醛胺类固化剂(上海康衢化工有限公司);SiO2;Al2O3;TiO2;滑石粉;硅烷偶联剂(南京能德化工有限公司);二甲苯;环己酮;正丁醇。

1.2 基础配方及制备工艺

涂料基础配方:自制的环氧改性有机硅树脂(50%)质量分数为40%~60%,SiC为6%~10%,SiO2为10%,Al2O3为10%,滑石粉2%,钛白粉2%,固化剂(树脂用量的)10%~20%,适量消泡剂,0.25%的偶联剂,混合溶剂适量调粘。

按配方准确称取SiO2、SiC、Al2O3放入研钵中研磨后,再加入TiO2、滑石粉继续研磨一定时间;按配方准确称取树脂溶液、混合溶剂于烧杯中,放于磁力搅拌器上分散均匀;加入研磨好的颜填料再高速分散均匀,再加入消泡剂等助剂;加入适量固化剂,搅拌均匀,用毛刷在磷化好的铁片上涂膜,涂装完毕后等待干燥并养护。

1.3 漆膜性能检测

按GB/T 1727-92《漆膜一般制备法》制备漆膜;GB/T 1728-1979《漆膜、腻子漆干燥时间测定法》测定干燥性能;按GB/T 9286-1998《色漆和清漆漆膜的划格试验》测试附着力;GB/T 1733-93《漆膜耐水性测定法》测定耐水性。

耐酸/碱性能:按GB/T 9274-1988测试漆膜耐酸、碱性能。将样式的2/3分别浸入5%盐酸和5%NaOH溶液中,48h后取出,放置在空气中自然干燥,观察其表面是否均匀致密,有无起层、发泡、脱落现象。要求3个试样中至少有2个合格。

耐高温性能:按《漆膜耐热性测定法》(GB1735-2009)的要求,将养护后的试片放入马弗炉中,程序升温至测定温度并保持恒温2h,自然冷却至室温后取出,用放大镜观察涂层表面状况。

2 结果与讨论

实验研究颜填料细度对涂料性能的影响,确定研磨时间和分散时间,通过探究颜基比等对涂料性能的影响优化涂料的配方。

2.1 研磨时间对漆膜性能的影响

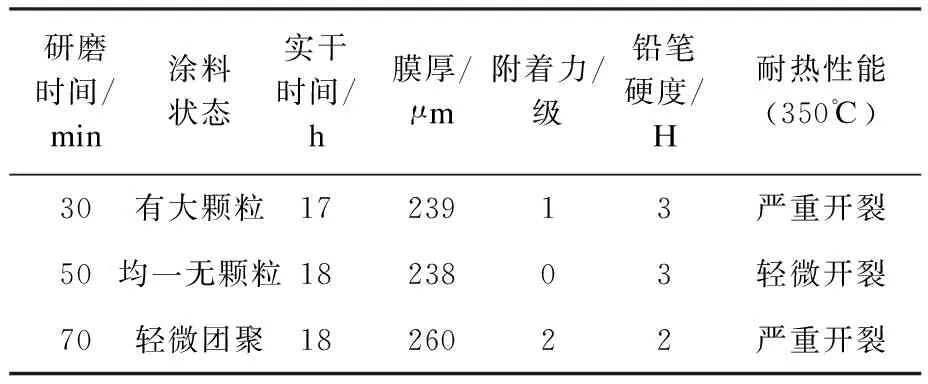

从漆膜附着力、硬度和耐热性等方面对研磨时间不同的颜填料制造的漆膜进行测试,表1为研磨时间对漆膜性能的影响。

由表1可知,颜填料研磨时间较短时,存在较大颗粒,高温作用下,漆膜受热膨胀过程中,大颗粒存在会导致漆膜局部膨胀系数存在差异,从而使得漆膜在大颗粒存在部位发生开裂。而在研磨时间太长时,漆膜表面的颜填料出现轻微团聚,这是因为细小的颜填料粒子的表面能大,容易吸附聚集形成大颗粒,最终也会导致漆膜的耐高温性能下降。综合考虑下,最终选择的研磨时间为50min。

表1 研磨时间对涂料性能的影响

2.2 分散时间对漆膜性能的影响

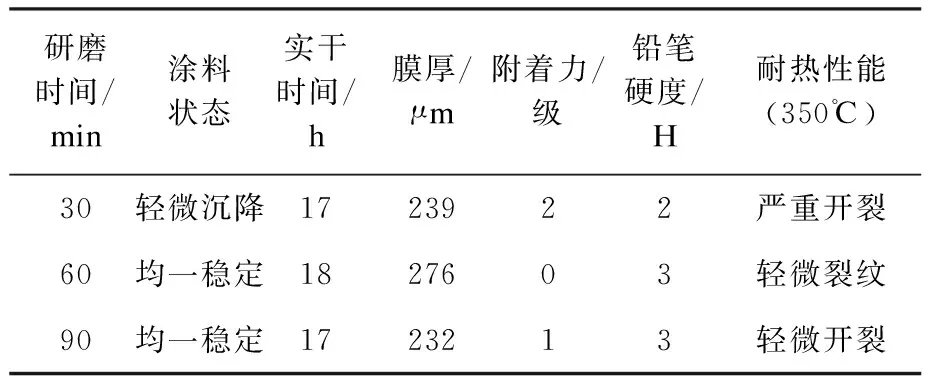

颜填料分散时间对涂料性能的影响见表2。

表2 分散时间对涂料性能的影响

由表2可知,增加颜填料的分散时间,使得粒子分散效果增强,分散度增大,颗粒均匀排列,涂膜致密性良好。分散时间过短,会使得颜填料未能充分润湿、出现团聚现象;分散时间长,又会增加涂料生产的成本。研究表明,分散60min时漆膜的耐高温性能明显提高,而继续增加分散时间耐高温性能并未得到提升,反而使得漆膜附着力有所降低。故分散时间为60min最好。

2.3 固化剂用量对漆膜性能的影响

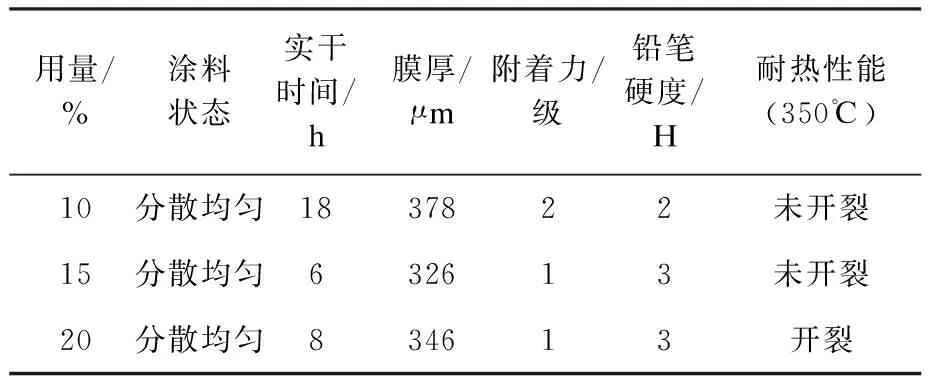

固化剂用量对涂料性能的影响见表3。

表3 固化剂用量对漆膜性能的影响

从表3可以看出,当固化剂用量为10%时,漆膜的固化周期太长,而且漆膜的附着力和硬度较差,不满足耐高温的要求。增加固化剂的用量明显提高了漆膜的固化性能,缩短了漆膜的固化周期,更有利于实际的生产应用。而当固化剂用量继续增加达到20%时,漆膜的固化周期并未进一步缩短,反而有所下降,更重要的是由于酚醛胺类固化剂使用量过多导致漆膜变脆,进而使漆膜的耐高温性能变差。故固化剂用量为15%最好。

2.4 漆膜厚度对漆膜性能的影响

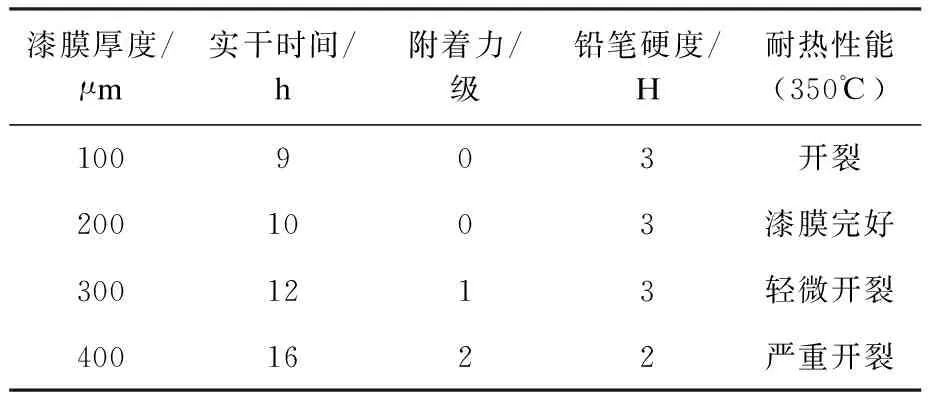

漆膜厚度对漆膜性能影响见表4。

表4 漆膜厚度对漆膜性能的影响

从表4中可以看出,漆膜厚度在100μm时的耐高温性能较差,将漆膜厚度提高到200μm时漆膜耐高温性能得到明显改善,这是因为涂料的耐高温性能主要受耐高温的颜填料影响,提高漆膜厚度使得漆膜对基材的保护能力增强。但是当漆膜厚度达到400μm时,漆膜却出现了严重的开裂现象,这是因为涂膜厚度的增加,涂料中的小分子挥发难度增加,漆膜中残留的小分子量增多。在高温条件下,残留的小分子由于快速挥发,而导致漆膜易产生开裂。综合考虑,最终选择的膜厚为300μm。

2.5 颜基比对漆膜性能的影响

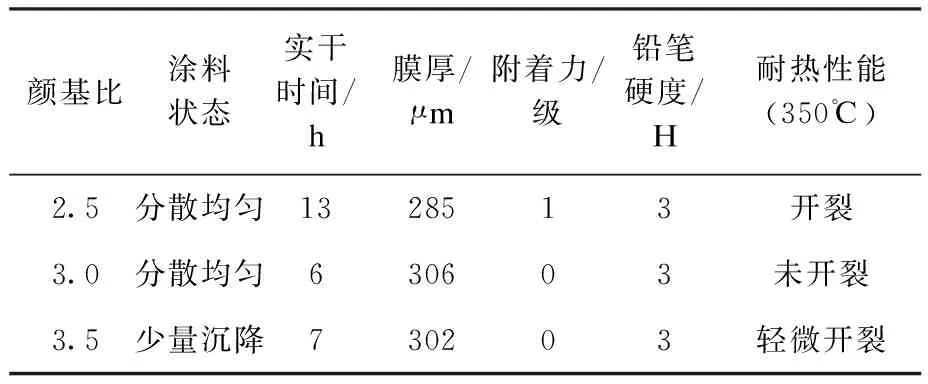

只改变涂料颜基比,研究颜基比对涂料性能的影响,实验结果见表5。

表5 颜基比对漆膜性能的影响

从表5中可以看出,随着颜基比的增大,涂膜的耐热温度先提高后减弱。这是因为当颜基比为2.5时颜填料不足,基料起主要的耐热作用,增大颜基比使得颜填料的量增多,涂膜耐热温度更高。但当颜基比为3.5时,涂膜的耐热温度明显下降,由于颜填料的增多导致基料不能完全包裹住颜填料,无法形成完全连续的涂膜,使得耐热温度下降。因此,选择颜基比为3.0较为合适。

2.6 SiO2和Al2O3配比对漆膜性能的影响

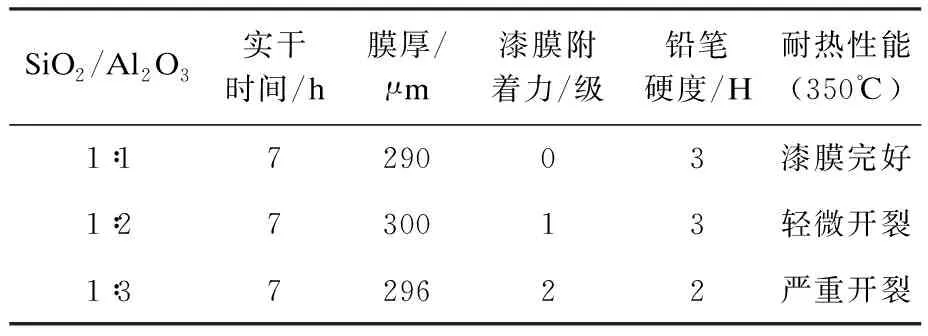

SiO2和Al2O3的配比的影响见表6。

表6 SiO2和Al2O3的配比对漆膜性能的影响

从表6可以看出,当SiO2∶Al2O3=1∶1时制得的漆膜呈现的状态最好,漆膜的耐高温性能最佳。而随着涂料中含量Al2O3的增加,漆膜在高温状态下开始开裂变得严重。故最终选择的SiO2和Al2O3配比为1∶1。

2.7 涂料的优化配方及性能检测

选择以上单因素实验中的最优结果为涂料优化配方:环氧改性有机硅树脂(50%)质量分数为34%,SiC为12%,SiO2为27%,Al2O3为9%,滑石粉6%,钛白粉6%,固化剂(树脂用量的)3.4%,适量消泡剂,1%的偶联剂,混合溶剂适量。

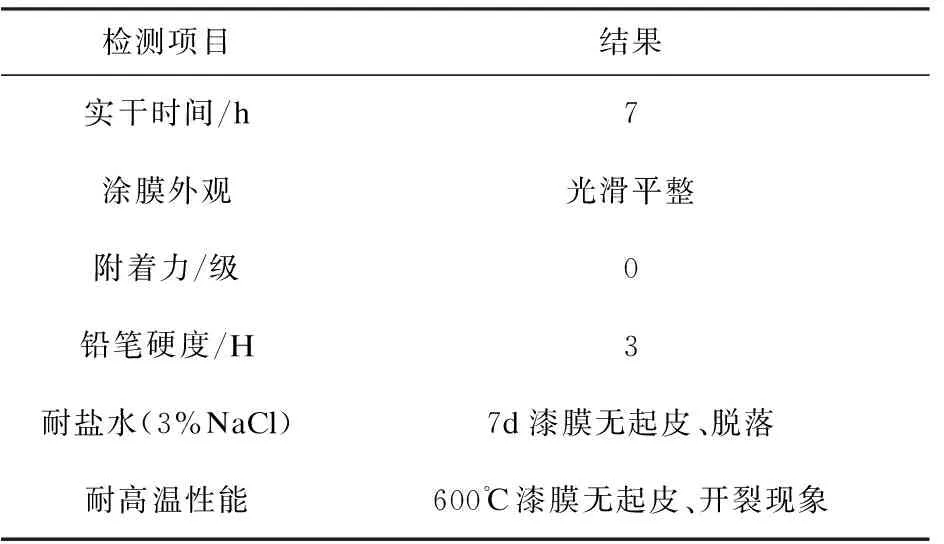

2.7.1 优化配方下涂料基础性能检测

依据优化后的配方制备涂料,并对其进行性能检测,检测结果见表7。

表7 优化配方性能检测

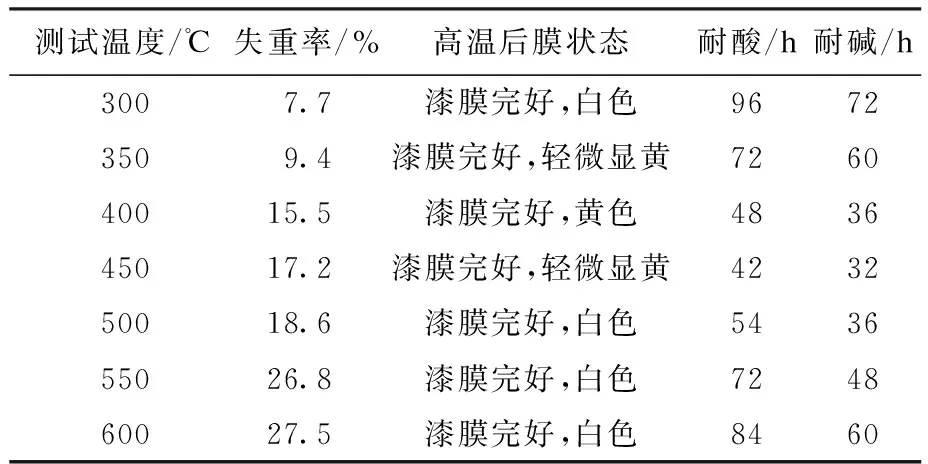

高温测试中发现,在350℃烧结后漆膜还可以保持表面完整,增加测试温度测漆膜的最大承受温度。高温烧结后漆膜的性能测试如表8所示。

表8 高温烧结后漆膜性能

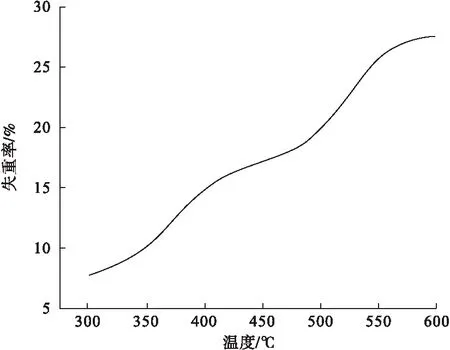

由表8可知,优化后的涂料耐高温性能可达600℃,符合耐高温涂料的使用要求。图1为漆膜在不同温度下的失重率。

图1 漆膜在不同温度下的失重率

从图1中看到,300℃时涂料的失重率为7.7%,这是由于漆膜中残存的有机溶剂挥发及小分子有机物的分解所致,350℃时涂料的失重率为9.4%,失重率变化并不显著,由此可以推断改性的有机硅树脂仍然能够起到很好的耐热性能。

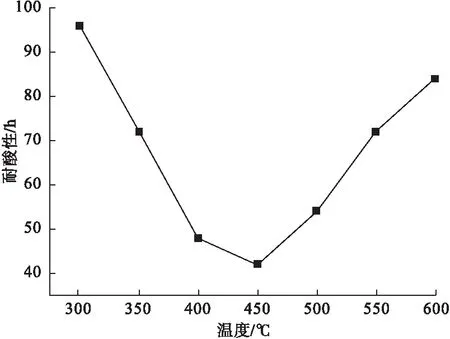

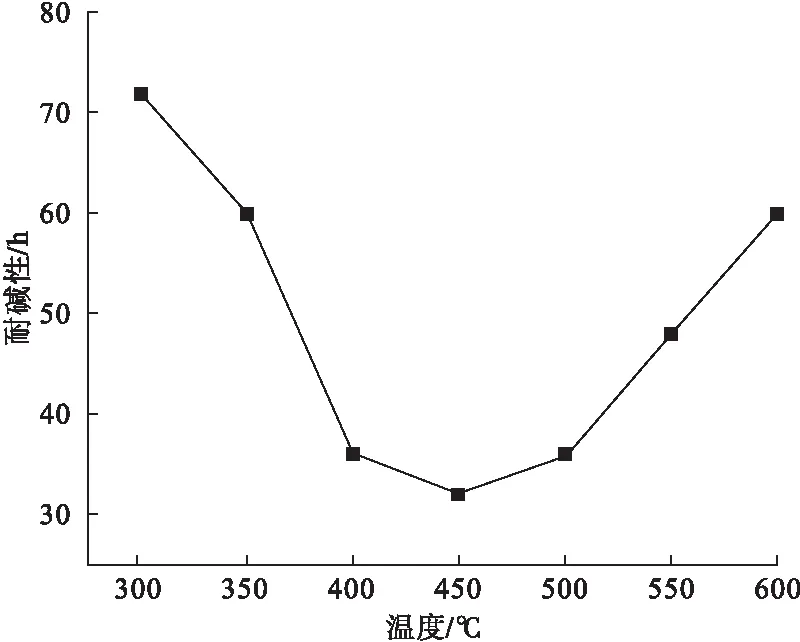

图2和图3分别是在不同温度下漆膜烧结后的耐酸性和耐碱性。

图2 不同温度烧结后漆膜的耐酸性

图3 不同温度烧结后的漆膜的耐碱性

图2与图3对比可知,当温度从350℃上升至400℃涂料失重率明显增加,结合涂料的耐酸碱性曲线,有机成分在不断分解;当温度从400℃升至500℃时,涂料的热失重率曲线趋于平缓,这是由于涂料中耐高温颜填料的功能开始显现,结合这一温度区间内涂料的耐酸碱曲线可知,有机膜的作用逐渐减弱,无机膜的作用开始增强,这一温度过程也是有机膜向无机膜转化的过程;当温度从500℃升至550℃时,涂料的失重率再次明显增大,而漆膜的耐酸碱性能却有所增强,这是由于高温下有机成分进一步的被烧蚀、分解,无极膜进一步形成引起;温度从550℃升至600℃时,涂料的失重率不再明显变化,这是因为有机成分不再损耗,有机涂层向无机涂层的转化结束。

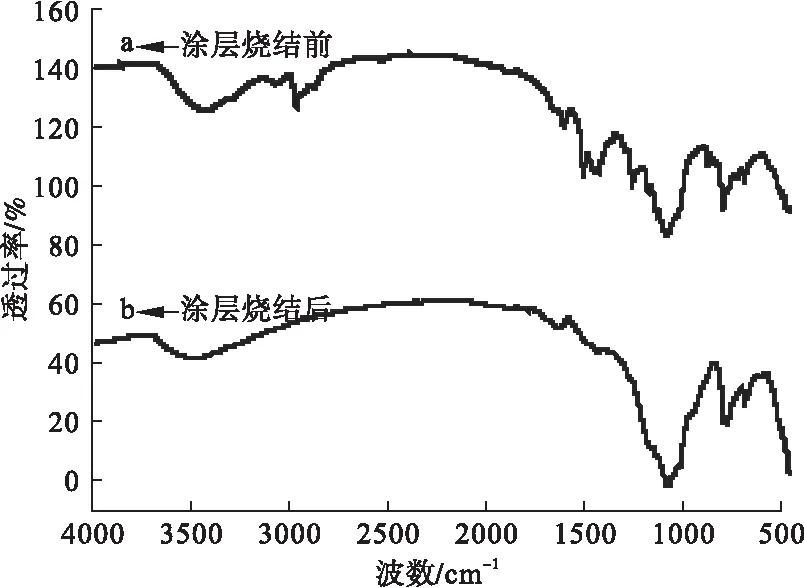

2.7.2 耐高温涂料烧结前后红外光谱检测

涂层烧结前后的红外光谱见图4。

图4 涂层烧结前后红外光谱分析

从图4中可以看到,涂料经过600℃烧结后有机成分的峰全部消失,剩下SiO2的各个吸收峰以及其它无极吸收峰。1077cm-1吸收峰是Si-O-Si反对称伸缩振动峰,780cm-1、466cm-1处的峰为Si-O键对称伸缩振动峰,3480cm-1处的宽峰是结构水-OH反对称伸缩振动峰,1638cm-1附近的峰是水的H-O-H弯曲振动峰。说明在高温条件下,有机硅树脂受热部分分解为SiO2并碳化,涂膜有机成分作用变弱,同时涂料中的SiO2、Al2O3等无机成分开始反应,使得有机涂层向无机涂层转化,生成Si-O-Al合金层,形成可耐更高温度的新涂层。

3 结论

耐高温涂料制备优化工艺为:研磨时间为50min,分散时间为60min,固化剂用量为15%,漆膜厚度为300μm,颜基比为3.0,SiO2与Al2O3配比1∶1时漆膜耐高温性能较好。根据优化配方制备的漆膜耐热温度可以达到600℃,漆膜的施工性、外观、附着力、硬度及耐盐水性等综合性能满足使用要求。