吸尘袋纸纸病的产生原因和控制措施

2019-09-12许传波刘俊杰

苗 红,许传波,刘俊杰,2,杜 秀

(1.中轻特种纤维材料有限公司,廊坊065001;2.中国制浆造纸研究院有限公司,北京100102)

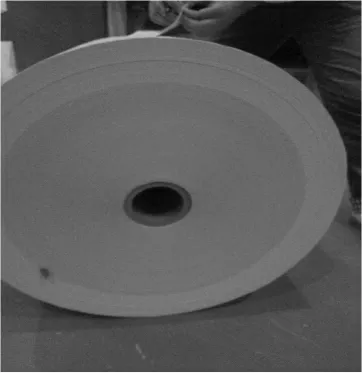

吸尘器因清理方便,近年来发展迅速,在其使用过程中需要额外付出一些耗材成本,吸尘袋(图1)需要经常更换。与无纺布制作的吸尘袋相比,纸质吸尘袋易降解、环保,在日本、欧美以及我国经济发达地区被广泛使用。吸尘袋纸不仅要有高的强度性能,以减少爆袋现象的发生;还要有良好的透气性能,以保证较小的初始阻力,使气体顺利排出,同时灰尘及杂质滞留在袋内,从而提高纸质吸尘袋的积尘率和使用效率。选用不同的针叶木浆与多种化学纤维配抄,通过优化原材料的配比、表面施胶工艺等,利用普通斜网纸机和圆网纸机均可以生产出强度高、透气性好的产品[1]。

图1 吸尘袋实物图

吸尘袋纸的附加价值高,一般每吨吸尘袋纸的价格在15 000 元以上。但是,许多纸病的发生使得纸张的使用价值降低,严重的纸病甚至会造成整批纸张报废,因此了解吸尘袋纸纸病产生的原因,通过采取合理措施控制或消除纸病,提高吸尘袋纸的成品率显得尤为重要。生产过程中易发生的纸病种类繁多、原因复杂。而且由于纸机结构复杂、车速快、工艺流程长、工艺控制点多等因素造成纸病的原因较难查找。针对特定产品和生产状况,生产技术人员分析了某些纸病的形成原因,并提出了一些解决措施[2-4]。本文对吸尘袋纸相关纸病的产生原因和控制措施进行了探讨。

1 尘埃和斑点

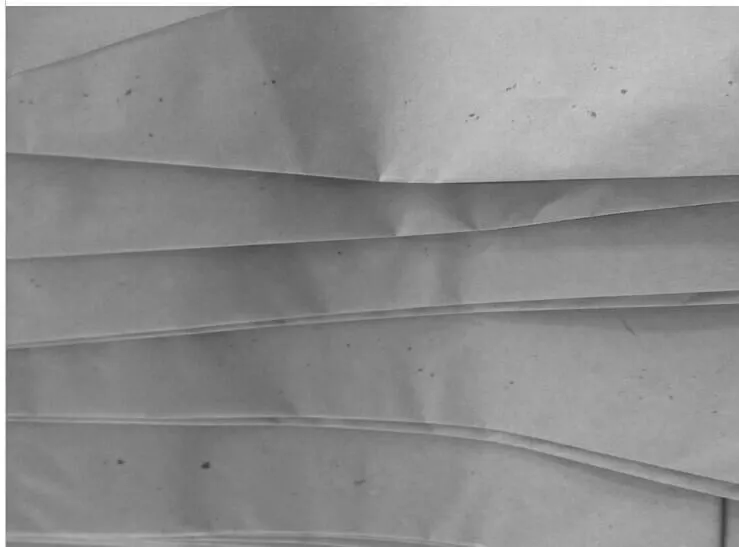

尘埃指在纸面上的肉眼可见、与纸面颜色有较显著区别的缺陷点[4],见图2。斑点指纸面上存在的与纸面颜色区别不大、色泽明暗与反光不一致的缺陷点[4],见图3。

图2 尘埃

图3 斑点

1.1 产生原因

(1)腐浆点:呈污褐色或浅黄色,主要是洗刷工作不及时、不彻底,腐浆脱落后随浆水上网导致[4]。打浆机刀门前后帘等部位挂浆、飞刀两侧缝隙过大、水线坡度不当等都会造成窝浆,而使纸面产生浆斑。浆水流送管道、弯头、阀门、网槽上壁、隔板等对流体产生摩擦力,流体在靠近槽、管壁处流动慢,槽管壁粗糙,液面以下的器壁表面更易挂上纤维,逐渐集结成浆团,到自身重量超过与器壁的附着力,或因震动脱落,或因调整白水,加大水量被冲落下来时,上纸后形成斑点。

(2)双面胶等异物:在回抄损纸时,未能把双面胶挑选出来,因此存在双面胶等异物。

(3)油污点:一般呈污黑色或棕色,透明,不溶于酒精,溶于汽油及乙醚[4]。主要产生原因是浆中混入皮带油,或运转中机械的油污被甩入白水或浆中,上纸后成为油污尘埃。

(4)泡沫点:白水太脏,湿强剂等辅料添加顺序不合理,导致流浆道积存泡沫,上纸后呈黄褐色。

(5)虫骸:常在其周围留有血斑,夏、秋季飞虫飞入车间,卷入纸后形成。造纸机的湿部、卷取部、整饰部等,凡是灯光较强的地方,都易因飞虫而形成此种纸病[4]。

(6)金属尘埃:常见的是铁锈,呈棕褐色。碎浆机、打浆机刀片、盘磨机磨片、浆水管道上有铁锈,因震动而脱落,进入纸浆后在纸面形成铁锈尘埃。

(7)缸斑:因爆皮等原因烘缸表面呈现凹下部分而导致的斑点。在纸幅上按烘缸周长等距离发生,该处纸面较周围纸面稍高,斑面起毛,这种斑点一般面积不大[4];烘缸表面如因制造或加工造成凹下部分,由于该凹下部分一般是逐渐下凹,面积较大,所造成的缸斑面积亦较大,在纸幅上仍按缸周长等距离发生,该处纸面松厚无光。因刮刀和烘缸接触不严,烘缸表面有局部脏污,致使该处纸面虽无光斑点出现,但斑点表面起毛,无凸起现象,与缸面有下凹部分造成的斑点易区分[4]。

(8)水滴斑:在纸面上有规律地出现,略呈圆形的水滴状斑痕,一般是因为纸机排风量不够、通风不良、烘缸罩安装不当或烘缸罩内温度低而使罩内滴水。冬季室内温度低,房顶冷凝水滴在纸面上,烘不干造成斑痕;有时水滴处烘干后,却留下一个暗色的小圆圈[4]。严重时会导致图4 所示搓皮,形成原因类似于水滴斑,前干燥部蒸汽凝结成珠,水滴下落,湿纸幅再干燥时被压溃。

图4 搓皮

1.2 控制措施

(1)腐浆点:在网槽等适当部位加强喷雾消除泡沫,并适当增加纸机的清水用量;降低浆水输送途中的位差,减少浆水冲击;在液面上部的网槽壁上被溅上了浆,聚集成团易造成浆板,一般安装喷雾器即可防止。打浆机因挂浆、窝浆造成的浆板,一般可以按浆位高低安装前后帘布,并在装浆前冲刷掉挂浆和窝浆。检修时,修改飞刀两侧缝隙及池底实际窝浆的部位,或是在纸机前安筛浆机即可。改产时,必须按《生产洗刷管理制度》清洗管道,逐点、逐面检查。

(2)双面胶等异物:分切工在双面胶处做明显标识,挑纸工严格执行损纸回抄制度,把双面胶等异物挑选出来。

(3)油污点:加强浆料筛选净化工作和纸机清洗工作。防止浆中混入皮带油,或运转中的机械的油污被甩入白水或浆中,上纸后成油污尘埃。

(4)泡沫点:要解决网槽浆面上漂浮的泡沫里混有的纤维集结成小浆团而形成的斑点,首先应避免泡沫的产生。泡沫产生的主要原因是浆料未洗净、施胶工艺不当、白水太脏、浆水输送过程中冲击大卷进空气等。此外,湿强剂等辅料的添加顺序和间隔也应该严格按照生产工艺执行。

(5)虫骸:要加强周边环境治理,及时清理积水、整修沟渠、清除杂草,防止蚊虫产卵,孽生幼虫,从而减少蚊虫数量。5—9 月是蚊蝇高峰季节,对招蝇环境、多蚊环境、绿化草地等应采用喷洒、毒饵等方法处理,在厂房位置应安装紫外线灭蚊灯,杀死靠近厂房的蚊虫。厂房的安全门、卷帘门、采光带、窗户缝隙可以用泡沫胶封堵孔隙。对夏季夜间车间内的照明灯进行管制,在不影响生产的前提下尽量少开灯光,车间窗户应安装窗帘,减少蚊虫因灯光靠近车间;橘黄色灯有驱蚊作用,照明灯可以贴橘黄色贴纸。如果经济条件允许,可以请专业蚊虫防治公司进行蚊虫捕杀[5]。

(6)金属尘埃:对碎浆机、打浆机刀片、盘磨机磨片、浆水管道进行及时清理。

(7)缸斑:加强熬胶管理,防止因胶料浓度大、温度高、粒子相互碰撞加剧而形成大颗粒。严控配料操作,根据生产纸种不同确定合理的胶料添加量,控制好辅料加入间隔时间,使浆料和辅料充分混合均匀,辅料加入前过筛,除去杂质[6-7]。

(8)水滴斑:一般是由于室内通风存在问题导致的,应该检查流浆箱、胸辊和伏辊的工作是否正常,检查气罩、走台、天花板等纸机室内系统,加大排风量,提高罩内温度或者重新安装烘缸罩。

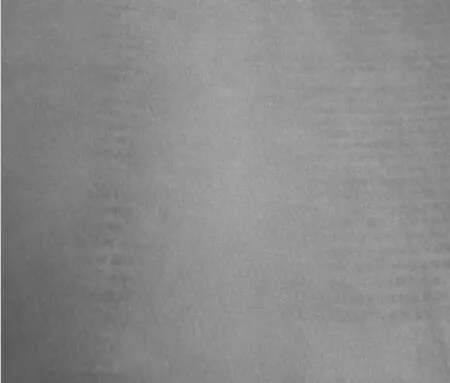

2 色纹痕、毛布痕、色斑点

2.1 产生原因

(1)色纹痕:烘缸上部的胶压辊,由于其胶面紧贴缸体,长时间在较高温度中运转,易使得胶面老化龟裂,压在纸面上,与辊接触的纸面龟纹较严重(图5),造成纸面凸凹不平。

(2)毛布痕:该纸病与毛布的燎毛程度、新旧程度均有关。若毛布太粗、太旧或毛布上的毛绒被烧光,则毛布的经纬线在湿纸页上造成印痕。进入压榨的湿纸页水分大、压力高,会加重毛布痕(图5)。毛布织法对毛布痕的影响也较大,下毛布为平纹的印痕较重,2/2 破斜纹较轻,1/3 破斜纹更轻;上毛布为2/2 破斜纹的印痕较重,1/3 破斜纹次之,1/3 单面破斜纹最轻[2]。

图5 色纹痕、毛布痕

(3)色斑点:色斑点纸病(图6)的成因较多,可能是剥离剂过多,滴落到纸面上,由于剥离剂是油性物质,该处形成斑斑点点。也可能是因为浆料未洗净、施胶工艺不当、白水较脏、浆水输送过程中冲激大卷进空气等原因产生泡沫, 颜料在生产产品过程中溶解不充分。

图6 色斑点

2.2 控制措施

(1)色纹痕:缸面出现缸印时应磨缸;如果烘缸上部的胶压辊老化龟裂,应取下磨去表面老化龟裂的一层胶。

(2)毛布痕:上毛布燎毛要适当,在抄造中注意毛布新旧程度,并按照防止和减轻毛布痕的要求决定压榨等的压力大小。适当增大进入烘缸的湿纸页水分,并加大烘缸上部胶压辊压力。此外,还要合理选用毛布织法。

(3)色斑点:注意剥离剂的添加量,防止过多剥离剂在纸面产生白点。生产彩色吸尘袋纸时,要避免产生泡沫,颜料要溶解均匀,加入浆中后要及时搅拌均匀,以防出现色斑点。

3 异物

异物分为硬质块、浆疙瘩和白毛。

3.1 产生原因

(1)硬质块:纸面上存在质地坚硬、高出纸面的块状物质或粗枝状物质。 如果回抄损纸管理不善,混入扫帚苗、小木块、硬质胶皮等,经打浆后上纸,则会产生硬质块。许多硬质块在进入抄纸机前已经产生。

(2)浆疙瘩:若浆料中配有长纤维,打浆不当、转速太快或搅拌器与池壁过近、浆料浓度大、搅拌时间太长,均易造成浆料逐渐结团成球现象,使纸面上形成大米粒状浆疙瘩。 上毛布燎毛不匀或毛布脏,都容易在毛布上挂浆,受到毛布辊的摩擦易搓成长形浆疙瘩。平板筛的筛缝下面、旋翼筛筛孔上和放料部管道内壁焊缝的毛刺上,常挂着一串纤维,互相纠缠在一起,似线形粗枝状物。这种线形粗枝状物一旦脱落,随浆料上纸就成为浆疙瘩[4]。在上毛布离缸后的第一根毛布辊上, 极易粘附毛布上的短小纤维,达到一定厚度后便会掉在毛布上,成坚硬浆疙瘩。

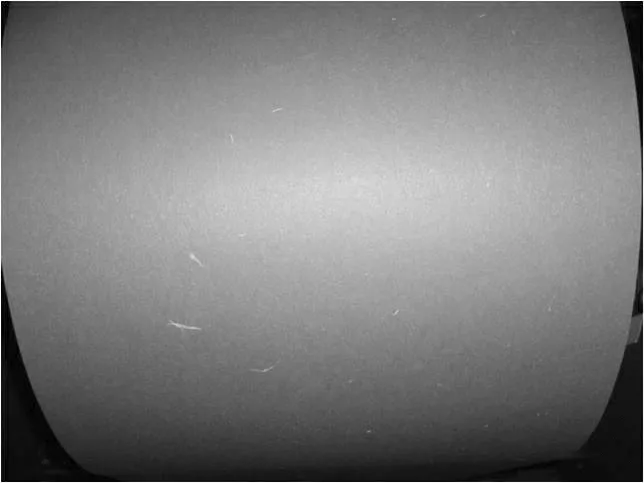

(3)白毛:因为化学纤维多、结合力小,纸机各部都容易产生纸毛,即白毛(图7),需根据生产实际情况及时清理。

图7 异物

3.2 控制措施

(1)硬质块:在纸机部位产生的硬质块(主要是浆疙瘩)应根据产生的原因及时处理。要预防为主,在纸机前安装筛浆机和锥形除渣器, 并且合理使用,能有效除去。还应针对产生各种硬质块的原因,采取具体措施,以减轻纸机前筛浆机和除渣器的负担。例如,对因损纸回抄造成的硬质块,应执行严禁损纸落地的制度,加强回抄损纸管理。

(2)浆疙瘩:针对顺流溢浆式网槽裙布搓料形成的浆疙瘩,应经常检查裙布两边是否封严或有将要磨破的地方,及时地封严或更换将要磨破的裙布。对于因上毛布粘料而造成的浆疙瘩,应燎好毛布,加强毛布的洗涤,保持清洁,严格掌握施胶工艺。

(3)白毛:合理调整化学纤维配比,在保证指标的前提下,尽量少添加化学纤维;调整烘缸干燥曲线,缸温过高或过低都易出现掉毛现象[6]。

4 裂口

裂口是指纸页中部或边沿出现的裂缝或破口,如图8 所示。

4.1 产生原因

纸幅定量不一致,干燥不匀或过干造成“爆缸”现象,造成裂口。纸页有湿边、油边、造成纸内起皱和收缩,分切时纸页受到不同张力造成的裂口[6]。卷纸轴不平,在卷纸中易产生边部裂口。纸质发脆也容易产生裂口。成纸水分过低,若操作不慎,极易碰裂纸页。

4.2 控制措施

应该不断总结经验,摸索制定出合适的打浆、抄纸工艺流程,防止纸张发脆。合理控制纸页出缸水分。卷纸轴要平,切纸操作时要仔细,防止碰裂了纸边。

图8 裂口

5 孔眼

孔洞是指在纸页上存在的完全穿透的没有纤维之处,易于在反射光线上凭肉眼看出。一般小者称孔眼,大者叫破洞[2],如图9 所示。

图9 孔眼

5.1 产生原因

(1)规律性孔眼:若网子有缺丝、破损,一般会产生小孔眼,但周围无小细毛。在网眼堵塞,网面被硌出小坑凹的情况下,会产生孔眼,这时的孔眼按圆网笼周长等距离出现,一般是圆形或椭圆形,周围有小细毛(使用双网笼者即成透光点)。

(2)粘出的孔眼:毛布上粘有油污,通过伏辊、压榨后产生孔眼,有纤维分层现象,孔眼中常有小细毛。孔眼形状不规则,有纤维分层现象,并带有小尾巴。若伏辊不圆,压溃湿纸或湿纸局部未与毛布粘好而脱落,也会形成孔眼。如果烘缸上的胶压辊粘有砂粒、油污等,也把纸硌出孔眼或粘出孔眼[6-7]。

(2)搓压形成的孔眼:如果湿纸页上有浆疙瘩或其他硬质块,压榨时,在压榨前上下毛布接触处易搓出孔眼,这时往往在孔眼前面有硬质块。

(4)腐浆块受压破裂形成孔眼:一般孔眼较大,其周围有腐浆的颜色。

5.2 控制措施

注意保持网子平整,不要硌伤,发现后及时维修更换;在洗刷吊网时,要防止把网子碰撞出小凹坑;认真贯彻洗刷制度,换毛布时不要粘上油污,保持网子、毛布的清洁;充分发挥浆料净化设备的作用,消除硬质块,可避免搓成孔眼。

6 掉毛掉粉

在一定外力作用下,纸页表面的细小纤维脱离纸面,因而有掉毛掉粉现象,见图10。

图10 掉毛掉粉

6.1 产生原因

发生掉毛掉粉现象的通常原因是,纤维原料打浆度低,纤维结合力差;浆料配比中,含有大量化学纤维,打浆工艺中仅疏解或轻微打浆,结合力差;纸页抄造不匀,吸水箱真空度过高;纸页干燥时烘得过干;烘缸表面脏污,粘住纸页。

6.2 控制措施

在不影响纸页透气性能的基础上,应该适当地提高打浆度;在抄造过程中,纸页组织要均匀,注意真空吸水箱的真空度不要过大;在纸页干燥时,既要防止急干,也不要过干;刮刀要对严,保持烘缸清洁,避免使纸页表面被粘坏。

7 色差问题

色差问题指的是同批产品的同轴纸中颜色不一致,如图11 所示。

图1 色差问题

7.1 产生原因

产生色差问题的常见原因是:染料、辅料有变化或改变了染料、辅料加入顺序和用量;染色不稳定,浆的质量存在波动,染料的浓度和温度变化以及浆量不稳定等;染料溶解不好或不完全,冲化温度太高,着色力下降;烘缸汽压不稳,导致缸面温度不稳定;存在大量钙、镁盐,着色难;损纸回抄用量波动或白水量变化。

7.2 控制措施

在同一批纸的生产过程中,要稳定原材物料的配比和质量,认真执行正确制定的工艺规程,加强生产检查,一般能做到同批纸的色调一致。

生产色纸要做到颜色一致,需更严格地执行工艺规程;从染料品种质量到染料的溶解和加入顺序等操作,从浆的品种质量到颜料的溶解和加入顺序等操作,从浆的洁净程度、配比、辅料到抄纸用的白水量和烘缸汽压(缸表面温度)都要求在工艺规程中有明确规定,并做到及时检查,严格控制[7-8]。

8 荷叶边

荷叶边是指纸页横幅厚度不均,纸的端面呈波浪形,卷纸松紧不一的问题,见图12。

图12 荷叶边

8.1 产生原因

发生荷叶边的常见原因是:纸幅水分、厚度、匀度不稳定,在干燥时会收缩不一致,传动侧和操作侧两侧紧度不同;纸机各辊的中高与加压不一致,辊跳动,纸机运行不稳定;边薄,纸页厚薄不匀,水分不匀;纸卷不紧,脱缸严重,剥离剂加入量过大,烘缸表面温度高。这一问题容易在复卷分切机复卷时产生。

8.2 控制措施

应检查网部和压榨毛毯喷淋管是否堵塞,检查传动侧和操作侧两侧气臂压力是否一致;调整卷纸架位置;增加纸页粘缸性,减少剥离剂用量,关小烘缸汽压[9];检查复卷辊和送纸辊水平是否有位移。

9 切边不整齐、不洁净

如图13 所示,凡纸页切整后不能成平行线和四边形,均属于切边不整齐;凡纸页切整后有毛边、锯齿形边、残缺边、脏污边等均称为不洁净[4]。

图13 切边不整齐、不洁净

9.1 产生原因

纸页厚薄不匀或是两边水分过大时,容易发生切边不整齐。

切纸刀片卷刃、道口磨钝不锋利,上刀和底刀位置不当、分切纸页时拉的偏松,纸轴放卷辊刹车较小时,会发生切边不洁净问题。

9.2 控制措施

应该检查纸机压榨部、干燥部操作侧和传动侧两侧压力是否一致。

分切复卷机要及时磨刀刃,更换新刀片。上刀和底刀对刀时要找准位置。纸轴放卷辊应该根据纸轴大小调整送纸压力。

10 结语

采取本文所述的针对性措施可有效解决吸尘袋纸生产的相关外观纸病。快速解决纸病可以减少断纸次数和提高产量,既提高了经济效益,也降低了员工的劳动强度,使得纸机能正常生产。