MgO 碱源在漂白化机浆生产线技改工作中的应用

2019-09-12刘玮哲刘佳璇周太慧

刘玮哲,刘佳璇,周太慧,李 群

(1.中国轻工业造纸与生物质精炼重点实验室,天津市制浆造纸重点实验室,天津科技大学造纸学院,天津300457;2.山东晨鸣纸业集团股份有限公司,寿光262700;3.湛江晨鸣浆纸有限公司,湛江524000)

根据“中国造纸协会关于造纸工业‘十三五’发展的意见”,预计到2020 年,木浆、废纸浆、非木浆结构分别由2015 年的27.9%、65.1%、7.0%调整为28.6%、65.0%、6.4%; 国产木浆比例由2015 年的9.8%增至10.5%,同时继续推进全国“林纸一体化”专项规划的实施。在木浆产量和比重总体上升的同时, 造纸行业要充分发挥循环经济的特点和植物原料的绿色低碳属性,依靠技术进步,创新发展模式,在资源、环境、结构等关系到中国造纸工业健康发展的关键问题上取得突破, 实施可持续发展战略,着力解决资源短缺和环境压力的制约,提高可持续发展能力[1-2]。 上述要求为较长时期内高得率浆生产与应用技术进步指明了方向, 确立了通过产学研结合方式开展技术研发、 进一步提升高得率浆生产技术水平、扩大生产和应用规模、拓展产业发展空间的必要性。

目前, 普遍认可的高得率浆定义是指得率在80%以上、采用相对温和的化学处理(或不采用化学处理)、能够满足不同等级纸和纸板产品配抄需求的较高质量化学机械浆或机械浆。国内较常见的高得率浆主要是漂白化机浆(BCTMP)和碱性预处理过氧化氢磨间漂白机械浆(P-RC APMP),主要用于白卡纸、文化纸等不同类型和技术等级产品的配抄。对于本研究项目,如何确保制备适合高级文化纸产品生产所需的具有较高成浆强度和白度指标的弱碱性化机浆产品,实现年产30 万t 高速夹网文化纸机连续稳定运行,并且与传统漂白化机浆生产相比,获得更高的木材原料利用率和更低的污染物排放量,是必须同时解决的技术难题,在国内外造纸工业生产领域中没有成功先例。

随着高得率制浆工业的发展, 以P-RC APMP为代表的漂白化机浆生产技术不断进步, 在国内大型制浆造纸企业中的应用规模快速发展, 使得对高级铜版纸、低定量涂布纸、双胶纸、蒙肯纸及其他高附加值文化纸产品的质量要求提高, 同时新型化机浆生产技术的改进也逐渐受到各文化纸生产企业的更多关注。以H2O2为主要漂白化学品的P-RC APMP、BCTMP、BTMP 等各种高得率浆漂白理论和技术研究均取得重要进展。2006 年,华南理工大学迟聪聪等[3]详细论述了国外研究机构1991—2005 年期间有关MgO 或Mg(OH)2在高得率浆漂白中代替传统烧碱的应用技术和基础理论研究成果, 明确指出: 国外的研究和生产实例证实,在过氧化氢漂白中,利用Mg(OH)2或MgO 代替NaOH,可以减少废水污染,降低成本,给企业带来明显的经济效益。

我国是世界上化机浆产量增长最快的国家。自1990 年起,我国化机浆生产技术和生产规模迅猛发展,先后于1995 年投产了世界第一条年产2.7 万t APMP 生产线,于2003 年投产了世界第一条年产12万t P-RC APMP 生产线,于2005 年投产了一条年产25 万t BCTMP 生产线,于2007 年建成投产了一条单线产能为当时最大的年产30 万t P-RC APMP 生产线。截至2011 年,我国每年的化机浆实际产能达到349.2 万t[4]。近年来,国内化机浆产能呈现不断增加的总体趋势,几乎每年都有化机浆生产线开工建设。在此发展背景下,开展MgO 新型碱源高得率浆生产技术应用,重点解决我国当前化机浆生产行业因原料结构复杂、磨浆效率低、能耗分布不合理、成浆质量波动大等技术瓶颈导致的高得率浆在高级纸张中的配抄比例较低、污水处理难度大等妨碍产业发展的共性问题,符合当前制浆造纸产业的发展需求,符合可持续发展战略,对于进一步提升高得率浆生产技术水平、节约木材消耗、实现清洁生产具有重要意义。

根据统计数据[4]:2017 年,全国的纸浆生产总量为7 949 万t,较上年增长0.30%;其中,木浆的总产量为1 050 万t,较上年增长4.48%。2017 年,全国纸浆消耗总量10 051 万t,较上年增长2.59%;木浆3 152 万t,占纸浆消耗总量的31%,其中进口木浆占21%、国产木浆占10%。高得率化机浆产能达到400 万t 以上,年增长率为15%左右,高于造纸行业平均增长水平。我国化机浆延续了过去10 年的发展势头,年均增长率不低于15%。开展MgO 碱源型高得率浆生产与应用技术研发和成果转化,可以有力推动当前高得率浆产业的技术水平,契合行业技术发展需求,具有广阔的市场应用前景。

1 MgO 部分替代NaOH 制备漂白化机浆的技术原理

1.1 MgO 的制备途径与技术特点

针对典型的漂白化机浆生产工艺流程,选择在漂白塔入口处分别加入MgO 悬浮液和其他相关漂白化学药品,根据工艺参数要求,适当减少稀释水用量,以提高漂白温度,并适当延长漂白塔的停留时间。所添加的MgO 以水合反应形式生成Mg(OH)2,部分替代NaOH 作为碱源,共同为H2O2漂白提供必要的pH 条件。其水合反应式见式(1)。

由于Mg(OH)2属于弱碱性化合物,使用MgO 矿粉制备的悬浮液的实测pH 值为10.24 左右,当以不高于30%比例代替NaOH 用于过氧化氢漂白时,漂白塔进口浆料(加漂白药液后)pH 值≤11,漂后pH一般降至8.0~8.5,根据不同纸张产品对于成浆白度和强度需要,最低可降至7.0~7.5,仍然具有良好的漂白效果。与传统烧碱法双氧水漂白工艺相比,漂白初始pH 值从11~12 下降到10~11 范围,为减少污染物发生提供给了有利条件[5-6]。

1.2 镁基碱源在漂白化机浆生产过程中的反应动力学分析

针对Mg(OH)2碱源与NaOH 在碱性过氧化氢漂白工艺中所存在的差异和特性,Wang 等[5]开展了镁碱条件下的过氧化氢漂白动力学研究工作,探讨了Mg(OH)2用量与漂白反应速率的定量关系,建立了如下动力学模型:

式中:Ck-Ckf为浆中可参与反应的发色基团的光吸收系数;Ck为化机浆的光吸收系数,Ck=457 nm;Ckf为最终光吸收系数,本实验系统中,漂白终止时纸浆的ISO 白度达到79.6%,Ckf=3.04 m2/kg;t 为反应时间;k 为反应速率常数。

为避免光散射系数对成浆白度的影响,Wang 等[5]以光吸收系数表征过氧化氢漂白过程中木素发色基团的变化,实验分析了不同反应温度条件下化机浆光吸收系数Ck与反应时间的变化关系。上述动力学研究结果表明,在以Mg(OH)2为碱源的化机浆碱性H2O2过程的非均相反应体系中,木素发色基团的消除过程分为初始阶段和后续反应阶段两部分,在快速反应的初始阶段(约30 min 完成)中,大约75%左右的可反应发色基团被氧化降解,光吸收系数Ck从12 m2/kg 下降至6 m2/kg;在随后的反应阶段中,大约25%的木素发色基团进一步在过氧化氢漂白过程中被氧化降解,光吸收系数Ck从6 m2/kg 下降到3.04 m2/kg,此时相应成浆的ISO 白度为79.6%。

与传统的NaOH-H2O2漂白相比,Mg(OH)2属于弱碱性漂白化学品,且溶解度较低,以100%Mg(OH)2为碱源的H2O2漂白历程与传统NaOH-H2O2体系有显著差异。由于Mg(OH)2碱性较弱,而且溶解度较低,因此反应初始阶段pH<7.5,大约15 min 后,反应体系pH 值逐步提高达到最高值(pH≈8),随后逐步下降,直至反应终止,其作用规律与光吸收系数的变化过程基本一致[7-9]。

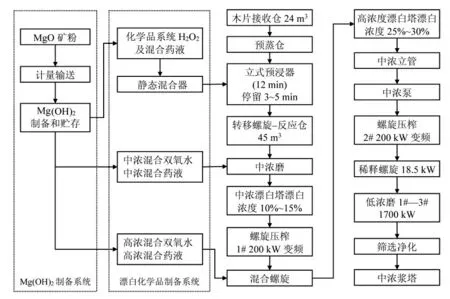

2 工艺流程改造

为实施MgO 替代NaOH 用于漂白化机浆生产应用,企业对原有P-RC APMP 生产线进行了设备改造和在线调试,改造后的工艺流程简图如图1 所示。

如图1 所示,改造后的化机浆生产系统新增了“Mg(OH)2制备系统”,改造了“漂白化学品制备系统”。新增的Mg(OH)2制备系统由MgO 矿粉输送、分散制备和存储等几个部分组成。将由MgO 矿粉水合反应后获得的MgO-Mg(OH)2-H2O 悬浮液泵送至后续漂白化学品制备系统,并入生产线原有的化学品混合装置,与烧碱、双氧水等主要化机浆漂白化学品分别计量后,进入漂白工段[10]。

图1 Mg(OH)2 制备与应用的工艺流程简图

3 MgO 矿粉来源与实验室质量评价

共计3 种重质MgO 矿粉,分别由海城、营口的三家矿业公司提供,企业内部实验编号分别为MgO(1#)、MgO(2#)、MgO(3#);对比用CaO 矿粉为企业实验室自备。实验纸浆原料分别为1#高浓磨出口浆料和中浓漂白塔出口浆料。

3.1 漂白化学品来源和用量

为充分体现MgO 的应用性能,实验以MgO 矿粉作为单一碱源,不配用NaOH。其他漂白化学品,如双氧水、硅酸钠、螯合剂以及纸浆纤维原料,均取自化机浆生产车间,化学品用量参照企业现行生产工艺。

3.2 质量评价结果

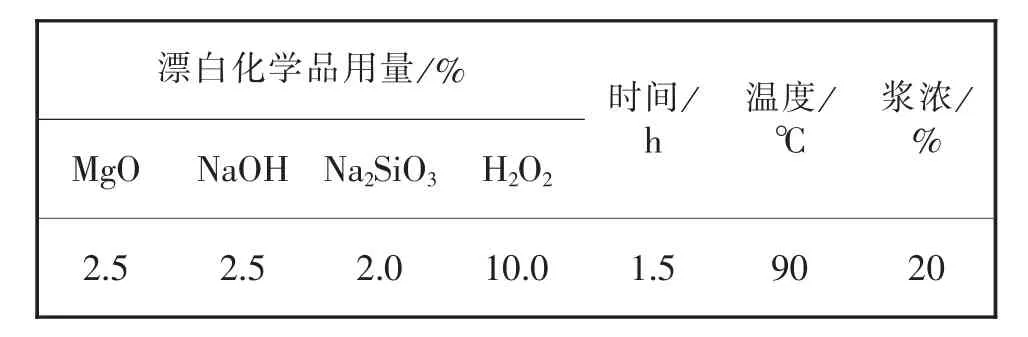

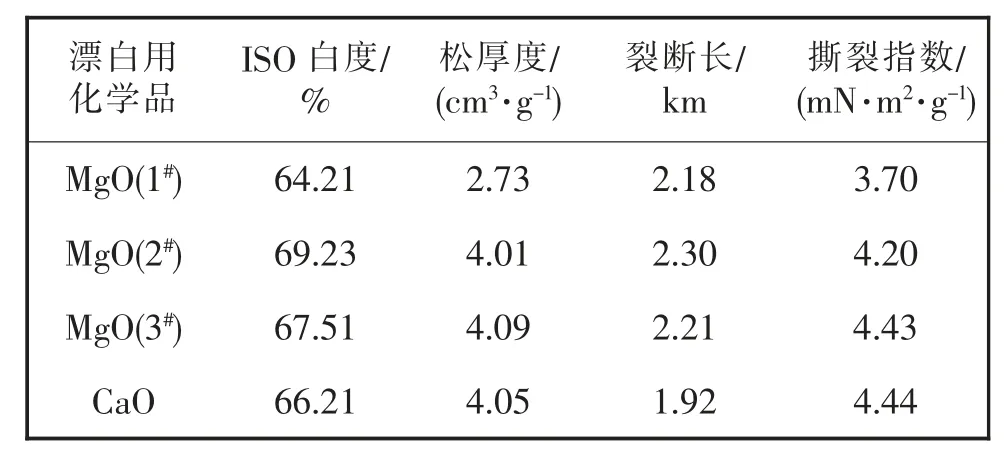

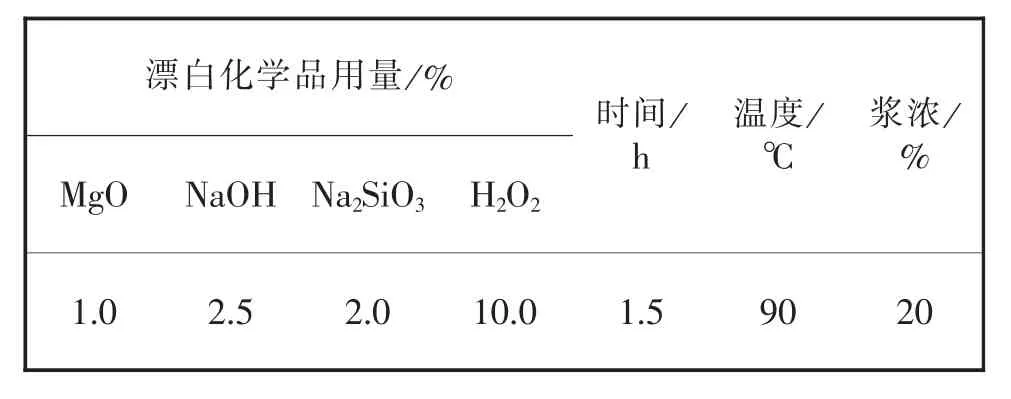

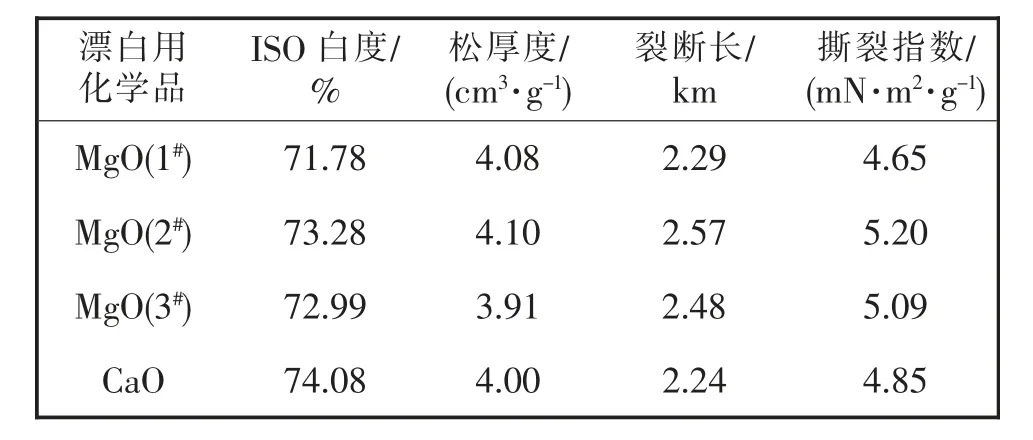

针对一段高浓磨后浆料的实验条件和实验结果分别见表1 和表2;针对中浓漂后浆料的实验条件和实验结果分别见表3 和表4。

表1 不同来源MgO 矿粉样品处理一段高浓磨后浆料对比实验条件

表2 不同来源MgO 矿粉样品处理一段高浓磨后浆料对比实验结果

表3 不同来源MgO 矿粉样品处理中浓漂后浆料对比实验条件

表4 不同来源MgO 矿粉样品处理中浓漂后浆料对比实验结果

不同来源MgO 矿粉样品处理一段高浓磨后浆料和中浓漂后浆料对比实验显示:MgO(2#)为较优的漂白化学品,且能很好地改善纸浆性能;在添加MgO(2#)的基础上,纸浆白度和裂断长有明显提升, 同时纸浆的松厚度和撕裂指数也有较大改进。

4 生产实验

4.1 MgO 在漂白化机浆生产线的应用

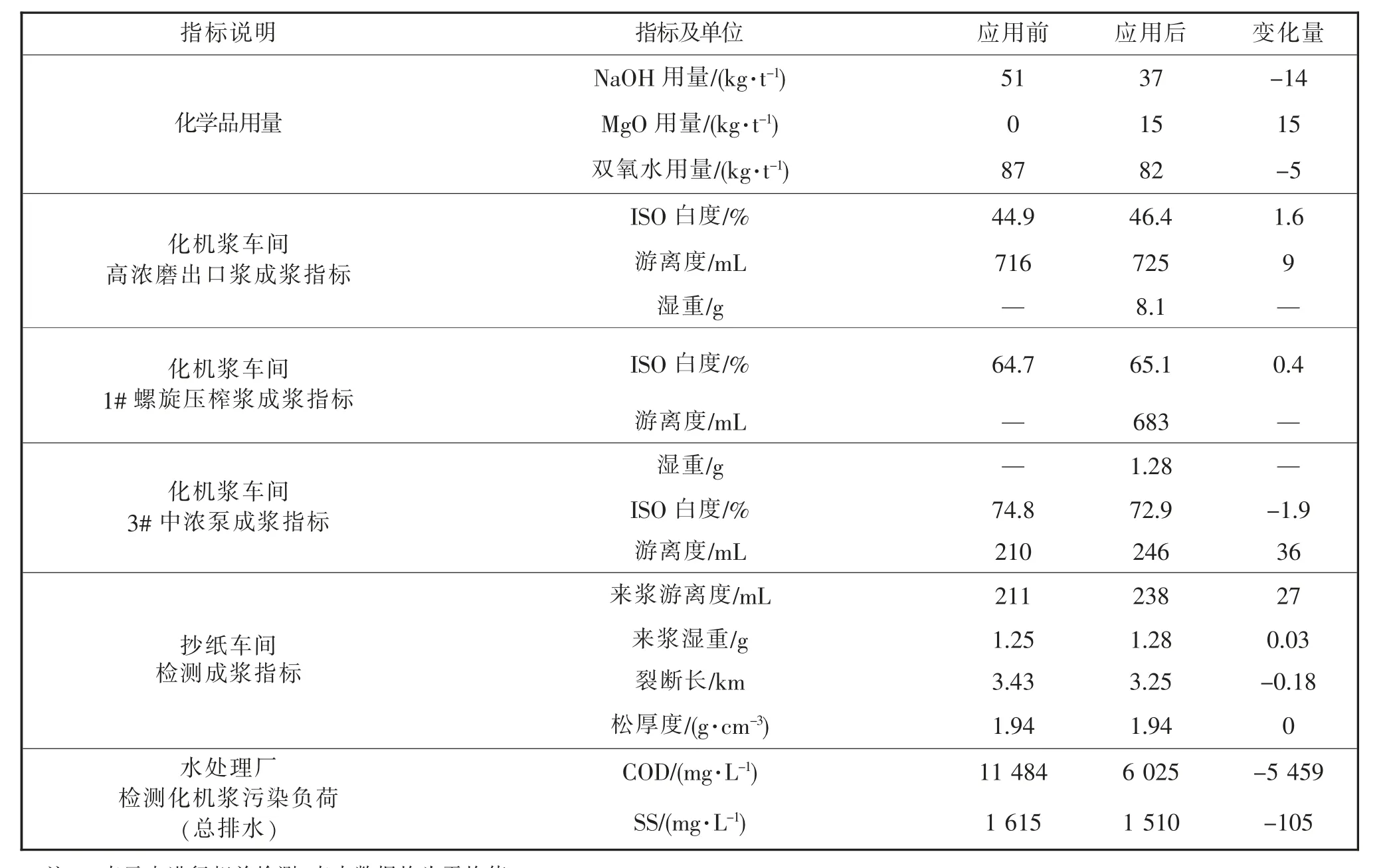

基于技术改进后的漂白化机浆生产技术路线,是依托现有年产10 万t P-RC APMP 生产线进行设备改造的,具体主要包括MgO 悬浮液制备设备、贮存设备、流送设备和在线控制系统建设以及相关检测分析实验室建设等工作。MgO 部分取代NaOH 应用于漂白化机浆生产实验工作是于晨鸣集团所属高得率浆生产线完成的,实验期间的全部技术指标提取自企业质检和车间化验室日报表,结果如表5所示。

表5 试生产阶段技改前后的技术指标对比

本次生产实验在总碱(NaOH+MgO)用量基本一致(见表5)、每吨原料的双氧水用量减少5 kg 的条件下,使用15 kg MgO 替代14 kg NaOH(替代比例为28.8%);实验过程中为确保产品质量指标稳定,避免对企业生产造成不利影响,需相应调整打浆度等工艺参数以控制MgO 应用前后成浆指标基本稳定。根据表5 实验数据可知:成浆白度、强度等主要指标变化与前期实验室研究结果趋势相近,化机浆成浆ISO 白度从74.8%降至72.9%,成浆裂断长从3.43 km 降至3.25 km(降幅5%),实验前后的松厚度均为1.94 g/cm3。水处理厂检测化机浆车间总排水COD 从11 484 mg/L 降至6 025 mg/L,减少48%;废水SS 从1 615 mg/L 降至1 510 mg/L,降低6.5%。此外,根据后期连续生产期间企业原料场统计,杨木料耗从1.27 t 降至1.18 t,MgO 应用生产实验技术经济指标分析结果如表6 所示。

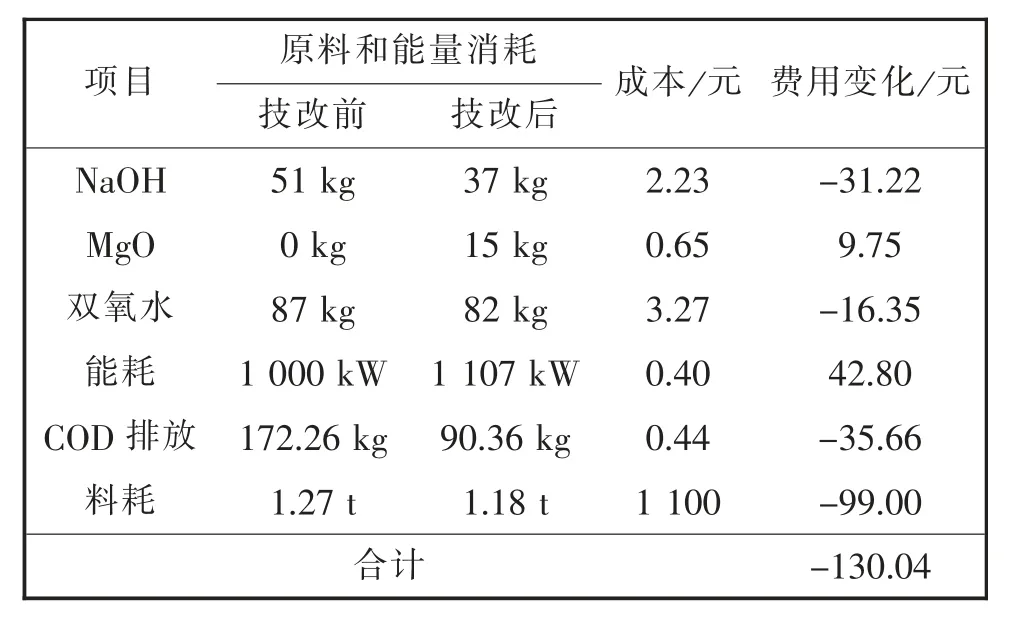

表6 技改前后每吨化机浆的生产成本核算

根据表6 数据分析,利用MgO 部分取代烧碱用于漂白化机浆生产线制备杨木漂白化机浆,在基本保持成浆性能的条件下,吨浆综合成本下降约130元,吨浆COD 排放量下降35.66 kg,达到了显著降低制浆过程污染物发生量、降低原料消耗和降低制浆生产成本的预期改造目标。

4.2 MgO 漂白化机浆在高级文化纸产品生产中的配抄应用结果

利用MgO 碱源实现弱碱性漂白热磨机械浆的规模化生产,根据MgO 漂白化机浆配抄高级文化纸指标分析,成浆强度(裂断长)达到2.88~3.57 km、成浆的ISO 白度≥75%,吨浆COD 排放量≤100 kg,达到配抄高级文化纸产品质量要求;以30%以上比例配抄生产低定量涂布纸、米黄胶版纸、字典纸等系列高级文化纸,产品质量均符合国家标准要求。

5 结语

本研究建立了适用于高级文化纸产品配抄的新型漂白化机浆工艺体系,以MgO 矿粉为碱源,部分取代烧碱,并成功应用于年产10 万t 漂白化机浆生产线,成浆性能满足高级文化纸配抄生产质量要求。采用技改方案后,生产过程的COD 发生量显著下降,成浆产品成功用于米黄胶版纸、A3 铜版纸、字典纸等高级文化纸的规模化连续生产;同时,实现了在胶版印刷纸、轻涂纸和字典纸等系列高级文化纸产品中的大比例配抄,产品质量达到相关国标优等品要求。