无腋角综合管廊结构足尺模型静载试验与有限元分析

2019-08-30易伟建颜良彭真

易伟建 颜良 彭真

摘 要:装配整体式混凝土管廊结构一般不设置腋角,为研究无腋角综合管廊结构的破坏机制、承载能力以及裂缝状况,完成一个多舱无腋角综合管廊节段足尺模型集中荷载下的静载试验,并与带腋角节段模型进行比较. 试验结果表明:集中荷载作用下,管廊长跨顶板裂缝宽度达到短期作用下的裂缝宽度限值0.133 mm为控制条件,顶板最终发生剪切破坏. 建立有限元模型并利用试验结果加以验证,采用非线性有限元方法分析管廊节段模型,结果表明均布荷载和集中荷载下节段模型的力学性能基本相同. 根据节段模型试验和非线性有限元分析可知,无腋角和带腋角管廊结构的设计控制条件均为最大裂缝宽度,但最终破坏均为顶板的剪切破坏. 适当增加管廊顶板的纵筋配筋率,不带腋角的管廊结构性能与带腋角的管廊结构性能接近.

关键词:无腋角综合管廊;足尺试验;有限元分析;均布荷载;裂缝控制

中图分类号:TU374.1 文献标志码:A

Abstract: Monolithic precast concrete utility tunnel structure generally does not set the axillary angle. In order to study the failure mechanism, bearing capacity and crack condition of the structure of the utility tunnel without axillary angle, a static concentric load test was performed on the full-scale model of a multicellular utility tunnel with and without axillary angle. The results showed that the crack width of the long span roof of the utility tunnel reached a short time limit of 0.133 mm for the control condition,and the roof finally showed shearing damage. The finite element model was established and the test results were used to verify the model. Then, the nonlinear finite element method was used to analyze the utility tunnel model,and the results show that the mechanical properties of the section model under both uniform load and concentric load are basically the same. According to the segmental model test and nonlinear finite element analysis, the design control conditions for the utility tunnel structure with and without axillary angle are the maximum crack width, but the ultimate damage is the shearing failure of the roof. The structure performance of the utility tunnel without axillary angle is close to that of the utility tunnel with axillary angle by properly increasing the longitudinal bar ratio of the roof.

Key words: utility tunnel without axillary angle;full-scale test;finite element analysis;static load;crack control

地下綜合管廊[1]是设置在城市道路地下空间,容纳电力、电信、给排水和燃气等公共管线的地下结构,起源于法国巴黎的综合管廊,现广泛应用于世界各地[2-3]. He等[4]通过一系列综合管廊振动台试验以及有限元分析发现:地下结构横向位移和动力响应服从场地土的位移和加速度. 国内相关学者对综合管廊的应用研究主要侧重于抗震性能与新型装配式结构研究,如史晓军、陈隽等[5-7]进行了地下综合管廊大型振动台模型试验研究,研究结果表明管廊的最大内力部位位于角部,并且内力随着地震动强度的增加而增大. 水平地震作用下,综合管廊的顶板和底板之间会产生相对位移,同时伴随着横截面内的刚体转动. 胡翔等[8]完成的预制预应力综合管廊的足尺试验研究表明:接头以及整体结构均有较大的安全余量和较好的延性和变形能力. 田子玄[9]对装配叠合式综合管廊节点试验以及模型试验表明:约束钢筋搭接连接和钢筋环插筋连接装配叠合节点,相比现浇节点的破坏模式相同、承载力大体相当、延性稍好于现浇节点. 彭真[10]进行一个带腋角综合管廊足尺试验研究,表明试件最终破坏为剪切破坏;集中荷载作用下,试件满足正常使用与承载能力极限状态要求,且有较大安全富余.

上述研究对象均为带腋角的管廊,而装配整体式综合管廊[11-12]顶板、底板与各墙肢之间通常不设置构造腋角,通过设置桁架钢筋将预制部分与现浇部分连接在一起,叠合面进行粗糙处理. 针对这个特点,本文开展无腋角综合管廊模型静载试验,并通过有限元分析其相关结构性能.

1 无腋角综合管廊试验

1.1 试件设计与制作

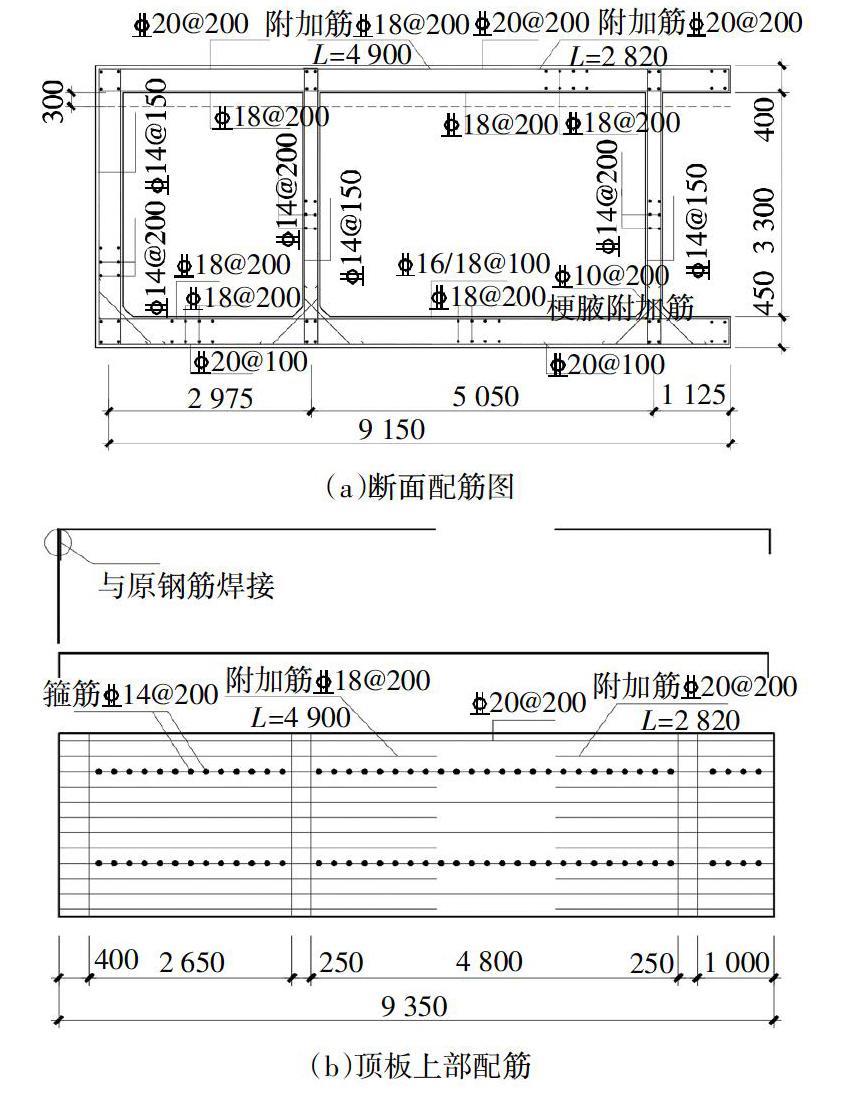

无腋角综合管廊节段模型试验采用1 ∶ 1足尺模型试件,断面尺寸为9 350 mm×4 150 mm. 节段模型沿综合管廊延伸方向长度为1 200 mm,试件顶板、底板和侧墙迎土面的保护层厚度为50 mm,其余部位保护层厚度为30 mm. 无腋角节段模型的墙肢以及底板利用了文献[10]中带腋角节段模型的墙肢和底板(带腋角模型试验完后墙肢没有裂缝和其他损伤). 根据工程设计资料,综合管廊顶板荷载设计值为159.45 kN/m2,荷载准永久组合值为114.7 kN/m2. 基本组合下的截面内力:跨中弯矩为224 kN/m,支座弯矩分别为304.5 kN/m和342 kN/m,剪力为408 kN,轴力为256 kN. 根据此结果,无腋角节段模型的具体尺寸及配筋如图1所示(虚线下部为原带腋角模型的底板和墙肢,本次试验主要研究无腋角顶板的受力性能,施工缝位于顶板下缘300 mm处). 装配整体式结构中叠合板通常配有桁架钢筋,试件中通过设置单肢箍筋等效替换桁架钢筋的作用.

试件混凝土设计强度等级为C40,钢筋均采用HRB400级钢筋. 浇筑管廊试件的同时预留立方体试块,试块与试件在同等条件下进行养护,试验后立即进行混凝土与钢筋材性试验,实测立方体抗压强度fcu = 43.9 N/mm2. 钢筋实测材料性能见表1.

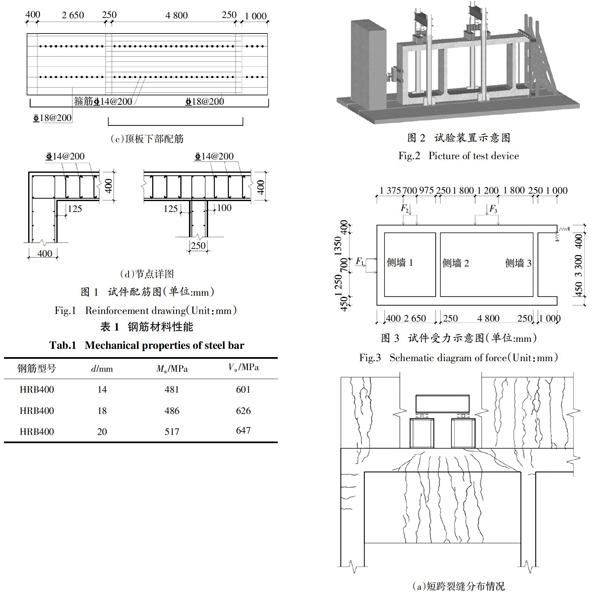

1.2 试验装置与加载

试验装置示意图如图2所示,试件模型受力示意图如图3所示. 试验采用液压千斤顶对顶板以及侧墙1施加集中荷载,加载梁与分配梁之间设置铰支座以确保通过分配梁将各千斤顶的单个集中荷载均分为两个集中作用在试件模型表面,分配梁与试件接触面之间添加薄薄的一层细石英砂以确保分配梁与试件顶板充分接触.

实际综合管廊结构顶板所受外荷载形式为均布荷载,侧墙所受荷载为梯形荷载,而试验采用集中荷载,为确保两种荷载作用形式作用下的结构内力分布等效,集中荷载的施加位置及比例应该满足以下等效原则:两种荷载作用下结构弯矩图比较接近,板端弯矩与跨中弯矩的比值相当. 根据此原则选取试验加载比例为F2 ∶ F3 = 3 ∶ 5. 侧墙1水平荷载F1反映土压力边界情况,满足设计值在顶板上产生的弯矩分布后保持不变,此时F1 = 200 kN. 正式加载前通过预加载检查加载设备和各测量仪器是否正常工作.

正式加载主要分为两部分——整体加载和长跨破坏后的短跨单独加载. 加载过程主要为两部分:先以50 kN一级分四级对侧墙1施加水平荷载,保持F1荷载不变再同步施加顶板竖向荷载F2和F3. 试件开裂之前荷载以F3 = 10 kN一级分级加载,施加荷载时间约为3 min,持荷时间约2 min,开裂后以F3=50 kN一级分级加载,施加荷载时间约为10 min,持荷时间10~15 min. 正式加载过程中,在接近初始开裂和极限荷载时,减小每级荷载施加值以便准确地采集开裂荷载与极限荷载数据. 试件开裂之后,在每级荷载加载完毕后,记录裂缝变化情况.

测量内容主要有:集中荷载、混凝土应变、钢筋应变以及各部位的位移. 位移计以及混凝土应变片布置情况如图4所示,钢筋应变片布置情况如图5所示. 所有数据通过日本产的TDS530静态应变仪采集与存储.

2 试验破坏过程及结果

2.1 裂缝开展过程

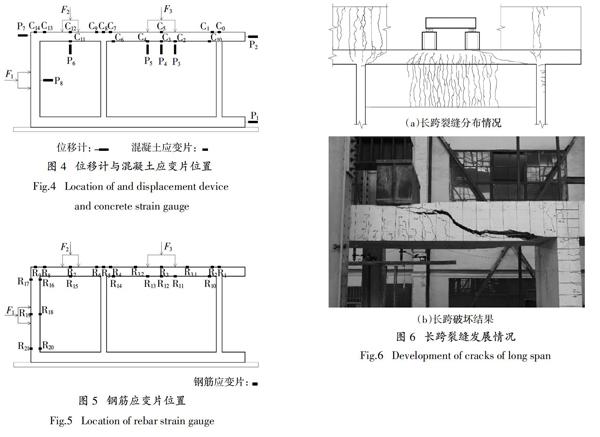

以长跨集中荷载F3为标准描述整体加载过程中试件裂缝开展情况. F3达到119.7 kN时,侧墙2支座和长跨跨中首次出现裂缝,支座裂缝位于靠近长跨的墙边缘处,裂缝宽度均为0.02 mm,随着荷载的增加,该裂缝沿着板宽以及板厚方向继续开展. 从初始开裂到荷载F3 = 217.8 kN,长跨跨中板底裂缝已经零星布满长跨分配梁之间的区域. F3达到335.1 kN时,长跨跨中板底以及支座板顶最大裂缝宽度均达0.14 mm,此宽度已经达到短期荷载作用下的裂缝宽度限值. F3达到420.8 kN时,长跨跨中板底以及支座板顶最大裂缝宽度均达0.2 mm. F3加载至1 029.3 kN时,中间支座至分配梁之间出現斜裂缝,继续加载,当荷载达到1 109.7 kN时,结构达到极限荷载,侧墙3与分配梁出现较宽的斜裂缝,斜裂缝两边处的混凝土有较大的相对位移. 集中荷载作用下,长跨最终破坏形态为脆性剪切破坏. 破坏后,长跨裂缝分布情况如图6所示.

长跨顶板破坏后,均匀慢速卸载全部荷载,然后施加侧墙1水平集中荷载以及短跨顶板竖向集中荷载. 短跨加载过程通过荷载F2描述. F2加载至491.9 kN时,短跨跨中板底首次出现裂缝,其宽度为0.02 mm. 荷载F2从491.9 kN到991.6 kN,裂缝主要开展区域为短跨板底.F2加载至1 330.5 kN时,侧墙1厚度区域支座板顶出现裂缝,而支座最大裂缝宽度达0.12 mm,此时短跨跨中板底最大裂缝宽度为0.8 mm. 荷载加载至1 433.2 kN时,分配梁与侧墙2之间混凝土崩,开出现明显斜裂缝,继续加载荷载不再增加而跨中挠度继续增加,斜裂缝宽度逐渐加宽. 短跨最终破坏形态也为脆性剪切破坏. 破坏后短跨裂缝发展情况如7所示.

整体加载过程中,最大裂缝宽度随集中荷载的变化情况如图8所示. 短期荷载作用下,裂缝宽度限值0.133 mm之前,无腋角模型侧墙2支座与跨中裂缝宽度发展情况相当,之后,支座裂缝宽度发展逐渐快于跨中.

2.2 荷载-挠度曲线

图9为长跨荷载F3-跨中挠度P4曲线,图10为短跨荷载F2-跨中挠度P4曲线. 由图9、图10可知:荷载-挠度曲线大致由两条线段组成,根据文献[10]定义的初始刚度与转折刚度,计算的无腋角模型初始刚度为174.09 kN/mm,转折刚度为38.12 kN/mm,试验过程中底板水平位移P1始终为0 mm,这表明试验中底板与地面之间没有滑动,符合实际情况.

2.3 钢筋与混凝土应变

图11与图12分别给出无腋角模型整体加载过程中关键部位的钢筋应变与混凝土应变,负值表示受压,正值表示受拉. 由图11、图12可知:试件整个加载过程中,钢筋应变最大值位于长跨跨中底部,跨中钢筋应变达到屈服应变,其余位置钢筋均未屈服;支座边缘处钢筋应力大于支座内部,边缘处截面属于支座危险截面;长跨跨中受壓区混凝土应变没有达到极限压应变.

2.4 无腋角与带腋角模型试验对比

集中荷载作用下,无腋角模型试验与带腋角模型试验顶板长跨、短跨的最终破坏形态均为剪切破坏,二者最终破坏形态相同. 图13给出两个试验长跨荷载-挠度对比情况,对比结果见表2.

无腋角模型与带腋角模型的刚度相差不大,由于箍筋的作用,无腋角模型有着较高的极限承载力.

图14给出长跨裂缝宽度变化对比情况,二者跨中裂缝发展趋势一致.当跨中裂缝宽度达到短期作用下的限值0.133 mm时,无腋角模型施加的集中荷载为335.1 kN,为其极限荷载的30%;带腋角模型施加的集中荷载为433.6 kN,为其极限荷载的43%. 裂缝限值条件较早达到,且此时跨中挠度远小于挠度限值,各截面受拉钢筋未屈服、受压区未出现混凝土压碎现象,由此可以大致判定无腋角综合管廊与带腋角综合管廊的设计控制条件均为最大裂缝宽度.

3 基于ATENA的综合管廊非线性分析

国内板类构件的研究结果丰富[13-14]. 文献[15]通过ATENA很好地模拟了梁的剪切破坏. 为了分析均布荷载作用下综合管廊的受力开裂情况,采用ATENA软件建立无腋角综合管廊与带腋角综合管廊三维有限元模型. 钢筋混凝土本构采用塑性-断裂本构模型(CC3DNonLin Cementitious2),钢筋本构采用理想弹塑性模型(Blinear). 裂缝采用弥散裂缝模型,假定裂缝形成在单元内部而不是单元之间. 混凝土开裂模型基于经典的正交弥散裂缝法则裂缝带模型,并采用Rankine破坏准则:受压塑性模型的硬化和软化基于Menetrey-Willam失效面来判断. 选用六面体实体单元模拟混凝土,二维桁架单元模拟钢筋,不考虑钢筋与混凝土之间的黏结滑移,网格划分后,钢筋单元自动嵌入混凝土单元中.

通过试验结果验证模型计算结果的准确程度. 图15给出无腋角与带腋角模型荷载-挠度对比情况,图16和图17分别给出无腋角模型与带腋角模型应变云及裂缝对比结果. 具体数据见表3. 根据对比结果可知:有限元非线性分析结果与试验曲线吻合良好,破坏结果以及裂缝分布也十分相似,初始刚度、转折刚度以及极限承载力均相差不大,可以通过该有限元模型进行后续的管廊结构受力分析.

实际工程中,地下综合管廊所受外荷载形式为均布荷载,利用经试验验证的管廊结构有限元模型建立均布荷载作用下的管廊结构分析模型. 均布荷载作用下,无腋角模型极限承载力为:q = 262.5 kN/m2,带腋角模型极限承载力为:q = 240.9 kN/m2. 图18给出均布荷载作用下带腋角模型与无腋角模型的有限元模拟结果.由图18可知:荷载模式的改变没有改变管廊结构的最终破坏形态,极限承载力仍由顶板的剪切破坏控制. 均布荷载作用下顶板跨中与支座位置的钢筋应力均未达到屈服(图19).

根据《城市综合管廊技术规范》[16],综合管廊结构的截面内力计算可采用闭合框架模型. 钢筋混凝土顶板设计的控制条件为受弯承载力、受剪承载力、最大裂缝宽度和挠度. 根据《混凝土结构设计规范》[17]和本文建立的有限元模型,可以计算管廊结构达到弯曲破坏、剪切破坏以及裂缝宽度限值时顶板所承受的均布荷载.

根据《混凝土结构设计规范》[17]计算的截面受弯承载力见表4. 由极限平衡法可知,弯曲破坏时长跨顶板形成3个塑性铰,根据此破坏机构计算出管廊顶板所受均布荷载为:无腋角模型q = 287.88 kN/m2;带腋角模型q = 312.27 kN/m2.

按照规范公式计算的无腋角模型剪切破坏极限荷载为q = 403.4 kN/m2,带腋角模型剪切破坏极限荷载为q = 362.9 kN/m2;但有限元分析得到的无腋角极限荷载为q = 262.5 kN/m2,带腋角极限荷载为q = 240.9 kN/m2,低于弯曲破坏的极限荷载,说明规范受剪承载力计算公式偏于不安全.

通过有限元模拟得到均布荷载作用下的纵向钢筋应力,可计算各裂缝阶段所对应的均布荷载值. 长跨顶板跨中截面裂缝宽度达到0.133 mm时,无腋角模型和带腋角模型承受的均布荷载分别为161.25 kN/m2和161.7 kN/m2. 顶板支座截面裂缝宽度达到0.133 mm时,无腋角模型和带腋角模型所承受均布荷载分别为161.25 kN/m2和181.5 kN/m2. 两个模型设计控制条件的比值见表5.

由上可知:带腋角模型与无腋角模型各设计控制条件的比值基本相当. 均布荷载作用下,结构设计控制条件均为最大裂缝宽度. 无腋角模型与带腋角模型结构性能基本相当.

4 腋角对管廊结构的影响程度

为了和后续不带腋角的装配整体式混凝土管廊结构(顶板为叠合板)试验结果比较,本次试验中无腋角节段模型配置了与叠合板桁架钢筋等效的箍筋. 为了进行同条件比较,建立均布荷载作用不配箍筋的无腋角管廊结构有限元模型,并通过改变顶板纵筋分析最大裂缝宽度条件控制下腋角对裂缝的影响程度. 因此,在上述无腋角模型的基础上,建立不配置箍筋且纵筋与带腋角模型相同、顶板底部纵筋由直径16 mm的钢筋改为18 mm、和底部纵筋由直径16 mm改为18 mm及支座钢筋直径由18 mm改为20 mm的3个模型. 均布荷载作用下跨中与支座部位钢筋应力变化如图20所示. 达到极限荷载时3个模型跨中最大钢筋应力分别为340.2 MPa、316.3 MPa和283.4 MPa,支座最大钢筋应力分别为261.9 MPa、258.8 MPa和245.3 MPa,均未达到钢筋屈服应力. 表6给出各控制条件下管廊所能承受的均布荷载值. 表7给出各状态下所受均布荷载与荷载设计值或准永久组合值的比值.

由表7可知:均布荷载作用下,管廊结构的控制条件为跨中裂缝宽度限值. 当配筋相同时,腋角可以在一定程度上降低控制截面钢筋应力,但只要适当增加顶板纵筋,不带腋角的管廊结构的正常使用性能可以与带腋角管廊结构性能相当.

5 结 论

1)集中荷载作用下,无腋角管廊结构以最大裂缝宽度达到短期荷载作用的限值0.133 mm为设计控制条件,最终破坏形态为脆性剪切破坏.

2)ATENA有限元模型模拟结果与试验结果吻合较好,表明本文建立的有限元模型可以较好地模拟管廊结构受力性能,可以采用有限元模型分析均布荷载作用下的管廊结构裂缝发展和破坏形态.

3)集中荷载作用下,按构造要求配置箍筋的无腋角模型的極限承载力高于带腋角模型. 有限元分析表明,均布荷载作用下,无腋角与带腋角模型的最终破坏形态均为剪切破坏. 按照现行规范公式计算的受剪承载力远低于试验结果和有限元分析结果,表明规范受剪承载力计算公式偏于不安全.

4)均布荷载作用下,无腋角模型和带腋角模型均以最大裂缝宽度为设计控制条件. 弯曲破坏的安全储备大于剪切破坏的安全储备

5)裂缝宽度控制下,不带腋角的管廊结构可以通过适当增加顶板纵筋配筋率使其结构性能与带腋角管廊结构相当.

参考文献

[1] 雷升祥.综合管廊与管道盾构[M].北京:中国铁道出版社,2015:1—2.

LEI S X.Utility tunnel and pipeline shield [M]. Beijing:China Railway Publishing House,2015:1—2. (In Chinese)

[2] 程慧伊. 共同沟的探讨与实践[J]. 上海市政工程,1995(1):36—46.

CHENG H Y. Discussion and practice of utility tunnel[J]. Shanghai Municipal Engineering,1995(1):36—46. (In Chinese)

[3] 胡敏华,蔺宏. 论市政共同沟的发展史及其意义[J]. 基建优化,2004,25(3):7—10.

HU M H,LIN H. A summary on the construction of utility tunnels in China and other countries[J]. Optimization of Capital Construction,2004,25(3):7—10. (In Chinese)

[4] HE C,KOIZUMI A. Study on seismic behavior and seismic design methods in transverse direction of shield tunnels[J]. Structural Engineering & Mechanics,2001,11(6):23—46.

[5] 史晓军,陈隽,李杰. 地下综合管廊大型振动台模型试验研究[J]. 地震工程与工程振动,2008,28(6):116—123.

SHI X J,CHEN J,LI J. Shaking table test on under-ground utility tunnel[J]. Journal of Earthquake Engineering and Engineering Vibration,2008,28(6):116—123. (In Chinese)

[6] 史晓军. 非一致地震激励地下综合管廊大型振动台试验研究[D]. 上海:同济大学土木工程学院,2008:167—169.

SHI X J. Experimental study on large shaking table of under-ground integrated pipe gallery under non-uniform seismic excitation[D]. Shanghai:College of Civil Engineering,Tongji University,2008:167—169. (In Chinese)

[7] 陈隽,史晓军,李杰. 非一致地震激励地下综合管廊振动台模型试验研究(Ⅱ)——试验结果[J]. 地震工程与工程振动,2010,30(2):123—130.

CHEN J,SHI X J,LI J. Shaking table test on utility tunnel under non-uniform seismic excitations(Ⅱ):experimental results[J]. Journal of Earthquake Engineering & Engineering Vibration,2010,30(2):123—130. (In Chinese)

[8] 胡翔,薛伟辰. 预制预应力综合管廊受力性能试验研究[J]. 土木工程学报,2010,43(5):29—37.

HU X,XUE W C. Experimental study of mechanical properties of PPMT[J]. China Civil Engineering Journal,2010,43(5):29—37. (In Chinese)

[9] 田子玄. 裝配叠合式混凝土地下综合管廊受力性能试验研究[D]. 哈尔滨:哈尔滨工业大学土木工程学院,2016:120—124.

TIAN Z X. Experimental research on force performance of pre-cast concrete underground comprehensive municipal tunnel[D]. Harbin:College of Civil Engineering, Harbin Institute of Technology,2016:120—124. (In Chinese)

[10] 彭真. 综合管廊节段模型足尺寸试验与有限元模拟[D]. 长沙:湖南大学土木工程学院,2017:65—67.

PENG Z. Full-scale test and finite element analysis of the municipal tunnel[D]. Changsha:College of Civil Engineering,Hunan University,2017:65—67. (In Chinese)

[11] JGJ 1—2014 装配式混凝土结构技术规程[S]. 北京:中国建筑工业出版社,2014:19—25.

JGJ 1—2014 Technical specification for precast concrete structures [S]. Beijing:China Architecture & Building Press,2014:19—25. (In Chinese)

[12] 孙浩康. 装配整体式综合管廊施工技术探讨[J]. 建材发展导向,2017,15(7):173—175.

SUN H K. Discussion on the construction technology of monolithic precast concrete utility tunnel gallery[J]. Development Guide to Building Materials,2017,15(7):173—175. (In Chinese)

[13] 周昕,沈蒲生. 钢筋混凝土板三维非线性有限元分析[J].湖南大学学报(自然科学版),2003,30(S1):127—129.

ZHOU X,SHEN P S. Three-dimensional nonlinear finite element analysis of reinforced concrete slabs[J]. Journal of Hunan University(Natural Sciences), 2003, 30(S1): 127—129.(In Chinese)

[14] 易伟建,刘霞. 混凝土梁板类构件边界条件识别与研究[J]. 湖南大学学报(自然科学版),2000,27(4):81—87.

YI W J,LIU X. Identification and study on the boundary conditions of concrete beams and slabs[J]. Journal of Hunan University(Natural Sciences),2000,27(4):81—87.(In Chinese)

[15] 易伟建,吴羽宇. 基于ATENA的钢筋混凝土无腹筋梁的非线性有限元分析[J]. 湖南大学学报(自然科学版),2015,42(11):1—9.

YI W J,WU Y Y. Nonlinear finite element analysis of RC beams without web reinforcement by using ATENA[J]. Journal of Hunan University(Natural Sciences),2015,42(11):1—9.(In Chinese)

[16] GB 50838—2015 城市综合管廊工程技术规范[S]. 北京:中国计划出版社,2015:27—30.

GB 50838—2015 Technical code for urban utility tunnel engineering[S]. Beijing:China Planning Press,2015:27—30.(In Chinese)

[17] GB 50010—2010 混凝土结构设计规范[S]. 北京:中国建筑工业出版社,2010:34—90.

GB 50010—2010 Code for design of concrete structure[S].Beijing: China Architecture & Building Press,2010:34—90.(In Chinese)