汽车工程机械用钢翘曲原因分析与探讨

2019-08-29柳青佳杨立庆周松涛

柳青佳,陈 全,杨立庆,饶 静,周松涛

(安阳钢铁股份有限公司,河南 安阳 455004)

板形是热轧带钢的主要质量控制目标之一,随着产品不断向着强度更高、宽度更宽、厚度更薄的极限发展,板形控制难度不断加大。一些钢种由于加工和使用的特殊需要,板形翘曲度要求在5 mm以内,远低于国标要求,这对板形控制水平提出了极高的要求。汽车工程机械用钢是安钢1780 mm热连轧机组的重点品种,年产量在100万吨以上,在市场上有着极高的占有率,但板形的翘曲问题一直未能得到有效控制。为了保证交货板形精度,扩大平整规格范围,期望通过平整的手段降低板形缺陷,但板形异议数量不降反升,成为严重制约生产的瓶颈问题。

1 现状

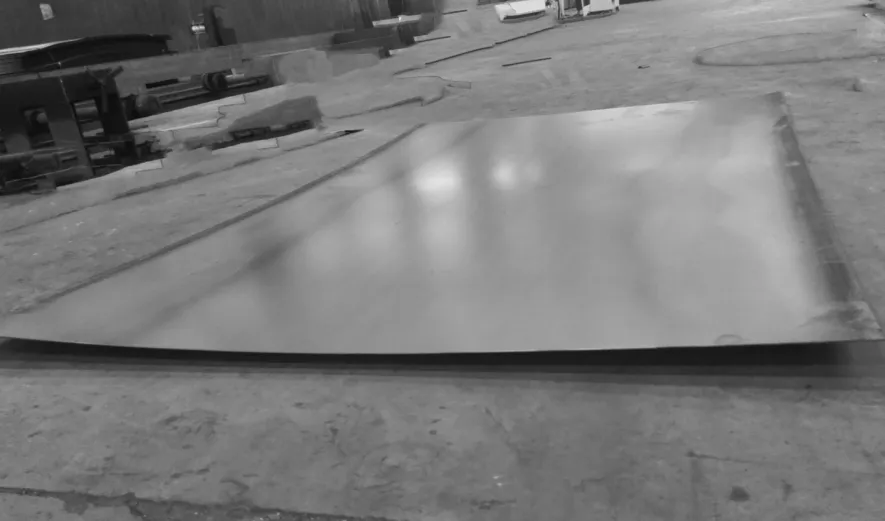

对安钢1780 mm热连轧生产线近3个月的质量异议统计发现,板形质量异议70%以上都是汽车工程机械用钢,从规格、品种的分布来看主要表现为薄规格、宽断面、高强度的特征,调查同时显示半数以上的板形缺陷卷是经过平整的钢卷。这些缺陷卷在平整时板形显示良好,而在用户开平进行纵切或横切后,沿板面纵向或横向出现各种翘曲现象,表现为L翘、 C翘、四角翘等,见图1、图2。由于平整时缺陷表观不可见,在控制上缺乏有效的手段。而且产线没有配置开平机组,所以缺陷往往在流到用户手中时才暴露出来。

图1 带钢切分后L翘

图2 带钢切分后四角翘

2 原因分析与讨论

热连轧平整工序主要目的是通过对来料施加一定的延伸率使带钢产生适当的变形,以期得到良好的板形,同时具有提高性能、改善表面质量等作用。但这同时会对原有板形状态进行破坏,极易导致塑性应变差,在已存在的板形缺陷上又一次附加新的板形问题。

板形缺陷实质上是板带钢纵向延伸应变不一致的结果。张清东等人[1]研究指出带钢厚度方向上存在的延伸不均诱导了带钢的横向不均匀分布,因此在带钢内部产生残余应力。带钢未切分时,由于带钢各部分的相互协调性,彼此之间相互约束,在平整时无法表现出来。当带钢在开平切分后,原有的各部分之间的协调被打破,应力分布被重塑。切分后形成的边角部分由于失去制约,形成翘曲。横向延伸率在厚度方向分布不均将产生C翘,纵向延伸率在厚度方向分布不均则产生L翘,两种同时出现则形成四角翘。文献[1]同时指出,带钢翘曲随着带钢厚度的增大而减小,随着带钢宽度的增大而成二次方关系增大,这与板形问题多数为薄规格、宽断面的特征相吻合。

2.1 带钢原始板形对翘曲的影响

带钢在冷却过程中,钢卷横向两侧与中间部分过大的冷却速差容易形成小周期的边浪,这种情形随着厚度的减薄、断面的加宽愈加严重,见图3。V. B.金兹伯格指出[2],由于温度梯度引起的宽度方向的板形缺陷呈显著的边浪或小边浪形式。蔡正[3]的研究也表明,由于热轧带钢边部存在温降的横向温度分布致使带钢中间受到拉应力,边部受压应力,即冷却过程的温降造成的应力使得带钢的板形朝边浪方向发展。平整时过小的轧制压力对板形纠正无效,为此常采用较普碳钢更大的延伸率来消除板形缺陷。而过大的平整压力又会带来更大的残余应力,从而引起翘曲,而且这种缺陷在切分前通常是不可预见的,因此很难预控。

图3 带钢边浪

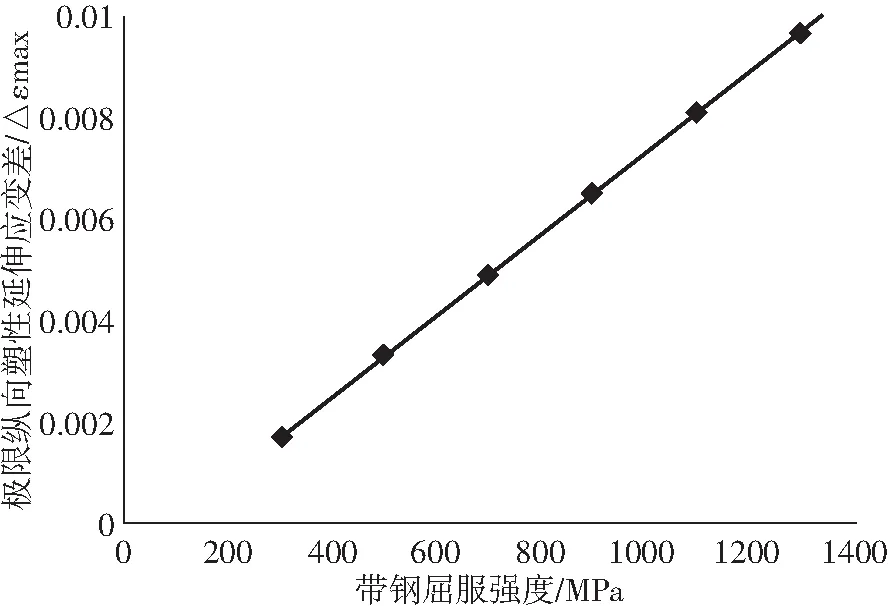

2.2 带钢屈服强度对翘曲的影响

汽车工程机械用钢屈服强度普遍较高,轧制时板形控制难度较大。文献[4]研究指出带钢的残余应力值与带钢的屈服点呈递增关系,带钢的屈服强度越高,塑性应变差越大,则带钢的翘曲越大,见图4。通过不同强度带钢的平整实验也反映出,相同的延伸率下高强度带钢翘曲显著大于普碳钢和低碳软钢。这一特征造成了高强度带钢板形在生产中存在以下特点:带钢在轧后冷却过程中残余应力值会更大,在平整时塑性应变差更大,平整后也更容易出现板形翘曲,这也合理地解释了高强钢种更容易出现板形质量异议的原因。

2.3 平整机传动方式对翘曲的影响

安钢1780 mm热连轧平整机组为不带窜辊的四辊单机架平整机,传动方式为下支撑辊传动,传动力矩通过辊间摩擦力由下支撑辊依次传递给下工作辊-轧件-上工作辊-上支撑辊。下支撑辊传动的特点决定了轧辊转动时将会产生上下辊的速度差,使平整机具有异步轧制的特点,这样导致轧件上下表面速度不一致,上下表面的速度差使得平整轧制时上下表面产生延伸差,从而产生翘曲。这与文献[4]的研究结果也是一致的,即带钢翘曲量随着带钢上下表面纵向延伸差的增大而线性增大。

图4 带钢屈服强度与塑性应变的关系

2.4 工作辊辊径差对翘曲的影响

文献[5]采用轧制实验的方法分析了辊径差对带钢L 翘的影响。一方面,由于平整机下支承辊传动的特征会导致带钢上下表面速度差,从而引起延伸差,产生翘曲;另一方面,假定从动辊与主动辊线速度一致的情况下,过大的辊径差也会导致带钢上下表面纵向延伸,当两者同时作用时则会加剧翘曲的产生。在平整机工作辊配辊时,辊径差配置随意性较大,有时上下辊径差最大可达3 mm以上,会加剧带钢上下表面的延伸差。

3 改进措施

3.1 改善轧后板形保证平整前初始板形

平整板形问题一定程度是轧后板形较差带来的,因此在控制策略上,应避免将平整机作为解决板形问题的终端,而应通过改善带钢原始板形来保证平整前的初始板形,从而减少带钢过度平整,以减少带钢残余应力的累积。针对带钢轧后易出现边浪的特点,尤其是高强度、薄规格、宽断面带钢,通过现场实践表明:在性能满足要求的前提下,适当提高卷取温度,降低层流冷却速率,可以大大缓解轧后边浪缺陷,如厚度2.3 mm的汽车车厢用钢AG600XT,卷取温度由620 ℃提高到640 ℃,冷却方式由连续冷却改为稀疏冷却,从平整机开平后板形状况看,双边浪趋势明显减弱。同时通过热卷下线集中堆放冷却和入缓冷坑缓冷的措施(见图5、图6),能够有效改善轧制时因冷却速差过大造成的板形问题。

3.2 规范不同强度钢种的平整轧制压力

带钢平整时如果板形较差,尤其是高强度钢种,过小的平整轧制压力对板形纠正无效时,操作工通常会采用增大轧制压力的方法来消除浪形,有时平整轧制压力会增大到4000 kN以上,然而过大的平整轧制压力会带来带钢内部更大的残余应力累积,这种钢卷在平整后表观上平直,但是用户开平横切或者纵切后会出现严重翘曲。因此针对不同强度的钢种对平整轧制压力进行规范。低级别强度的钢种,轧制压力设定范围为2000-2500 kN,高级别强度的钢种,轧制压力设定范围为2500-3000 kN,最大不得超过3000 kN。针对板形翘曲度要求较高的品种规格,当原始板形相对较好时,应在轧制压力规定的范围内采取较小的轧制压力进行平整,当板形相对较差时,不能单纯地通过增大轧制压力的方法来消除浪形,可适当增加轧制压力,降低轧制速度,并根据板形状况合理调整弯辊力以改善板形,避免平整延伸过大出现较大的残余应力差。

图5 带钢轧后集中堆放冷却

图6 带钢轧后入缓冷坑缓冷

3.3 规范平整机工作辊上下辊辊径差

规范平整机工作辊上下辊辊径差配置,要求上下辊辊径差≤0.5 mm,并严格执行,严禁辊径随意配置的现象,减少因辊径差过大造成的上下表面延伸差,减少因此带来的板带翘曲。

4 结论

(1)板形翘曲缺陷是塑性应变时应变差产生残余应力的结果,塑性应变差随带钢屈服强度升高而增大。

(2)平整是产生翘曲缺陷的主要工序,由于其同时具有板形校正和增大残余应力累积的特征,在控制对策上应通过改善原始板形的方法来保证平整前板形,同时不应单纯地通过增大平整轧制压力的方法来消除浪形。

(3)通过热卷下线集中堆放冷却和入缓冷坑缓冷,规范平整轧制压力、优化工作辊辊径差等措施,可以改善带钢翘曲。