Φ25 mm带肋钢筋两切分工艺的开发

2019-08-29李文鹏

魏 星,李文鹏

(川威集团钒钛科技轧钢厂,四川 内江 642469)

川威集团钒钛科技轧钢厂含钒高强度中型棒材生产线,俗称“中棒”,于2013年11月投产,设计生产能力为110万吨/年,最高轧制速度为16 m/s。轧件在粗轧、中轧、精轧机组中进行轧制,轧成Φ12~40 mm的建筑用棒材及Φ10~90 mm的优质钢棒材。采用160 mm×160 mm×12000 mm、170 mm×170 mm×12000 mm的连铸坯,采取热送热装(或冷装)方式。轧线配有粗轧机组6架,中轧机组6架,精轧机组6架,共18架轧机,粗轧、中轧及精轧机组均为高刚度短应力线轧机,全线实现无扭轧制。粗、中轧机组采用脱开布置。粗轧后的轧件经飞剪切头后,由辊道送往中轧机组轧制。轧制工艺流程如下:

连铸坯(验收、编组)→提升上料→入炉→加热→出炉→粗轧轧制→1#飞剪切头、切尾(碎断)→ 中轧轧制→2#飞剪切头、切尾(碎断)→精轧轧制→3#飞剪倍尺分段→冷床上料→冷床冷却→对齐辊道→冷床下料→冷剪定尺剪切→ 横移台架检查→ 打捆→称重→挂牌→入库。

1 两切分工艺开发

1.1 开发背景

中棒自从投产以来通过近2年的生产,设备和人员磨合成熟,生产顺行,各规格的机时产量均已达到或超过初期设计时的最高机时产量,在现有轧制工艺条件下进一步释放产能的空间较小。同时,炼钢通过升级改造连铸机时产量达到220 t/h与轧钢机时产量不相匹配,这其中尤以Φ25 mm规格机时产量同连铸差距最大。而炼钢连铸产能大于轧钢产能造成温度在800℃左右的连铸热坯在热送过程中轧钢最多只能消化掉85%左右,其余热送钢坯只能冷装入炉,造成动力能源浪费严重,也增加了钢坯管理的难度。另外由于Φ25 mm规格采用单线轧制,轧制速度过高导致在生产过程中出现波浪弯质量缺陷,为了解决以上这些制约生产的难题,挖掘中棒设备潜力,进一步释放中棒产能,降低动力能源消耗,有必要对Φ25 mm规格螺纹钢生产工艺进行改进,采用两切分轧制就成为首选,既可有效解决连铸同轧钢工序能力匹配问题,又能取得可观的经济效益。中棒生产线Φ25 mm规格两切分轧制于2015年4月一次性过钢成功,现机时产量达到225 t/h以上,平均日产达到4800t/天,目前国内只有川威一家开发成功。

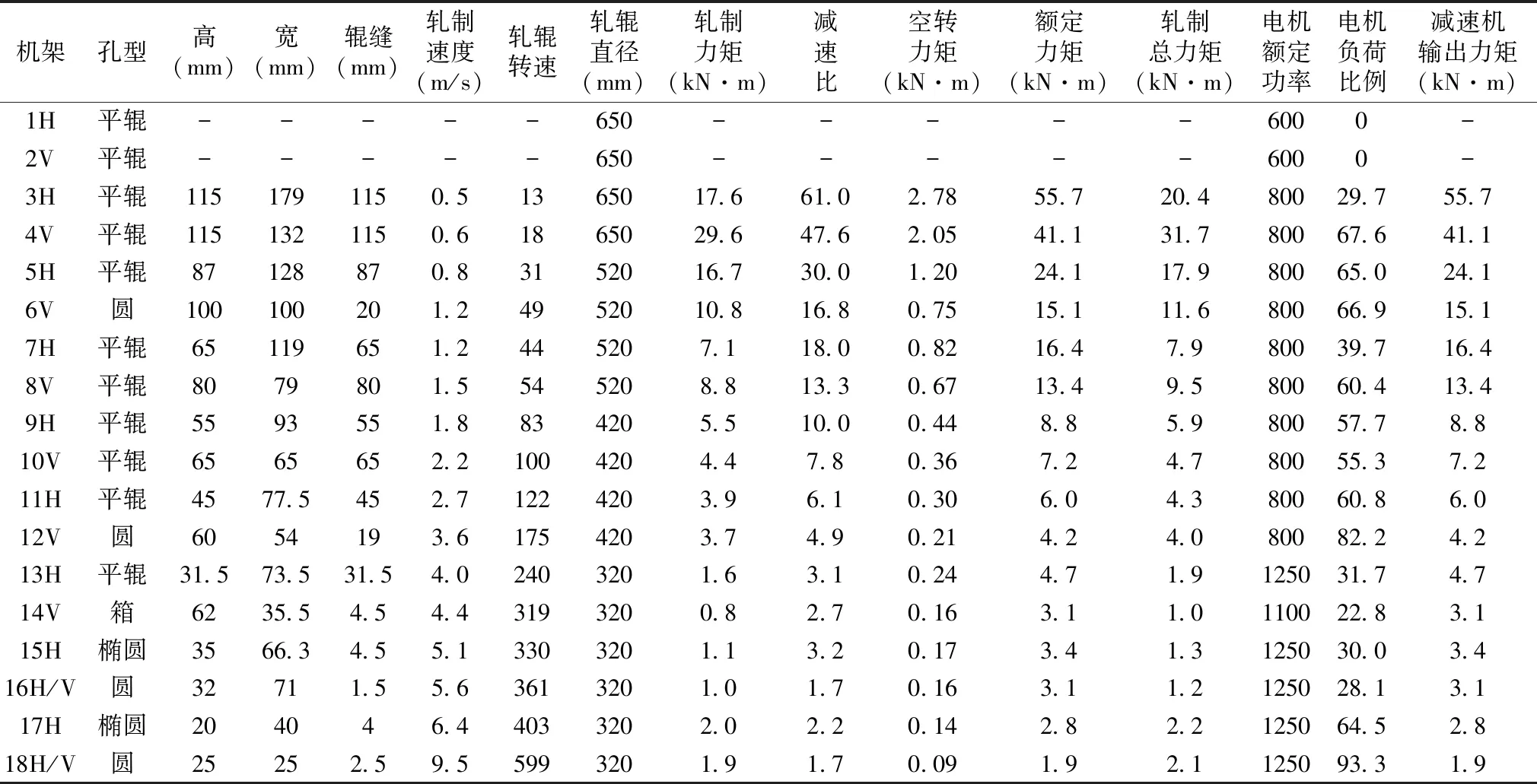

1.2 设备能力校核

Φ25 mm规格采用两切分轧制,切分机架会将前道次来料一分为二,这会造成道次变形量急剧增大而导致载荷大幅度增加,可能会超过设备承受能力,尤其是轧机负荷能力和齿箱能力。为避免中棒现有轧线设备在轧制Φ25 mm规格两切分时造成损坏,在设计两切分工艺前对中棒现有设备的电机负荷能力和齿箱能力进行校核,其中电机负荷校核见表1。经过理论计算,中棒现有设备电机功率和轧制力矩完全满足轧制Φ25 mm规格两切分的要求。齿箱校核请齿箱专业厂家进行校核,经校核,齿箱也完全满足轧制Φ25 mm规格两切分的要求。

表1 电机负荷校核

1.3 孔型系统设计

孔型系统设计是否恰当是孔型设计好坏的关键因素。在Φ25 mm规格两切分孔型系统的设计中, 粗、中轧孔型系统采用与其它产品共用的孔型系统, 以减少换辊架次、提高生产作业率。精轧孔型系统则有两种方案选择,其区别在K6、K5道次设计不同,两种方案都有各自的优缺点。方案一:K6、K5道次采用梅花方孔型,优点是K5道次轧件进入预切分K4道次时可以自动对中,料型尺寸精度高;但由于菱形孔极易磨损, 使料型端面会向椭圆形变化, 造成下道次孔型凸度的快速磨损, 导致来料充满度不足而影响切分轧制“两线差”, 因此梅花方孔型系统适用于延伸系数大的小规格品种的切分轧制。方案二:K6道次采用平辊无孔型轧制,K5道次采用扁方孔型系统轧制,料型可调整的余量较大, 具有延伸系数小、孔型不易磨损、切分轧制稳定的优点, 适用于延伸系数小的大规格品种切分轧制。由于中棒生产Φ25 mm大规格产品,因此最终采用方案二的孔型系统,见图1。

1.3.1K3切分孔型的设计

K3切分孔型由两个平行的圆孔组成, 二者通过中间窄而薄的连接带连接,孔型两侧边适当外扩, 以有利于轧件的顺利咬入和良好脱槽。切分孔型通过切分楔对预切分道次来料的中间连接带进行压下, 轧出与切分孔型形状相似的料型, 并使连接带的厚度变薄以达到能够将两个并联轧件切开的状态。

图1 孔型系统

轧件在K3切分孔型中轧制时不均匀变形会进一步加剧,切分楔的磨损也会加剧,轧件的宽展与压下呈线性关系,是一种强迫宽展,因此K3切分道次的延伸系数不能设计过大, 我厂采用μ=1.12,轧件断面收缩率设计为ψ<15%;切分孔型的充满度在设计时大于预切分孔, 经验数据一般为96%。在切分孔型中侧壁斜度夹角略大于预切分孔,取35°;为避免磨损过快, 切分楔取圆角过渡R=0.8 mm, 并且低于辊面;切分孔型中切分楔角度的设计非常关键, 设计时应略大于预切分孔切分楔角度,通过多次优化并结合现场实际情况, 将切分楔角度设计为 60°;轧件切分连接带的厚度设定为l mm左右。

1.3.2K4预切分孔型的设计

K4道次为预切分孔型,该孔型设计为哑铃形状,主要起保证轧件良好均匀性的作用以满足K3切分道次对来料的工艺要求,使切分楔能够对上道次来料的压下精准定位,并精确分配对称来料的断面面积,从而确保轧件在切分道次运行的均匀性和稳定性。轧件在预切分孔型运行中,轧件的压下变形量很大,受力严重不均匀,因此切分楔磨损较快,切分带处的内应力大,切分带处压下系数远高于槽底;轧件在K4道次中为强迫宽展,因此轧件先变宽然后再略微收窄,最后再通过强行宽展直至充满孔型[1]。

设计预切分孔型时, 延伸系数合理分配很重要, 一般控制在1.1~1.3左右;为了避免切分楔磨损过快,轧件充满度不应过大,经验数据一般为90%左右;为了减小侧壁轧件宽展, 侧壁斜度夹角小于等于30°;为保证切分楔形状和尺寸满足工艺要求, 同时还要兼顾切分楔磨损不能过快,顶部设计R≥3 mm的圆角进行过渡;为满足切分楔压下精准定位,保证一定的压下量和水平方向分力, 切分楔角度一般控制在55°~60°。

1.3.3K5扁方孔型设计

K5道次为扁方孔型设计,主要作用是规整K6道次来料尺寸,满足K4预切分道次对来料断面面积和尺寸的均匀性要求。该孔型设计要求是:(1)K5孔型面积的大小应满足K4道次延伸系数在1.1~1.3之间的要求。(2)扁方孔型由于延伸系数较小,对轧件主要起细微规整的作用,根据实际生产数据测算,其侧壁斜度一般设计在6°~8°之间,以达到限制K5道次轧件宽展的目的;K5道次槽底一般比来料高度小0.5~1 mm;根据实际生产经验,孔高设计为61.5 mm,槽口宽设计为38 mm,圆角设计为R=5 mm,辊缝设计为S=4.5 mm。

1.3.4K6平辊无孔型设计

K6道次为平辊无孔型轧制设计,来料进入该道次主要以宽展为主,延伸和断面收缩都较小,对K6轧件的尺寸要求主要通过K7道次的压下来实现。K6道次的辊缝设计以轧件进入K5扁方孔型后的压下量和宽展量为参考,通常K6道次辊缝的设计值比K5道次槽底宽约0.5~1 mm,辊缝值按照S=31.5 mm设计。

1.4 导卫装置设计

在实际生产中, 导卫装置是保证轧制过程中轧件顺利进出前后道次孔型的关键设备,中棒Φ25 mm规格两切分生产的导卫装置设计见表2。

表2 导卫系统

1.4.1扭转导卫

扭转导卫设计的关键是扭转角度的设计,当扭转角确定后,主要通过调整导轮间隙和来料尺寸来保证正常扭转。扭转角度的计算方法如下[2]:

β≈La×α/(Lb一Lc)

(1)

式中:β—扭转导卫相同轧件之间的扭转角度;

La—扭转辊到轧机中心线的距离;

Lb—相邻两机架间间距;

Lc—下道次机架入口导卫与下道次机架轧辊中心线的间距;

α—轧件进入下道次机架的扭转角度。

1.4.2切分导卫

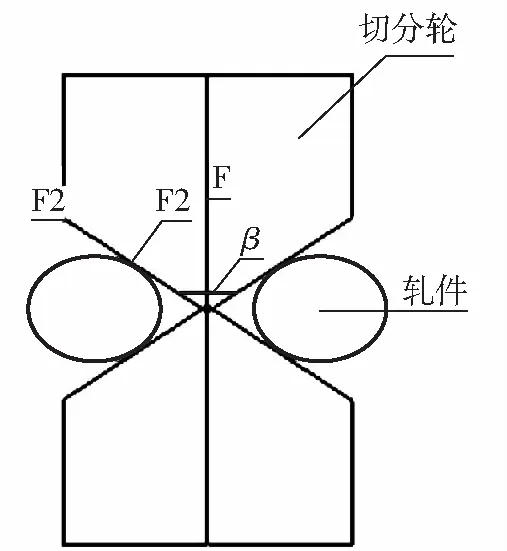

切分导卫的主要作用是将从预切分道次的来料切开,让其顺利进入下一道次的导卫中。切分轮楔形角度对切分轮和切分轮轴承的使用寿命起着重要作用。切分轮楔形角度与切分轮的受力分析见图2[2]。

图2 切分轮受力分析

F1=F×cos(β/2)

(2)

F2=F×sin(β/2)

(3)

式中:β是切分轮楔形角度;F是轧件在切分轮处所受作用力;F1是轧件在轴承处所受载荷力;F2是轧件在切分轮处所受摩擦阻力。

当F受力不变时,楔形角β的大小对F1和 F2的影响不尽相同:β角度大于90°时,楔形角越大,F2越大,F1则越小;β角度小于90°时,楔形角越小,F2越小,F1则越大;β角度呈90°垂直时,则F1同F2大小相同。因此β角度越小,轴承受力越大则越易损坏;β角度越大,切分轮摩擦阻力越大则磨损越快,会造成切分刀片粘钢而发生堆钢工艺事故。

2 开发应用效果

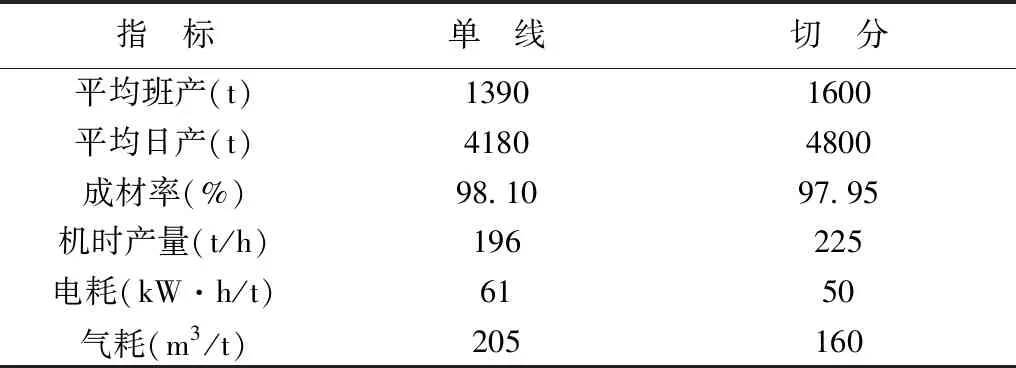

我厂通过近几年时间对Φ25 mm规格两切分工艺的不断摸索和优化,较好地掌握了Φ25 mm规格带肋钢筋两切分轧制技术的调整和操作要点,日产量不断提高,目前,Φ25 mm规格带肋钢筋主要经济指标改进前后对比情况如表3所示。

表3 改进前后经济技术指标对比

从表3可以看出,Φ25 mm规格两切分轧制技术的开发使得Φ25 mm规格带肋钢筋不但平均日产得到大幅度提高,吨钢能耗也得到显著降低,取得了良好的经济效益。

3 结语

(1) 现阶段,Φ25 mm规格带肋钢筋两切分轧制技术为国内最大切分规格,采用此项轧制技术首先轧线设备的主机列电机、减速机能力和齿箱能力必须进行校核以满足工艺要求;

(2 )Φ25 mm规格带肋钢筋两切分轧制技术开发成功,孔型系统设计和导卫装置设计是关键,尤其是切分孔型设计、扭转导卫和切分导卫的设计更是核心;

(3)Φ25 mm规格带肋钢筋两切分轧制技术的成功开发,大幅度提升了该规格的产能,与单线轧制相比,日产提高了600 t左右,有效解决了连铸同轧钢工序能力匹配问题,提高了钢坯热送率,取得了可观的经济效益;

(4)Φ25 mm规格带肋钢筋两切分轧制技术的成功开发,使得吨钢能耗得到显著降低,相比单线降低了12.91元/吨,同时还解决了Φ25 mm规格单线轧制易产生波浪弯的问题,提高了该规格的产品质量,为增强企业的市场竞争力做出了较大贡献。