研磨体形状对亚细晶硬质合金混合料研磨效率及合金性能的影响

2019-08-29王慧群石丽秋

王慧群,彭 晖,石丽秋

(自贡硬质合金有限责任公司成都分公司,四川 成都 610100)

硬质合金具有很高的硬度、强度、耐磨性和耐腐蚀性,被誉为“工业的牙齿”。细晶、粗晶、梯度硬质合金材料是该行业高性能合金发展的重要方向[1-2]。硬质合金是典型粉末冶金材料,其生产工序包括三个典型流程,即球磨、成型、烧结,每一道工序的控制都对合金性能有重要影响[3-4]。混合料制备是合金生产的第一道关键工序,湿磨是获得合格混合料的关键步骤。影响湿磨的主要工艺参数有球磨筒传速、球磨时间、球料比、球磨介质,充填系数,以及磨球的种类、尺寸、以至于形状,都对混合料质量有影响[5-6]。针对亚细晶硬质合金的制备,重点对比分析与研究了球磨过程磨球形状、球磨时间对球磨混合料的性能及合金性能的影响。

1 实验过程及方法

实验用研磨体为φ6.35 mm的合金球及φ6.35 mm×10 mm的合金棒。原料粉末为市售费氏粒度0.88 μm WC粉(含少量Cr、V)、费氏粒度≤1.0 μm Co粉。球磨过程加入己烷和石蜡,球料比为5∶1。首先将原料WC粉末在相同条件下分别球磨8小时、12小时、16小时及20小时,之后加入Co粉等配料并进行二次球磨。Co加入量为10%(质量分数)。将经过湿磨、干燥后的混合料压制成6.25 mm×5.5 mm×20 mm的条状试样,在1400 ℃、5.0 MPa氩气压力下低压烧结,烧结保温保压时间共90分钟。采用日本日立S-3000N扫描电子显微镜观察WC粉末的形貌;采用LEICA DMI5000M金相显微镜观察烧结合金样品组织结构,并采用定量金相法——直线截距法统计计算WC颗粒数及WC的晶粒度;按照ISO标准,采用阿基米德定律测试烧结合金样品的密度;用上海材料试验机厂制造的HRC-150数显洛氏硬度计检测烧结合金样品的洛氏硬度;用恒一企业有限公司制造的FV-800型维氏硬度计检测烧结合金样品的维氏硬度、断裂韧性;用长沙贤友电子科技开发有限公司制造的YSK-IV矫顽磁力计进行矫顽力检测。采用合金球和合金棒球磨的混合料及烧结的合金,其制备的其它所有条件都相同。

2 实验结果与讨论

2.1 球磨WC粉末分析

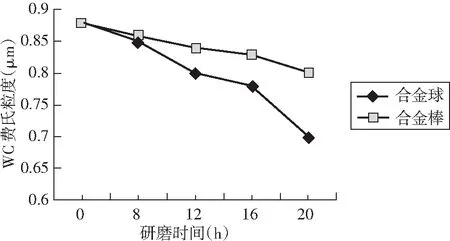

图1所示为采用合金球和合金棒作为磨球时WC的粒度随球磨时间的变化关系。从前面可知,原料WC粉末费氏粒度0.88 μm,在最初研磨8小时后,合金球和合金棒对WC粉末费氏粒度的影响并不明显,随着球磨时间的延长,WC的费氏粒度差异加大,16小时、20小时后合金球对应粉末平均费氏粒度下降到0.78 μm 、0.7 μm,合金棒对应球磨粉末粒度为0.83 μm、0.80 μm。两者对比发现,采用合金球研磨WC的粒度比采用合金棒研磨WC的粒度细,说明合金球研磨的效率高于合金棒。

图1 WC 费氏粒度随球磨时间的变化关系

图2 WC形貌随球磨时间的变化

用SEM对球磨WC粉末的形貌进行了观察与研究,发现无论采用合金球还是合金棒进行球磨,混合料都比较均匀;WC粉末球磨8小时、12小时、16小时、20小时后,其形貌的变化都不明显;两者球磨后WC粉末都有轻微聚集,但相比之下,采用合金棒研磨的WC粉末其聚集的趋势较小一些、粉末略为均匀。这是因为亚细混合料因具有较高的表面积和表面能易产生聚集[5],粉末越细,聚集越明显,采用合金球研磨的WC粉末聚集更明显也正说明其粒度更细。图2所示为采用合金球和合金棒作为磨球时球磨8小时、20小时后WC粉末的SEM图。

2.2 合金的组织分析

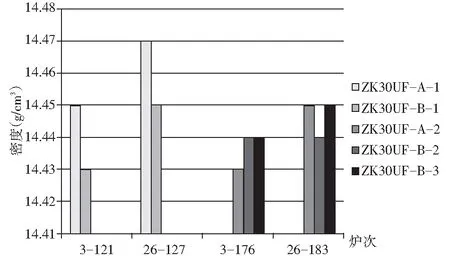

图3所示为烧结合金密度。从图3看出,几种烧结合金密度范围为14.40~14.47 g/cm3。相比较,WC球磨20小时再加入Co粉球磨14小时,合金球球磨混合料的烧结合金密度略高于合金棒对应混合料合金,见图3中对应的3-121、26-127炉次。但WC球磨16小时再加入Co粉球磨两者对比不明显,两者密度高、低交叉出现,且差异在分析误差范围内;延长加入Co粉后球磨时间合金密度变化并不明显,见图3中3-176、26-183炉次对应数据。

硬质合金的烧结属于典型液相烧结,烧结过程主要分为4个阶段:1)脱除成形剂及消除应力的预烧(<800 ℃);2)固相烧结阶段(800 ℃~共晶温度,WC-Co合金平衡共晶温度约1340 ℃);3)液相烧结阶段(共晶温度~烧结温度);4)冷却阶段温度(烧结温)~室温。第三阶段烧结体中的某些固相反应加剧,扩散速度增加,颗粒塑性流动加强,使烧结体出现明显的收缩;第四阶段烧结出现液相,烧结体收缩很快完成,碳化物晶粒长大并形成骨架,从而奠定了合金的基本组织结构。

图3 烧结合金密度

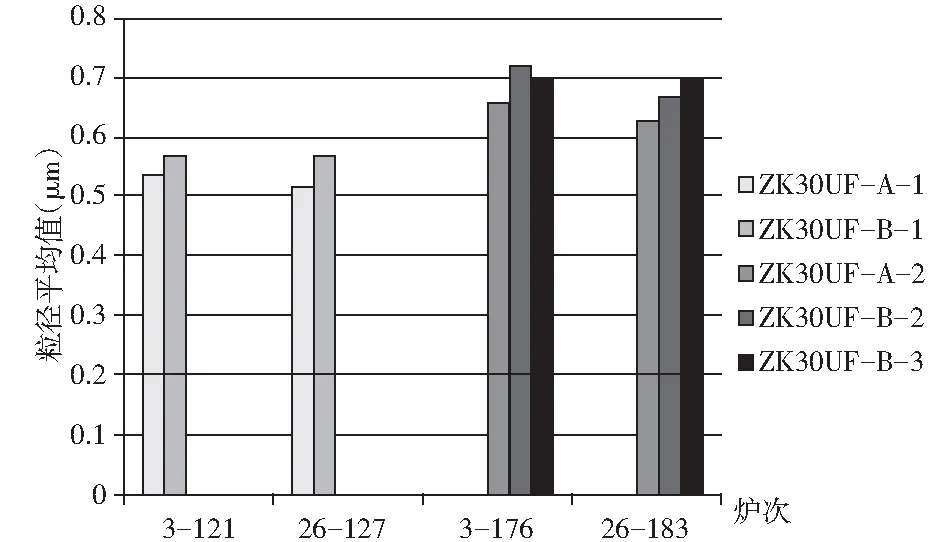

图4所示为混合料压制烧结后所得合金样品的金相组织,图5、图6是对应晶粒统计平均值和晶粒分段统计结果。从图4金相结果可看出,两者对应合金的金相组织都比较均匀、细密;同一烧结条件下,合金球对应合金的WC晶粒度总体比合金棒对应合金的晶粒度细(如图4),且前者的粘结相分布更均匀,后者粘结相存在局部聚集现象。

图6 所示WC粒度组成统计结果表明,1.0 μm以下的晶粒数两者相差不多,但是晶粒度在1.0~2.0 μm范围内的数目,后者明显多于前者(如图6)。从图5还可以看出球磨16小时和20小时,后者粒度略细,即随着球磨时间的延长,合金的晶粒度趋于细化。说明合金晶粒度与球磨粉末粒度有一定对应关系,一般粉末越细,合金晶粒度也细[4],当然前提是烧结工艺的选择要合理,即在烧结过程没有异常长大出现。

对比分析了同时采用合金棒作为研磨体并延长球磨时间4小时的合金,其平均晶粒度略有降低,但是仍未能降低至采用合金球作为研磨体时的晶粒度,甚至有粗化的现象,说明合金球研磨效率确实高于合金棒,即便通过延长研磨时间也不能有效地提高合金棒的研磨效率,其原因应该是合金球与粉末有更好的接触和能量交换,其研磨效率更高。

2.3 合金的性能

2.3.1合金的矫顽力

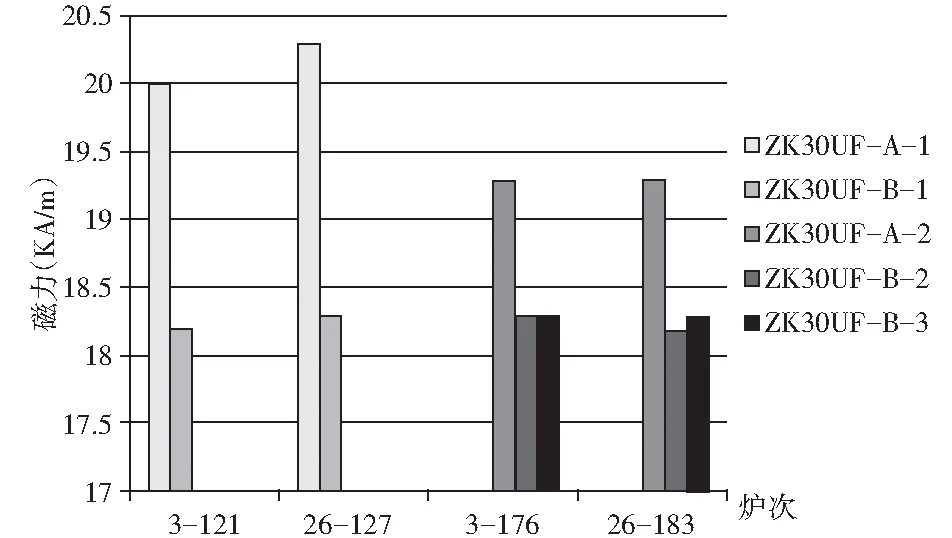

图7所示为采用合金球和合金棒研磨混合料对应合金磁性能(矫顽力)的分析结果。硬质合金在使用中对矫顽力没有具体要求,但它可用来评定合金的组织状况。从图7可以看出,合金矫顽力在18.4~20.6 kA/m范围。合金球对应合金的矫顽力比合金棒对应合金矫顽力略大。在成分相同的情况下,一般硬质合金的碳化钨晶粒越细,钴相分散程度越高,矫顽力也越大。硬质合金磁性能与磁性钴有密切关系,但晶体中的各种点缺陷、位错、晶界、堆垛层错、相界等都可以通过对合金磁畴壁的钉扎进一步影响合金磁性能。晶粒细化可以增加晶界的数量,对合金磁性能的提高有一定作用。从2.2中对合金的金相分析可知,采用合金球作为研磨体其对应合金的晶粒度总体比合金棒对应合金的晶粒度细,所以前者的磁性能优于后者。

图4 合金金相组织

图5 烧结合金WC平均粒度统计结果

2.3.2合金的硬度

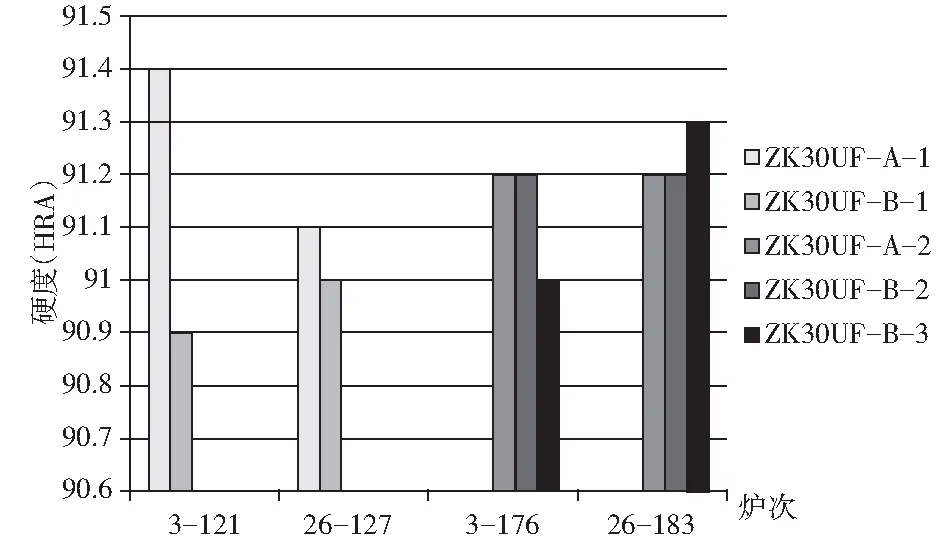

图8是合金洛氏硬度和维氏硬度测量结果。硬质合金属于金属陶瓷复合材料,质硬脆,其HRA硬度值一般在85~93之间,在钴含量相同的情况下,硬度值随WC晶粒的细化而增高。从图8中看出,合金球对应合金的硬度值较高,HRA为91.1~91.4,HV30值为1552~1573;合金棒对应合金的HRA为90.9~91.3,HV30值为1532~1552。总的来看,前者硬度高于后者,合金棒对应合金即便是通过延长二次球磨时间,其对应硬度值也没有有效提高。进一步印证了合金球对应合金的WC晶粒度更细。

图6 烧结合金WC粒度组成统计结果对比

图7 烧结合金的矫顽力

2.3.3合金的断裂韧性

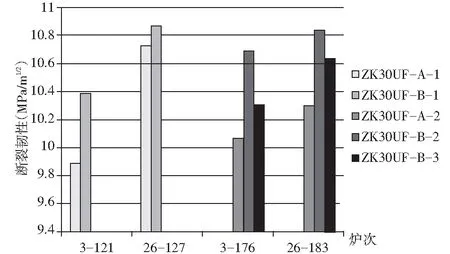

断裂韧性KIC是含有临界尺寸缺陷试样的强度测量尺度,它反映了材料塑性变形和断裂全过程中吸收能量的能力,是强度和塑性的综合表现,通俗讲就是材料阻止裂纹扩展的能力。图9是合金的断裂韧性测试结果。从图9看出,合金球对应合金断裂韧性数值在9.85~10.75 MPa/m1/2范围,合金棒对应合金在10.35~10.86 MPa/m1/2范围,两者断裂韧性相差不大,都比较好,但后者断裂韧性还是略优于前者。硬质合金裂纹扩展的形式有三种,其中低钴细晶粒合金以沿晶界扩展为主,从前面对合金组织的分析可知,合金球对应合金的晶粒度比合金棒对应合金略细,理论上晶粒细化,晶界增多,使得钴相平均自由程降低[7],从而导致合金的断裂韧性降低。

(a)洛氏硬度

(b)维氏硬度图8 烧结合金的硬度值

图9 烧结合金的断裂韧性

3 结论

针对亚细晶粒合金,对球磨过程研磨体形状以及球磨时间对球磨效率和合金性能的影响进行了较为详细的实验与结果分析,得到如下结论:

(1)球磨过程,用合金球和合金棒球磨20小时后对应WC粉费氏粒度为0.7 μm、0.82 μm,前者WC粒度比后者的细,说明合金球的研磨效率要比合金棒的研磨效率高;两者对应的球磨粉末总体分布比较均匀伴少量聚集,但前者的聚集略多。

(2)采用合金球和合金棒作为研磨体制备的合金,其组织都比较均匀、细密,但前者Co分布更均匀;1.0 μm以下的晶粒数两者相差不多,但是晶粒度在1.0~2.0 μm范围内的数目后者明显多于前者,即合金球对应合金的平均晶粒比合金棒的略细。

(3)采用合金球和合金棒作为研磨体,其矫顽力在18.4~20.6 KA/m范围,前者大于后者;合金球对应硬度值较高,HRA为91.1~91.4,合金棒对应HRA为90.9~91.3,前者硬度高于后者;断裂韧性后者略优。

(4)对于亚细晶粒硬质合金的工业化生产而言,用合金球作混合料制备的研磨体有利于提高研磨效率,适合制备综合性能更加优良的合金。