球磨时间对钼钨合金粉物理性能及烧结特性的影响

2018-11-02王娜,朱琦,席莎,安耿,2,武洲,何凯,王锦

王 娜,朱 琦,席 莎,安 耿,2,武 洲,何 凯,王 锦

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077) (2.西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 引 言

钼钨合金是以金属钼及钨组成的合金。钼和钨是同族元素,原子半径相同,同属于体心立方晶格,晶格常数相差无几,能形成均匀的固溶体[1]。其中,含钨30%(质量分数)的钨钼合金具有优异的耐液态锌的腐蚀作用,用以制造炼锌工业中的搅拌器、管道和容器内衬及其他部件。钨钼合金由于具有较高的再结晶温度和高温强度[2],性能与钨相近而密度比钨小,所以也可用作相应的高温条件下火箭、导弹中的高温构件、电子管的灯丝、零件以及其他高温材料。钼钨合金的坯料制备方法有粉末冶金法、真空电弧熔炼法和真空电子轰击熔炼法3种。粉末冶金法应用最广泛,因为该法工艺简单并能获得晶粒细小的合金坯料而有利于后续的压力加工。粉末冶金法主要工艺为:将钼粉和钨粉按比例进行机械混合制备钼钨合金粉;采用冷等静压法压制成坯料;再在通氢的高温烧结炉中烧结成合金坯料;最后将烧结坯料经压力加工成棒、板、丝或其他型材。

在整个粉末冶金工序中,制备钼钨合金粉是第一道关键工序,因此,本文以含钨30%的钼钨合金粉为研究对象,主要探讨了球磨时间对合金粉的微观形貌、松装密度、费氏粒度及烧结性能的影响,最终确定出最优的球磨时间。

1 实验过程

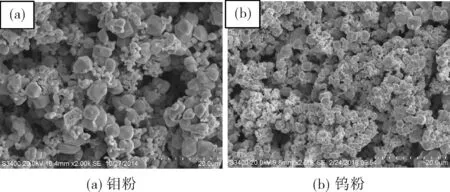

选用费氏粒度为3.0~3.5 μm的钼粉和2.0~2.5 μm的钨粉为原料,纯度达到99.96%以上。采用二步混料法[2]制备钼钨合金粉,即:先将设计质量的钨粉与部分钼粉进行预混,再将预混料与终混料质量的1/10分层逐步加入混料机中进行球磨。球磨时间分别为10 h、15 h、20 h和25 h。实验用钼粉和钨粉的微观形貌见图1。

图1 实验用原料的微观形貌

钼钨合金粉的微观形貌利用S3400N型扫描电镜观察,松装密度采用斯柯特容量法测量,费氏粒度采用费氏仪测量。钼钨合金烧结态金相组织用光学显微镜观察。

2 结果与讨论

2.1 钼钨合金粉的物理性能

图2 不同球磨时间下的钼钨合金粉微观形貌

球磨工艺中球磨效果主要受球磨时间、球料比、球磨转速及球磨介质的影响。固定球料比、球磨转速及球磨介质,研究球磨时间对钼钨合金粉物理性能的影响。图2为不同球磨时间下的钼钨合金粉微观形貌。从图中可以看出,随着球磨时间的延长,钼钨合金粉的平均粒度变小。当球磨时间为10 h时,钼粉和钨粉颗粒分布不均匀,有团聚现象。当球磨时间增加至15 h时,整体的粉末颗粒粒度有所变小,但是仍然有粉末团聚。随着球磨时间的延长,时间为20 h时,粉末颗粒的团聚基本消除,钼粉和钨粉颗粒均匀分布,整体的粉末颗粒粒度变化不大。当球磨时间增加至25 h时,粉末颗粒粒度稍有减小,粉末颗粒的团聚也基本消除,钼粉和钨粉颗粒均匀分布。由此可见,当球磨时间在20 h以上时,可以制备出均匀的钼钨合金粉末。

不同球磨时间下钼钨合金粉的费氏粒度和松装密度结果见图3。由图中结果可见,随着球磨时间的延长,钼钨合金粉的费氏粒度逐渐减小;钼钨合金粉的松装密度逐渐增大。随着球磨时间的增大,钼钨合金粉的大颗粒逐渐减少,小颗粒逐渐增多,说明钼钨合金粉在混合过程中,颗粒之间通过相互摩擦,将单颗粒或二次颗粒通过范德华力黏结而成的团聚颗粒即假性颗粒打碎,从而出现了更多更细的单颗粒或二次颗粒。由于钼钨合金粉中大颗粒被打散减少,细小颗粒增多,因此随着球磨时间的延长,费氏粒度呈减小趋势,从3.23 μm降至3.15 μm[3-4]。

钼钨合金粉的松装密度随着假性颗粒之间的缝隙被细小颗粒填塞后,相对体积质量越来越大,致使钼钨合金粉的松装密度随球磨时间的延长而增大,而且当混合合时间为25 h时,合金粉的松装密度增大至2.21 g/cm3,较球磨10 h的合金粉增加了约32%。

图3 不同球磨时间下钼钨合金粉物理性能

2.2 钼钨合金烧结特性

钼和钨是同族元素,原子半径相同(0.316 nm),同属于体心立方晶格,晶格常数相差无几(0.314 67 nm和0.314 1 nm),能形成连续的固溶体。不同球磨时间下的钼钨合金烧结态金相组织见图4。由图4可见,钼和钨形成了均匀的组织。随着球磨时间的延长,晶粒变细小。在球磨时间20 h以上,能够制备出颗粒大小均匀、团聚少的合金粉末,在烧结过程中,颗粒烧结所需能量基本一致,从而致使烧结态钼钨合金的组织颗粒均匀分布。与图5的结果一致。

不同球磨时间下钼钨合金烧结态断口形貌如图5所示。由图5可见,钼钨合金的断口均属于沿晶断裂,晶面和晶界处的小凹坑是钨颗粒脱落后所致。

图4 不同球磨时间下的钼钨合金烧结态金相组织

图5 不同球磨时间下钼钨合金烧结态断口

随着球磨时间延长,钼钨合金断口晶粒尺寸变小,与图4的结果一致。在固相烧结过程中,物质的迁移主要是通过扩散实现的[5],扩散是决定合金化的主要动力学因素,凡是促进扩散的一切条件,均有利于烧结过程及获得最优的性能。烧结时,在粉末颗粒接触面上容易形成稳定的晶界,特别是细小粉末烧结后易形成更多的网状晶界与孔隙互相交错,使烧结颈边缘和细孔隙表面的过剩空位容易通过邻接的晶界进行扩散或吸收,细小粉末颗粒表面能高,表面的活性原子愈多,扩散愈易进行[6],结果使得颗粒间距缩短,引起物质迁移,烧结体发生致密化[7],这也是随球磨时间延长,钼钨合金相对密度增加的原因。

不同球磨时间下钼钨合金烧结态密度见图6。根据理论密度的计算公式1,得到含30%钨的钼钨合金的理论密度为11.88 g/cm3,再根据实测的密度,求得相对密度。随着球磨时间的延长,钼钨合金烧结态相对密度呈增长趋势。球磨时间在20 h以上时,钼钨合金的相对密度可以达到99%以上。

图6 不同球磨时间下钼钨合金烧结态密度

(公式1)

式中,ρ理论为合金的理论密度,g/cm3;Xi为合金成分元素的质量百分比,%;ρi为合金成分元素的理论密度,g/cm3。

3 结 论

(1)随着球磨时间的延长,钼钨合金粉的颗粒团聚减少,松装密度增大,费氏粒度减小,相对密度增大。

(2)当球磨时间在20 h以上时,钼钨合金粉的颗粒分布均匀,松装密度增大至2.07 g/cm3以上,费氏粒度减少至3.20 μm以下,烧结后钼钨合金相对密度达到99%以上。