安钢2号高炉大修放残铁实践

2019-08-29宋燕民

宋燕民

(安阳钢铁股份有限公司,河南 安阳 455004)

安钢2号高炉于2007年6月28日建成投产,有效炉容2800 m3。自2014年以来,随着高炉进入炉役后期,冷却壁漏水较多,炉缸侵蚀严重,炉缸异常侵蚀区的温度持续升高,高炉采取了诸如在线压浆、钒钛矿护炉、减风生产、堵风口等措施,控制碳砖温度维持生产;于2016年9月20日停炉大修,第一代炉役为9年零3个月,累计产铁19 450 kt,单位炉容产铁6946 t/ m3。大修时为缩短工期,减少炉内残铁处理时间,采取了高炉停炉后放残铁的方案。

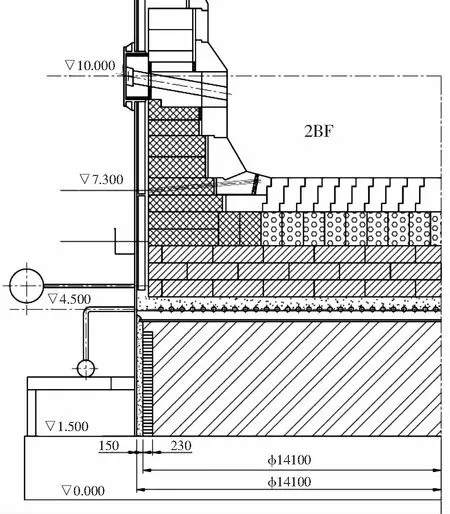

1 炉缸结构

高炉设计3个铁口,30个风口,炉缸直径11 600 mm,炉缸高度4900 mm,死铁层深度为2400 mm,炉底、炉缸采用半石墨碳块-陶瓷砌体复合炉衬结合水冷薄炉底碳砖结构。炉底中心下部砌筑高导热半石墨化碳砖(高1200 mm),上部砌筑微孔碳砖(高800 mm),最上部立砌两层刚玉莫来石砖(高800 mm),炉缸内侧砌刚玉莫来石砖,宽度350-750 mm,外侧环砌微孔碳砖,高度5800 mm,宽度:1000-1350 mm;在炉缸、炉底交接处采用加厚陶瓷质耐火材料和微孔碳砖砌筑结构,如图1所示。炉缸共有 4 层冷却壁,铁口使用刚玉质和碳质组合砖;冷却系统为联合软水密闭循环冷却,循环软水总量4250 m3/h,水压0.75 MPa。

2 残铁孔位置确定

根据当时能正常使用的炉缸热电偶测量数据,结合炉壳外部测温,找出温度较高的区域,也就是炉缸侧壁侵蚀最严重的区域,经过测量对比分析,在8号风口下部标高7.5 m处和在11号风口下部标高6.8 m处两个区域温度相对较高。但根据现场情况8号风口下部干涉物太多,无法进行放残铁操作;相比11号风口下部空间较为宽敞,更有利于放残铁操作;再经过采用红外成像仪对11号风口下部高温区域炉壳多次测温对比,为确保残铁能一次性放出,最终将残铁口定在11号风口下部标高7.3 m的位置,炉底7层碳砖下部,如图2所示。

图1 炉缸结构图

图2 残铁孔位置示意图

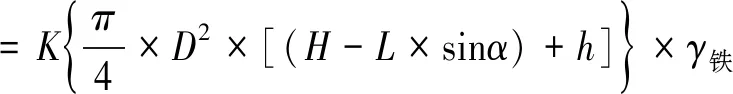

3残铁量估算[1]

根据经验公式对炉内残铁进行估算:

式中:

T残-残铁数量,t;

K-炉缸侵蚀系数,一般为0.3~0.6,本次取0.4;

D-炉缸直径,为11.6 m;

H-炉底至铁口高度,为2.4 m;

L-铁口深度,为3 m;

α-停炉前的铁口角度;

h-估计炉缸侵蚀深度,取0.9 m;

γ铁-残铁密度,取5.5 t/m3;

T残≈620t

根据计算得出炉内残铁约有620 t。

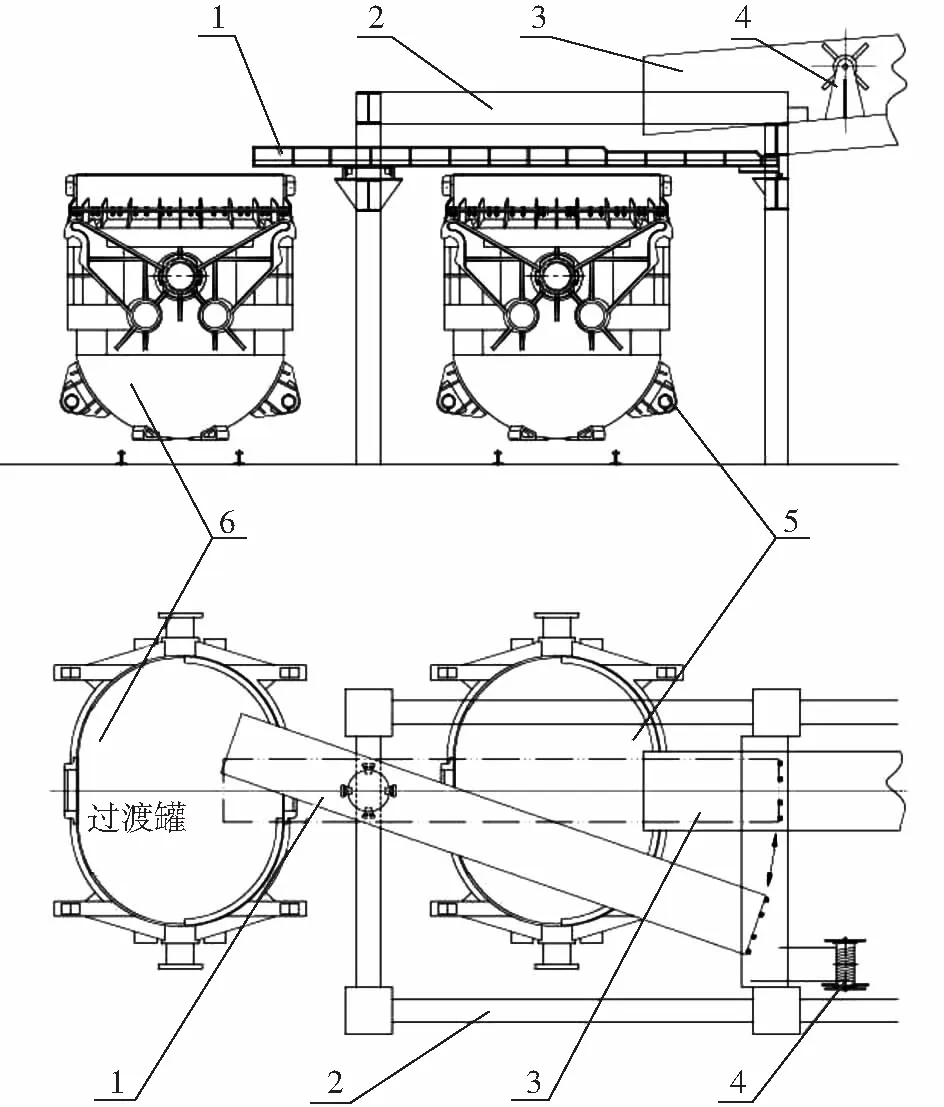

4 放残铁方案确定

高炉停炉采用空料线炉顶打水法,从炉喉十字测温孔插入喷水管来控制炉顶温度,把料面降至风口中心线位置后休风停炉。为确保安全,放残铁操作在高炉休风后进行,由炉缸炉底外侧烧入炉内,制作残铁口。铁水经过提前制作的残铁沟,流入残铁罐内。由于铁道线弧度较大,不适宜使用过渡槽进行罐与罐之间的过渡,所以铁水罐间的铁水过渡确定采用摆动溜槽形式。残铁平台及残铁沟停炉前提前进行制作安装,高炉停炉前安排小休风检修,将残铁口处涉及到的一、二段4块冷却壁水管断水,三段以上冷却壁进水就近与其它水管并联改造,保证冷却强度。根据现场的环境,出铁场下部立柱和大梁的结构布局将残铁沟的路由全部封死,残铁沟路由只能转至出铁场平台外侧,出口设在两铁道中间,残铁沟展开长度约为29 m,残铁口标高为7300 mm,残铁口处沟槽底面标高为6500 mm。为了保证残铁流动顺畅,残铁沟坡度按8.5%设计,则残铁沟出口端沟槽底部标高为4035 mm,80吨铁水罐顶部标高为3700 mm,与沟槽底部高差只有335 mm,而安装摆动溜槽至少需要1200 mm的高差,如果减小残铁沟坡度来满足安装摆动溜槽的条件,残铁沟的坡度最大只有5.5%,坡度过小一旦造成铁流不畅,堵沟或外溢则将造成放残铁失败或酿成重大事故。为保证残铁沟有效坡度,将残铁沟出口设在铁道线一侧,使残铁沟长度减少了4000 mm,在保证坡度8.5%的情况下沟槽出口底面标高为4375 mm,并设计一种水平摆动溜槽为两个铁水罐进行铁水过渡,解决了诸多不利因素。如图3所示,现场将氧气、压缩空气、水、焦炉煤气等介质均引至操作平台上,残铁沟上设置安全过桥,在一旁还设置了事故残铁坑备用,残铁平台周边设置了多部安全走梯作为逃生通道。为减少兑罐作业难度,将外铁线铁水罐作为过渡罐,机车主要牵引内铁线铁水罐进行兑罐,兑罐时水平摆动溜槽将铁水引至过渡罐,内线铁水罐就位后水平摆动溜槽移开,铁水流入内线主罐。因估算炉内约有620 t残铁,至少需要准备10个80 t铁水罐,考虑安全因素,现场准备了12个罐,铁外线过渡罐停放了2个,铁内线停放了6个,其它4个在附近备用,可随时调入进行补罐。

图3 高炉放残铁现场布置图

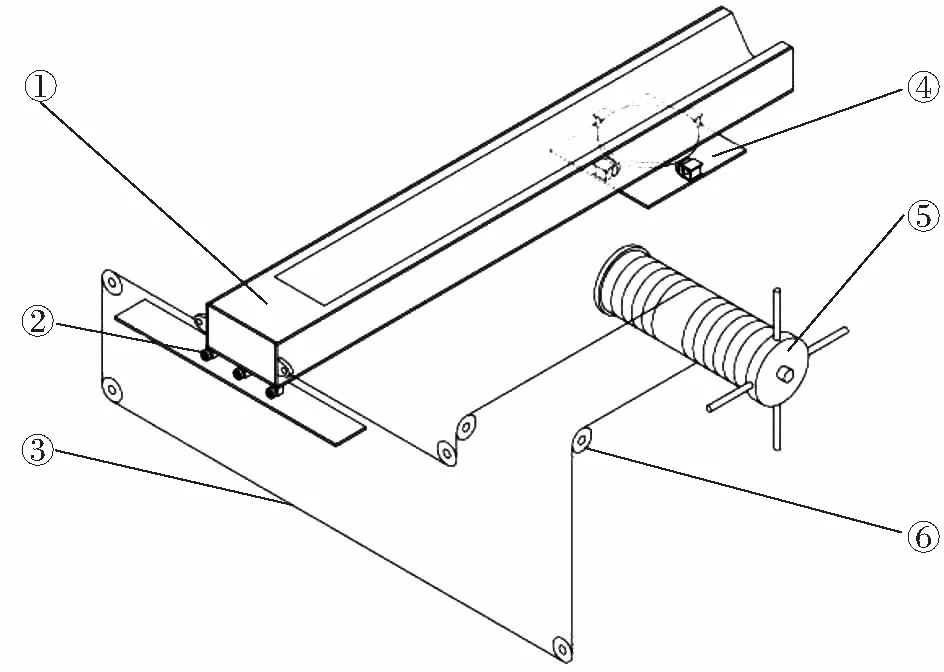

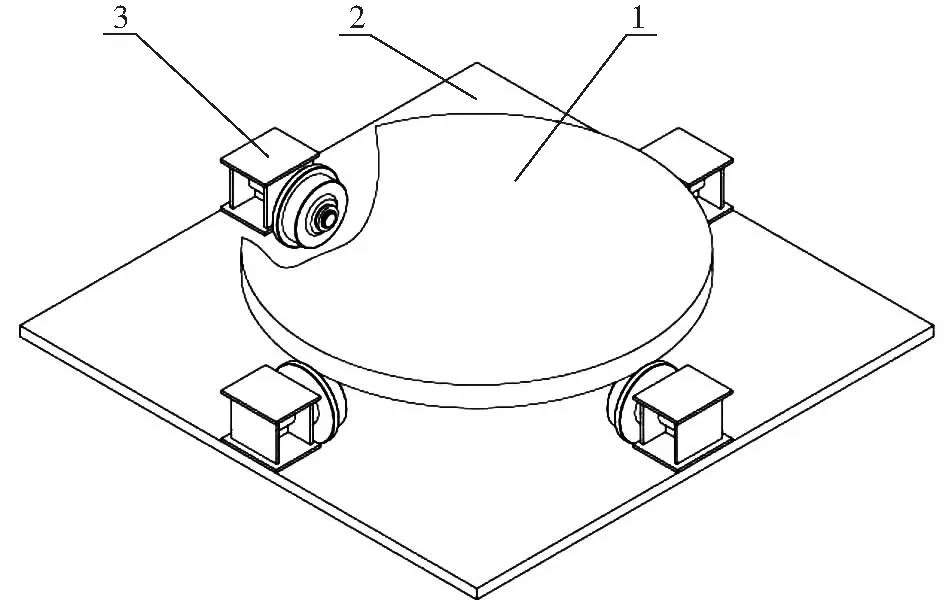

5 水平摆动溜槽工作原理

残铁沟槽出口位于铁内线一侧且底面标高与80 t铁水罐上沿高差为675 mm,根据现场情况研制出一种水平摆动溜槽,如图4所示水平摆动溜槽由槽体、行走轮、钢丝绳、回转支撑、驱动卷扬及绳轮组成;槽体长6700 mm,宽800 mm,高300 mm,外壳为钢结构,槽内用铁沟料捣制,槽体外部焊接锚固件并喷涂耐火材料,防止壳体被烧损,槽体中部端固定在回转支撑4上,入口端通过行走轮2支撑于滑道上,槽体入口端两侧各引出钢丝绳3通过绳轮6导向安装在手动卷扬5卷筒两侧,通过驱动手动卷扬5向不同方向旋转,可带动槽体绕回转支撑4进行水平摆动,实现铁水在两罐之间过渡。

图4 水平摆动溜槽工作原理图1.槽体;2.行走轮;3.钢丝绳;4.回转支撑;5.驱动卷扬;6.绳轮

回转支撑结构如图5所示,由回转底盘1、底座2和支撑轮3构成,支撑轮3固定在底座2上,底座2与两铁线之间的钢结构桁架连接,回转底盘1与槽体连接,当槽体入口端被钢丝绳牵引时可绕回转支撑中心进行水平摆动。

图5 回转支撑结构图1.回转底盘;2.底座;3.支撑轮

放残铁操作时,摆动槽体置于残铁沟一侧,如图6所示,铁水通过残铁沟3进入主罐5内,当主罐5内铁水装满时,驱动手动卷扬4将槽体摆动至与残铁沟重合,将铁流引至过渡罐6内,同时机车拖动内线铁水罐5进行换罐,内线新罐到位后反向操作手动卷扬4将槽体移开,摆动至待机位,铁水重新流入主罐5内,当过渡罐内铁水装满时更换另一个备用罐进行过渡。

6 放残铁工作安排[2]

(1)高炉停炉前监测炉缸温度,并根据现场条件确定残铁口位置。

图6 水平摆动溜槽操作示意图1.槽体;2.残铁平台;3.残铁沟;4.驱动卷扬;5.主罐;6.过渡罐

(2)提前制作安装残铁平台及残铁沟槽,残铁沟耐材捣制并烧烤(残铁口处1 m预留,停炉后炉壳和冷却壁拆除完成后再制作)。

(3)停炉前高炉小休风期间拆除残铁口附近冷却壁水管,残铁口上部冷却壁水管接联络管,调整开铁口机角度,由10°调整为12°。

(4)高炉停炉后,拆除残铁口处炉壳及冷却壁,拆除面积略大于残铁沟截面尺寸,清理干净露出环碳表面。

(5)安装残铁沟入口端,残铁沟钢壳插过炉壳固定,捣制沟内耐材并烧烤。

(6)在环碳表面标出残铁口位置,用手持式气动凿岩机进行预钻,角度上倾5°,钻孔时分多次逐步加深,每钻一定深度需用热电偶进行测量孔底温度,每次的钻孔深度要根据测温情况逐步减小,当温度接近800℃时停止钻孔。改用氧气管用氧气将残铁口烧开,将残铁放出。

(7)主要安全防护要求,放残铁区域无漏水,无积水;现场设备、电缆、管道采取有效防护措施,防止烧损;安全通道保持畅通,残铁平台上除工作人员外其他人员全部撤离。

7 放残铁

安钢2号高炉2016年9月20日6:00休风停炉,当日16:48打开残口将残铁放出,18:30残铁放完,出铁时间为102 min,共出8罐铁水,称重共计478 t,炉内剩余残铁采用绳锯切割的方法进行处理,炉内残铁计量扣杂后约170 t,故高炉停炉后炉内残铁共有约648 t。扒炉期间通过对炉缸炉底各层剩余厚度和炉底陶瓷垫剩余厚度的测量及现场观察发现安钢2号高炉炉底侵蚀形貌为锅底状,如图7所示,炉缸侧壁侵蚀主要发生在铁口中心线以下1-2 m之间,即8-10层侵蚀最严重。

图7 安钢2号高炉炉底炉缸侵蚀示意图

8 结论

(1)通过安钢2号高炉扒炉期间对炉缸炉底各层剩余厚度和炉底陶瓷垫剩余厚度的测量及现场观察发现,本次残铁口位置选择是基本合理的,说明利用测量温度的方法判断残铁口位置是可行的。

(2)通过对安钢2号高炉残铁的计量发现,实际重量与计算重量只相差约28 t,说明这个残铁计算公式值得借鉴,参数选择较为合理。

(3)研制的水平摆动溜槽结构简单,构思巧妙,操作方便,安全性能高,解决了高炉大修放残铁时的很多难题。