5 100 m3高炉倒场出铁新技术应用

2021-01-04王在丰

王在丰

(山东钢铁集团日照有限公司,山东日照276800)

1 前 言

山东钢铁集团日照有限公司炼铁厂建设2 座5 100 m3高炉,分别于2017年12月和2019年4月投产。高炉设有4 个铁口,采用双矩形出铁场,两出铁场对称布置,每个出铁场设有两个铁口,铁口间夹角81°。高炉出铁模式先后采用了双铁口出铁模式和3铁口出铁模式,目前采用3铁口出铁模式,即3 个铁口轮流连续出铁,1 个铁口休止进行渣铁沟的修理作业,并根据主沟的通铁量和通铁时间进行定期倒场。倒场期间铁口工作状态差,不能及时出净渣铁,炉缸内液态渣铁面升高后恶化料柱的透气性,阻碍正常的煤气分布,引起风压升高,高炉不得不通过减风减氧来降低渣铁生成速度进行缓解,处理不当还会造成顶压冒尖、悬料,引起炉况恶化,风口烧坏。鉴于以上情况,提出倒场出铁新技术的攻关,提高倒场期间的铁口工作状态,活跃炉缸,稳定炉况。

2 出铁新技术应用

2.1 技术背景

高炉开炉初期,倒场期间新铁口投用时,为保证撇渣器的安全,铁口打开时要求先来铁,后来渣。为实现提高高炉炉缸储铁量,简单地采用间隔出铁来实现,导致新铁口投用后炉缸储铁量明显上升,影响高炉的顺行状态。新铁口投用时,泥包经过长期冲刷变小,造成铁口深度不足,打泥量控制不合适导致铁口深度增加过快,出现断铁口和铁口通道漏铁的情况,影响渣铁排放。为改善倒场期间的铁口的工作状态,从以下几个方面开展工作:1)通过炉缸储铁量变化规律和炉前出铁数据的研究,准确找准开口时间,既实现新铁口打开后先来铁后来渣,又能保障炉缸储铁量的稳定。2)研究铁口泥包的生长规律,根据铁口深度控制打泥量,合理控制新铁口的深度稳定增长,以保证出铁均匀顺畅。3)制定出铁管理制度,规范炉前操作,减少四班炉前操作的差异化,实现标准化作业,稳定炉前出铁作业。

2.2 开口时间的选择

为不影响高炉出铁,实现无波动出铁,首先对高炉的炉缸储铁量进行分析,出铁期间随时间推移炉缸储铁量的变化趋势如图1所示。

图1 随出铁时间推移炉缸储铁量的变化趋势

从图1可看出,炉缸储铁量随出铁时间的推移而不断变化,只要选择好出铁时机,在炉缸储铁量处于高位时打开铁口,就能实现先来铁,后来渣。而通过分析发现铁口出铁过程中,速度从3 t/min到9 t/min不断变化。当出铁速度小于铁水的生成速度时,炉缸储铁量上升;当出铁速度大于铁水的生成速度时,炉缸储铁量下降。铁水生成速度可由下式计算:出铁速度=高炉日产量÷1 440=7.8 t/min。

2#5 100 m3高炉的出铁情况记录如表1所示。

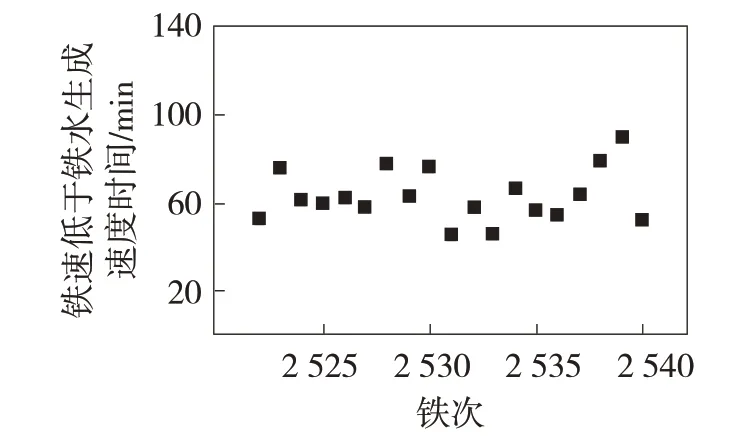

从表1数据分析,出铁速度低于铁水生成速度的时间如图2所示。

从图2可以看出,出铁速度低于铁水生成速度的时间为60 min 左右,平均为62.9 min,即2#5 100 m3高炉在正常的出铁过程中,铁口打开60 min左右时,炉缸储铁量最高,因此在新铁口投用时,铁次间隔选择60 min。在得出上述结果后,在倒场期间应用。在老铁口放铁60 min时打开新投用铁口,效果良好。打开铁口后先开铁,后来渣,且出铁节奏稳定,炉缸储铁量保持正常的水平,倒场出铁对炉况的影响明显降低。

表1 2#5 100 m3高炉出铁情况记录

图2 铁速低于铁水生成速度时间的散点

2.3 铁口深度的管理

新铁口投用时,铁口深度较浅。铁口越浅,铁口深入炉缸的位置越高,炉缸下部位置的渣铁无法排出,不利于渣铁的排放。通过长期的经验积累,发现新铁口一次打泥量不能过多,因为铁口只能逐渐恢复到正常水平,一次打泥较多,铁口泥包增长的较多,且铁口泥包并不牢固,容易发生断裂,造成铁口难开,渣铁不能顺畅排出,影响铁口深度的稳定增长。制定铁口深度控制措施。

1)新铁口投用前2 h,提前打开铁口,打开后直接堵上,置换炮泥,补充长期不使用冲刷掉的泥包,打泥量按最大打泥量的50%~60%进行控制。

2)铁口投入初期,深度<3.2 m时,打泥量按最大打泥量的60%~70%进行控制。少量打入的炮泥由于受到旧泥包的保护,在铁口内部能够得到很好的炮泥填充,下次堵口时,又作为旧炮泥来保护新打入的炮泥,使新炮泥得以很好地烧结。如此反复,铁口处的泥包逐渐长大,铁口深度也得以上涨。

3)当铁口深度逐步上涨到3.6 m 左右时,将泥包打入量提高到80%。有了初始泥包作为基础后,需要进一步上涨铁口深度时,适当地增加打泥量,有利于泥包进一步长大。

4)当铁口深度达到3.8 m 左右时,此时铁口处的泥包已基本形成,铁口深度也接近恢复到了正常状态,恢复到正常打泥量,使铁口深度维持到3.9 m左右的正常水平。在铁口较深时也不允许一次性大幅度减少打泥量,每次减泥量≯50 kg,防止铁口深度大幅度波动对炉前作业和高炉长寿造成影响。

5)维护好铁口泥套。铁口泥套是用特制的泥套泥利用泥炮的压炮装置压制而成的,只有泥套完整才能保证堵口时泥炮头与泥套严密吻合,使炮泥顺利打进铁口。为了保证泥套的完整和堵口时不因泥套吹扫不干净而冒泥,在出铁过程中要对铁口泥套进行日常维护。除了不断清除铁口两边的挂渣外,出铁过程中还需对泥套面及周围用氧气吹扫2~3 次,堵口前再次吹扫干净,保证堵口时泥套面光滑完整。生产中铁口泥套维护是将氧气在铁流的某一个部位让铁水浇在泥套面或铁口周围需要吹扫的部位,直至将铁口泥套面上的挂渣及泥套面高出的部分吹扫干净为止。当发生下列情况时,必须进行重新做铁口泥套:堵口过程中,连续两炉发生冒泥现象;泥套深度>200 mm以上;泥套面状态不佳可能会导致堵口冒泥时;铁口泥套表面不平或被压崩时[1]。

2.4 出铁制度和标准化作业

通过长期的经验积累,强化对特大型高炉炉缸工作的认识,制定出铁制度,并形成标准化操作条例,统一炉前四班的操作,实现炉前出铁的稳定。

1)稳定出铁时间。出铁采用重叠出铁模式,铁次间隔110~120 min,出铁时间控制在120~160 min,钻头尺寸根据铁口工作情况和高炉炉况灵活掌握。

2)重叠出铁的要求。正常情况下要求每炉重叠出铁时间为20~30 min;从上炉堵口计算,铁口30 min 没有下渣且预计会延后时,立即组织双开;当炉亏铁>100 t 或累计亏铁>150 t 时,延长重叠时间;连续两炉出现亏铁时,延长重叠时间。

3)精心维护铁口,保证铁口泥套完整和表面平整,堵口前吹扫干净渣铁。根据铁口深度和高炉冶炼情况控制并稳定打泥量,保证铁口深度3.8~4.0 m。

3 实施效果

倒场出铁新技术在山钢日钢2#5 100 m3高炉应用后,取得了显著的效果。原来倒场期间出铁对高炉影响为2~5 d,应用倒场出铁新技术后倒场对高炉的影响为1~2 d,倒场期间铁口深度得到稳定的控制,亏渣铁情况得到明显改善,高炉稳定性增强,对原燃料等外部条件波动的适应性增加,实现了高炉的长期稳定顺行。