退铬槽有限元分析及结构优化

2019-07-09王成硕王卫鑫张艳丰房浩弟

王成硕,王卫鑫,高 峰,张艳丰,房浩弟,张 杰

(天津航天长征火箭制造有限公司,天津 300457)

0 引言

退铬槽是表面处理铬化工艺中的重要设备,主要用于镀铬不合格零件的退铬处理。退铬槽主要由聚丙烯板和外侧钢结构组成,槽体内部装有氢氧化钠溶液,其中聚丙烯板主要起到耐腐蚀作用,外侧钢结构则是主要的承载结构,需要有足够的强度和刚度。退铬槽在使用过程中需要反复经历零件的装入、退铬处理、移出等阶段,承受着内部溶液的重力载荷和冲击载荷,结构不合理或强度不够容易发生槽体破裂的风险,给设备的使用造成严重的安全隐患。为掌握该设备的整体受力情况,确保槽体结构设计的可靠性并为优化设计提供理论依据,对槽体结构进行有限元强度分析。

数值模拟分析方法广泛应用于工程实践领域,其中最重要的有限单元法不但可以分析工程中的结构问题,还可以分析流体力学、电磁学等其他问题,有限元计算结果已经在很多的工程中为产品结构设计和性能优化提供了可靠的依据[1]。ANSYS有限元软件是目前CAE的主流分析软件之一,ANSYSWorkbench是ANSYS公司开发的新一代产品研发集合平台,目前广泛应用于我国的航空航天、电子通信、能源电力、机械制造、汽车交通等重要领域[2-3]。本文使用ANSYSWorkbench有限元分析软件,对退铬槽槽体结构建立模型并分析计算。经过计算得到现有槽体结构应力和变形分布状况,利用分析结果对槽体结构进行优化设计及有限元分析,分别得到不同方案下槽体结构的应力和变形分布状态,通过对比分析得到最优结构方案。

1 退铬槽结构建立

退铬槽槽体采用槽钢焊接组合结构,内部衬聚丙烯板。槽体尺寸(2000×2000×3800)mm,槽钢型号为 8#,聚丙烯板厚20 mm。退铬槽内部装有氢氧化钠溶液平均量为13 t,液面离槽口面800 mm,槽体平均温度24℃。材料性能如表1所示,其中许用应力为平均温度下的允许值[4]。

表1 槽体材料性能

2 退铬槽有限元分析模型

退铬槽槽体在使用过程中主要承受的是内部氢氧化钠溶液的重力载荷,由于冲击载荷相对较小,因此不考虑冲击载荷对槽体结构的影响。

2.1 网格划分

退铬槽槽体网格划分主要分为内衬聚丙烯板网格划分和槽钢结构网格划分,采用扫略体网格划分,划分效果如图1所示,共划分得到12 489个单元,88 140个节点。

2.2 载荷与约束

槽体结构底部预埋在地下,加固定约束。聚丙烯板与槽体相连接加绑定接触。槽体内部盛有3000 mm高的氢氧化钠溶液,根据压力公式 P=ρgh计算出不同高度处的槽体侧面板的压力和槽体底部面板承受的压力。

根据槽液分析报告中NaOH的浓度,经过计算得到NaOH的密度为1.08×103kg/m3。将聚丙烯板顶端设定为原点0,则在其内侧沿着 y 方向施加压力 P=ρg(y-0.8)。

图1 退铬槽网格划分

3 退铬槽槽体有限元计算结果分析

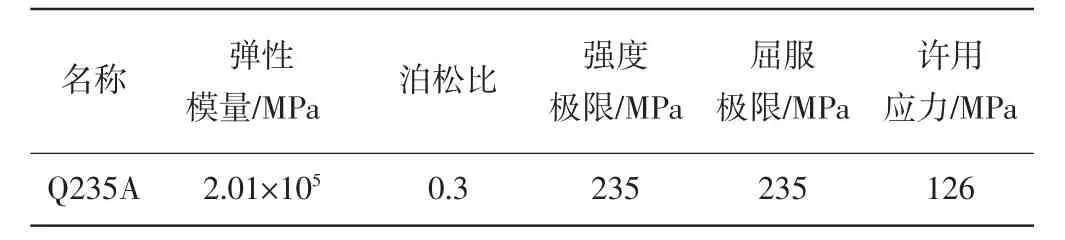

建立有限元模型后,经过施加载荷和约束后,可以选择ANSYS求解器进行结构应力和应变分析,得到结构各部位应力和应变情况。槽体结构变形云图和应力云图如图2和图3所示。从图2可以看出,槽体结构变形最大的部位主要集中在底部从下至上第2至第4根横梁结构处,最大变形量为2.2 mm。

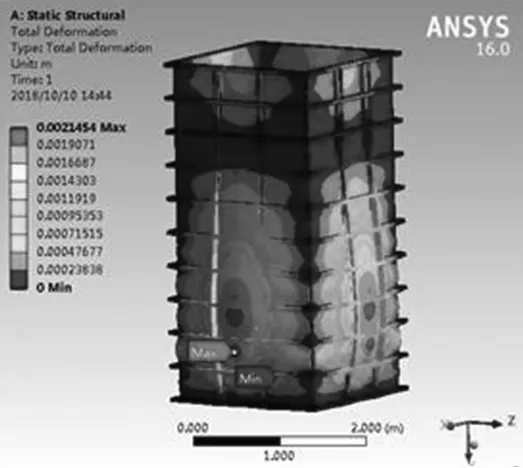

从图3可以看出,槽体结构应力较大的部位主要在底部从下至上第2至第6根横梁结构处,以及水平方向横梁的连接处,其中最大应力162 MPa,已超过了材料的许用应力126 MPa,槽体结构不满足强度要求,退铬槽有破裂的风险,因此需要对槽体结构进行重新设计。

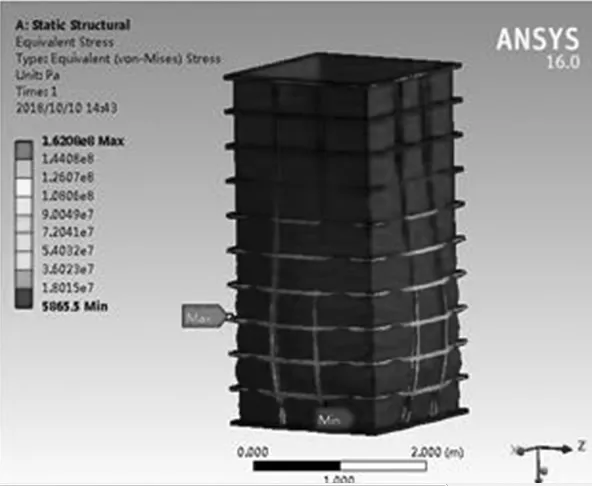

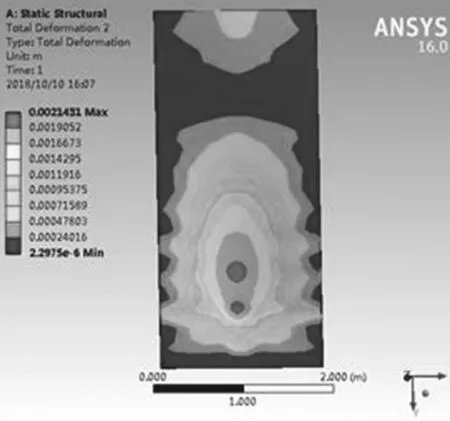

聚丙烯板的变形云图和应力云图如图4和图5所示。从图4可以看出,聚丙烯板的变形主要集中在底部,与槽体结构变形最大的部位一致,最大变形量为2.2 mm。从图5中可以看出,聚丙烯板应力最大的部位主要在底部,与聚丙烯板变形云图一致,最大应力为1.7 MPa,因此聚丙烯板满足强度要求。

图2 退铬槽变形云图

图3 退铬槽应力云图

图4 聚丙烯板变形云图

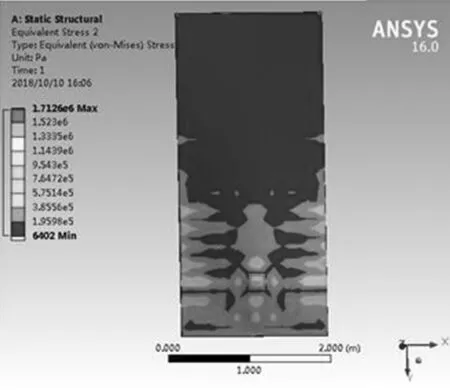

图5 聚丙烯板应力云图

4 退铬槽槽体结构优化设计及有限元分析

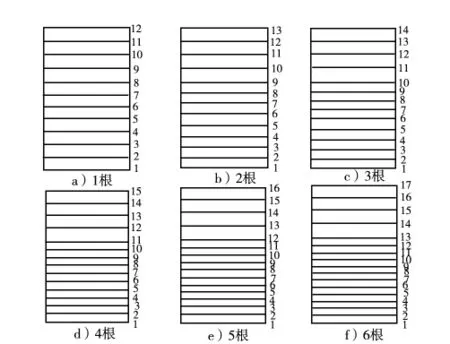

退铬槽槽体结构的应力应变云图显示,整个槽体结构的薄弱地方集中在底部第2至6根横梁处,因此需要对此部位进行结构优化设计,加强此处结构强度。优化方案是在底部第1至7根横梁之间增加横梁,增加横梁数量分别为 1根、2根、3根、4根、5根、6根,具体分布如图6所示。

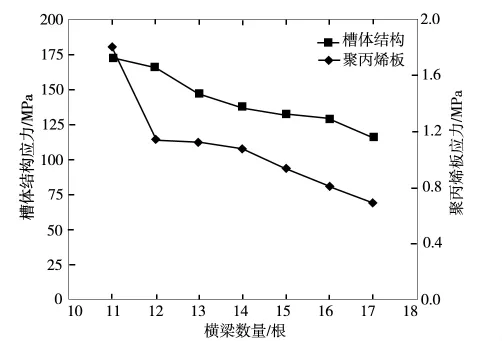

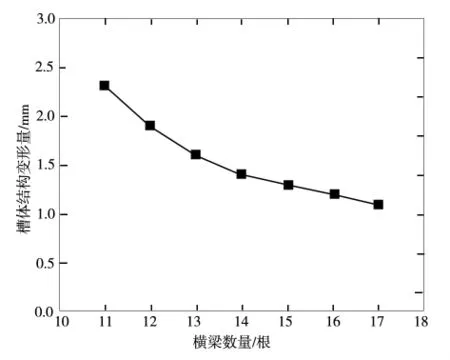

对槽体结构的优化方案分别建模并导入ANSYSWorkbench,经过网格划分、施加载荷和边界条件后求解得到不同方案下槽体结构和聚丙烯板的应力和变形云图,对不同方案系槽体结构和聚丙烯板最大应力值和最大变形量对比分析,结果如图7和图8所示。

图6 槽体结构加强优化方案

图7 横梁数量与最大应力变化

图8 横梁数量与变形量

从图7可以看出,随着横梁数目的增加,槽体结构和聚丙烯板的最大应力值逐渐减小,当槽体横梁数目增加到17根时,其最大应力值为115.6 MPa,低于Q235A材料的许用应力126 MPa,满足材料的强度要求,此时聚丙烯板的最大应力值为0.69 MPa,满足材料的强度要求。

从图8可以看出,随着横梁数目的增加,槽体结构的最大变形量也随之逐渐减小,当横梁数目增加到17根时,最大变形量仅为1.1 mm,满足设备的使用要求。

5 结论

通过ANSYSWorkbench对退铬槽槽体结构进行有限元分析,结果表明现有槽体结构底部横梁存在较大变形,最大应力主要集中在底部横梁及横梁之间连接处,最大应力值超过了材料的许用应力,不能满足强度要求,存在着槽体结构破裂的风险。通过对退铬槽槽体结构优化设计及有限元分析,分别得到不同槽体结构下的最大应力值和最大变形量,通过对比分析发现随着横梁数目的增加,槽体结构的最大应力值逐渐减小,最大变形量逐渐减小,聚丙烯板最大应力值逐渐减小,最大变形量逐渐减小,当横梁数目增加到17根时,其最大应力值低于材料的许用应力,满足材料的强度要求。