大型高炉铁口喷溅的处理

2017-07-25李伟伟姜彦冰龚继斌

李伟伟 姜彦冰 龚继斌

大型高炉铁口喷溅的处理

李伟伟 姜彦冰 龚继斌

高炉铁口不仅受铁渣频繁的冲刷,还承受开口机和泥炮的压力,是高炉本体最薄弱的环节。优良的铁口不仅是高炉稳定顺行的基础,也是高炉长寿的保证。但随着高炉的大型化和冶炼强度的提高(高风温、富氧吹喷、高风压等),铁口负荷严重过大,高炉铁口喷溅成为近年新建高炉的共性问题,值得重视。

大型高炉 铁口喷溅 特种炮泥 流体耐材

鞍钢股份鲅鱼圈钢铁分公司炼铁部高炉由中冶赛迪设计,炉缸耐材采用美国UK小块碳砖和瑞尔陶瓷杯垫,施工单位是宝冶炉窑建设公司。1#高炉(4038m3)于2008年9月6日投产,2#高炉(4038m3)于2009年4月26日投产,两座高炉在投产以后均有不同程度的铁口喷溅问题。

1.铁口喷溅的危害

从出铁开始即有喷溅物,高炉的除尘达不到要求,会造成环境污染;喷溅物加大了炉前工人的劳动强度;高炉铁口喷溅,炙热的渣铁飞溅,极易发生烧烫伤事故,是高炉生产中极大的安全隐患;喷溅物堆积在主沟两侧,在堵铁口作业时易出现扛的现象,易损坏炉前设备,严重时会产生堵不上的事故,给高炉的操作带来隐患;铁口喷溅严重降低主沟耐材的寿命;造成铁量损失,影响高炉经济指标;由于喷溅造成高炉渣铁出不净,直接影响高炉炉况顺行,形成较大的经济损失。

2.铁口喷溅的成因

高炉生产时,铁口孔道在高炉炉内高压和液态渣铁自身重力共同作用下,将液态渣铁定期排放出来。如果铁口孔道发生串气现象,在排放渣铁时,炉缸内的高压煤气流混入到铁口孔道的铁流中,打破了原有的动力平衡稳定性,就造成液态渣铁在排出铁口泥套时产生喷溅。

鲅鱼圈高炉铁口部位炉墙采用小块碳砖和钢玉预制件整体砌筑,铁口孔道横向交叉方向上的砖缝、铁口孔道泥芯外环以及碳砖之间捣打料的紧密程度,是铁口孔道产生窜风的主要因素。

2.1 冷却壁间的缝隙

鲅鱼圈高炉冷却壁间隙采用碳化硅捣料填充,间隙狭小施工困难,开炉后碳化硅捣料干燥收缩,出现较大缝隙,形成煤气通道。

2.2 风口各套与风口组合砖之间缝隙

鲅鱼圈高炉风口与风口组合砖之间填充有缓冲泥浆,高炉投入生产后受温度影响,风口及组合砖热膨胀系数有差异,缓冲泥浆干燥收缩,均会形成风口区域煤气泄漏通道。

2.3 炉缸耐材砌体间隙

鲅鱼圈高炉炉缸耐材采用微孔小块碳砖,碳砖之间需要用专用灰浆填充,砌筑时如果灰浆不够饱满,或者砖缝超标均会形成煤气泄漏通道。

2.4 炉壳与冷却壁之间的缝隙

鲅鱼圈高炉炉壳与冷却壁之间采用自流式耐火泥浆填充,在高炉投产后,泥浆干燥收缩产生裂缝,形成煤气泄漏通道。

由于上述原因,从高炉内泄漏的煤气,经过各种缝隙和通道窜进铁口孔道内,在出铁过程中煤气与铁水接触,形成铁口喷溅。

3.铁口喷溅的处理

3.1 做窝出铁

即铁口钻开后,如喷溅严重,可马上堵炮,但泥不能打多,能堵满铁口孔道即可,几分钟后重新出铁,也就是日常所说的“做窝”出铁。其原理是铁水被炉内压力从铁口压出,而窜煤气的压力和炉缸压力基本相等,这时堵炮因炮活塞压力大,把铁水顶回炉缸的瞬间,铁水的压力会大于所窜煤气的压力,因此少量铁水会在压力的作用下压进煤气窜入铁口孔道的缝隙中,被打入铁口的炮泥封在缝隙中并凝固,从而起到封闭缝隙、隔断煤气的作用。

该方法易实现,操作简单,能有效抑制铁口喷溅问题,但是造成炉前材料的重复消耗,且无法根治铁口的喷溅问题。

3.2 采用特种炮泥

炮泥作为堵塞出铁口和直接接触喷溅铁流的耐火材料,对高炉稳定出铁和抑制铁口出铁喷溅起着至关重要的作用。选用具有良好的物理和化学性能(高体密、低气孔、良好的常温和高温抗侵蚀和耐冲刷性等)的优质炮泥能有效的抑制铁口喷溅,改善铁口状态。鲅鱼圈高炉采用日本黑崎、北京瑞尔等优质炮泥作为“特种炮泥”。当铁口长期喷溅,可改用“特种炮泥”或将“特种炮泥”与日常炮泥按配比使用,能有效的改善铁口孔道的结焦情况,从而抑制铁口喷溅。

使用质量优异的“特种炮泥”后,铁口喷溅时间明显减少。同时铁口状态得到改善,利于出净渣铁,降低铁口喷溅的危害。但是优质炮泥价格相对昂贵,长期使用必然造成生铁成本升高,与当前高炉经济运行模式相违背,且采用优质炮泥并不能从根源上解决铁口喷溅的问题。

3.3 耐材压入

在铁口及风口区域采用压浆方法,压入流体耐材,当流体耐材凝固后堵塞串入铁口的煤气通道,从而解决铁口喷溅的问题。

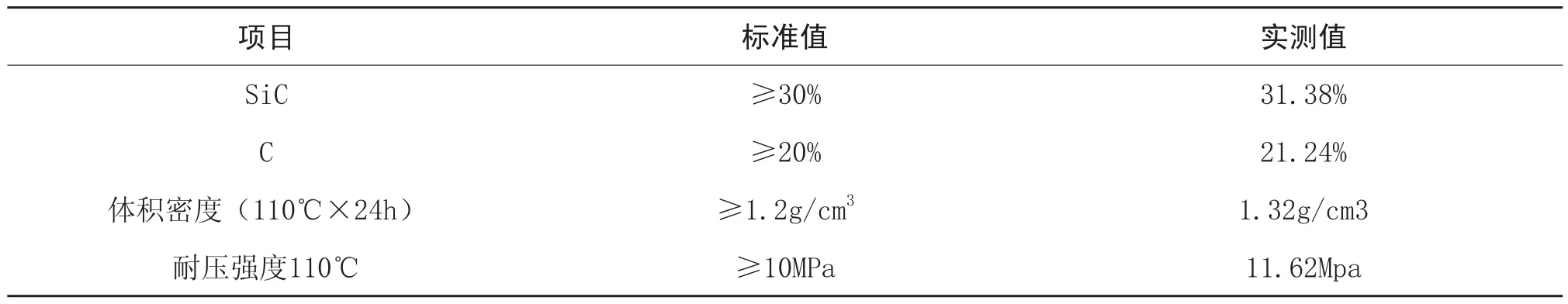

(1)铁口压浆流体压入情况(见表1)。

表1 铁口压浆流体压入料理化检验指标

(2)压浆条件的确定。

在高炉休风时,在炉皮开孔并焊好阀门;高炉生产时,将阀门定期打开一定时间,让炉内气体冲出,形成贯通的孔道;高炉再次休风时,将压浆料充分压入该孔隙,从而封闭煤气通道,解决铁口喷溅问题;要选择合适的设备压力,如压力过大,会对冷却壁造成伤害,而压力太小则达不到效果。

根据经验,炉皮压浆设备出口的压力不超过2MPa ,如果冬季施工,压入料流动性差,则设备出口压力可调整到上限2.5MPa。根据高炉炉缸耐材侵蚀情况,可适当降低压浆压力,防止破坏碳砖,炉役末期要严格控制入口压力不超过0.5MPa;铁口压浆,设备出口压力不大于1.5MPa;压入材料其凝固温度大于40℃,马夏值为20MP 较合适。

(3)鲅鱼圈高炉压浆技术实践。

风口区域炉皮压浆。主要目的是通过压浆料堵塞风口区域(第六段风口冷却壁)至铁口区域(第三段铁口冷却壁)垂直距离上炉皮与冷却壁之间的煤气通路,防止风口区域的煤气窜入铁口而导致铁口喷溅。风口区域炉皮压浆能有效防止因风口漏水而引起的铁口喷溅。

高炉休风时,在第五段冷却壁与第六段风口冷却壁交界线圆周方向上均匀开4个孔,并安装阀门。高炉正常生产时,将阀门定期打开一定时间,让炉内的气体冲出,形成贯通的孔道。高炉再次休风的时候,将压浆料充分压人该孔隙,从而封闭煤气通道,阻止风口区域煤气向铁口窜气。

铁口区域炉皮压浆。可增加铁口区域炉皮与冷却壁之间的密封性,防止煤气窜入铁口孔道,造成铁口喷溅。在高炉每个铁口下方炉皮上开2个孔(共8个孔),并焊接阀门,在高炉休风时,将软质压浆料通过孔道压入铁口区域炉皮与冷却壁之间。

铁口孔道压浆。通过铁口孔道压浆方式,将软质压浆料压入铁口孔道,堵塞煤气通过炉缸耐材窜入铁口孔道的缝隙,从而防止铁口喷溅。

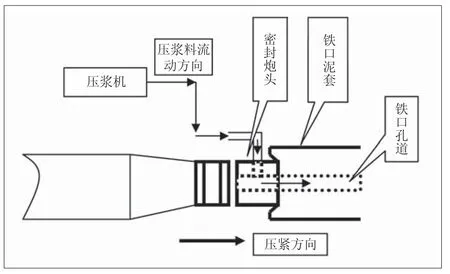

每次高炉在改铁口之前三天,对要使用的铁口进行新开铁口孔道压浆工作。用开口机直径65mm钻头将铁口钻到深2.5m,利用泥炮、密封炮头实现密封,并利用压浆机从密封炮头压浆口进行铁口孔道压浆操作(见图1)。

图1 铁口孔道压浆施工示意图

(4)技术要求

压浆料要保持自流状态达到压浆机的要求,流速达到1m3/h以上,不能太干,以免在进入铁口孔道后温度升高,凝固较快,不利于堵塞风道;压力不能大于1.5MPa,保证压浆效果且不破坏碳砖结构;操作人员必须熟练,要保证压浆的均匀性、连续性。

4.结语

(1)出铁口喷溅的原因很多,归根结底是因为高炉内煤气或水蒸气通过裂缝进入铁口,造成铁口出铁喷溅。

(2)治理高炉铁口喷溅,要先查明造成铁口喷溅的原因,再根据具体情况对症下药,才能有效解决铁口喷溅的问题。

(3)采用高性能树脂炮泥可以有效解决部分铁口喷溅的问题。

(4)通过软质耐材压入的方式能根治大部分铁口喷溅的问题。

(5)如果在高炉建设时就采用微膨胀及高凝固点的压浆料,可以抑制形成铁口喷溅的形成。新建高炉烘炉后,炉内装料时即进行一次铁口及风口区域的压浆,可减少开炉后的压入次数,有效地节省投资。

[1]抑制铁口喷溅专用无水炮泥的研制和应用,炼铁,2012.1

[2]压浆技术在解决大型高炉铁口喷溅的应用,鞍钢技术,2007.5

(作者单位:鞍钢股份鲅鱼圈钢铁分公司炼铁部)