生物质制氢技术及其研究进展

2019-08-28刘昕昕付时雨

张 晖 刘昕昕 付时雨

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

随着制浆造纸、生物炼制产能的提高,工农废弃物排放量逐渐增加。在制浆造纸中,这些废弃物包括制浆备料废渣、碎浆筛浆排渣、机械分切下脚料以及污水处理产生的富含有机质的造纸污泥[1]。在农业生产、城市绿化及生物炼制中,同样存在着大量生物质剩余废弃物[2]。生活中,以木质纤维为原料的用品种类繁多,如纸杯、纸盘、纸基包装等。这类废弃物虽具备环境友好的特点,但是降解需要时间,将其废弃会对环境产生影响,并造成生物质资源的浪费[3]。如何将这些废弃物资源化利用是亟待解决的问题。近年来,以生物质为基础的制氢技术逐步发展,为生物质废弃物的转化利用提供了新途径。

1 氢气及生物质制氢

氢气无毒、质轻、燃烧性良好,在传统燃料中热值最高,是公认的清洁能源,其开发利用有助于解决能源危机与环境污染问题,受到研究者们广泛关注[4]。在传统石化产业中,氢气是用来生产甲醇、氨气的重要原料;此外还用氢气对石油产品进行裂化、精制,以提升轻油收率、改善油品质量。在煤的气化及液化中同样会用到氢气,因为煤制气、制油是现今煤炭清洁利用的重要途径,对于改善我国“富煤、贫油、少气”的能源结构有较大帮助[5]。面对当今的环境与能源问题,氢气在更多领域表现出新的利用方式,如燃料电池将氢气利用推向了新高度,尤以氢燃料电池汽车最具代表性[6]。

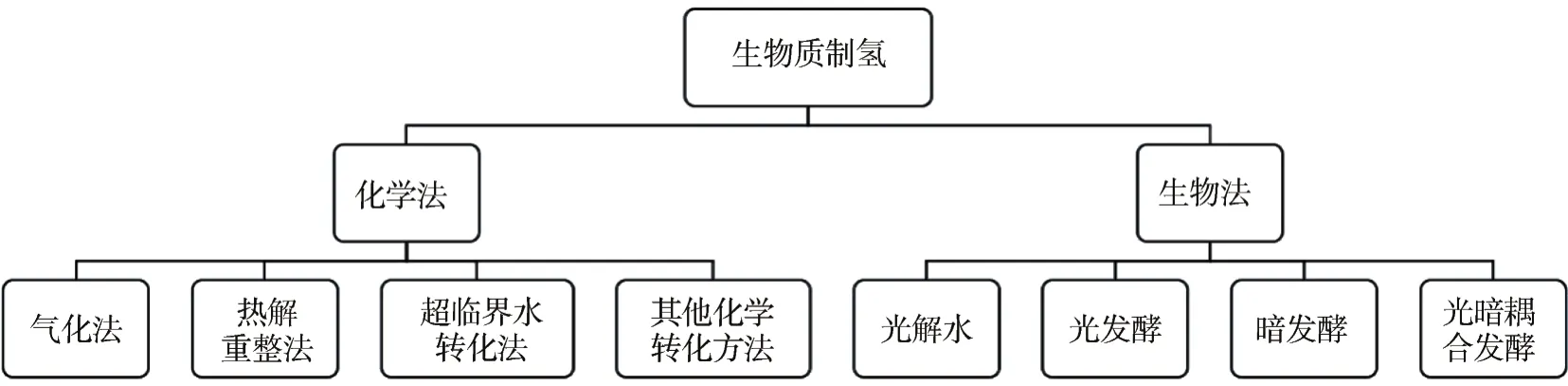

目前主要通过电解水制氢、石化能源制氢以及生物质制氢等方法来获取氢气。电解水制氢对环境污染小,但能耗大,因此在经济层面上存在阻碍;石化能源制氢又包含水煤气制氢、天然气制氢,虽然成本较低,但均以石化能源为基础,在获得氢气的同时会造成大量的碳排放,因此在环境层面存在限制;生物质制氢是借助化学或生物方法,以光合作用产出的生物质为基础的制氢方法,可以以制浆造纸、生物炼制以及农业生产中的剩余废弃有机质为原料,具有节能、清洁的优点,成为当今制氢领域的研究热点[7]。目前以生物质为基础的制氢技术可按图1分为化学法与生物法制氢。

图1 生物质制氢技术分类

2 化学法制氢

化学法制氢是通过热化学处理,将生物质转化为富氢可燃气,然后通过分离得到纯氢的方法。该方法可由生物质直接制氢,也可以由生物质解聚的中间产物(如甲醇、乙醇)进行制氢。化学法又分为气化制氢、热解重整法制氢、超临界水转化法制氢以及其他化学转化制氢方法。

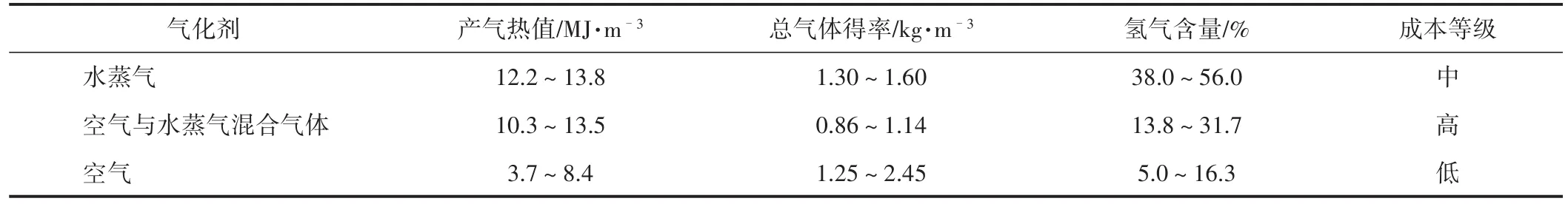

表1 不同气化剂下生物质制氢结果

2.1 气化制氢

2.1.1 气化制氢原理

气化制氢是指在气化剂(如空气、水蒸气等)中,将碳氢化合物转化为含氢可燃气体的过程,该技术存在焦油难控的问题。目前生物质气化制氢需要借助催化剂来加速中低温反应。生物质气化制氢用到的反应器分为:固定床、流化床、气流床气化器。

气化制氢流程如图2所示。生物质进入气化炉受热干燥,蒸发出水分(100~200℃)。随着温度升高,物料开始分解并产生烃类气体。随后,焦炭和热解产物与通入的气化剂发生氧化反应。随着温度进一步升高(800~1000℃),体系中氧气耗尽,产物开始被还原,主要包括鲍多尔德反应、水煤气反应、甲烷化反应等[8]。生物质的气化剂主要有空气、水蒸气、氧气等。以氧气为气化剂时产氢量高,但制备纯氧能耗大;空气作为气化剂时虽然成本低,但存在大量难分离的氮气。表1为不同气化剂对生物质制氢性能的影响[9]。

2.1.2 气化制氢研究进展

Zhang等人[10]以钾盐为催化剂来提高生物质中碳的转化率,探讨了反应温度、催化剂类型对气化制氢的影响。研究表明,在600~700℃条件下,K2CO3与CH3COOK均对气化制氢产生促进作用。在700℃,K2CO3用量为20%时,碳的转化率达到88%,此时得到的气体中氢气含量为73%。以KCl为催化剂,生物质气化过程中的碳转化率及氢气得率则呈现下降趋势,因而在生物质气化中应避免KCl的使用。

Yan等人[11]以农业废弃物为原料在固定床中探讨了反应温度、蒸气流量对气化制氢的影响。结果表明,较高的气化反应温度以及恰当的蒸气流量可获得较高的气体得率。在850℃、蒸气流量为0.165 g·min-1/g生物质时,气体得率达到了2.44 Nm3/kg原料,此时碳转化率高达95.78%。

Hamad等人[12]以氧气为气化剂,探讨了氧气用量、气化停留时间、催化剂类型对氢气产量的影响。结果表明,在800℃、氧气与原料质量比为0.25、气化停留90 min、并以焙烧水泥窑灰或熟石灰为催化剂时,生物质可以达到良好的气化效果。在以棉秆为研究对象,采用熟石灰为催化剂时,气化产物中氢气与一氧化碳的含量分别达到45%与33%。

孙宁等人[13]以松木屑为原料,水蒸气为气化剂,使用镍基复合催化剂Ni-CaO,在固定床气化炉中进行气化反应。当催化剂/原料质量比由0增加至1.5时,氢气体积分数由45.58%增加至60.23%,氢气得率由38.80 g/kg原料增加至93.75 g/kg原料;温度由700℃升温至750℃时,燃气中氢气的体积分数由54.24%增加至60.23%,二氧化碳含量由21.09%降低至13.18%,产气热值为12.13 MJ/m3。

图2 生物质气化制氢流程图

2.2 热解重整法制氢

2.2.1 生物质热解原理

生物质在隔绝氧气或只通入少量空气的条件下,受热分解的过程称为热解。热解与气化的区别在于是否加入气化剂。热解制氢经历两个步骤:①生物质热解得到气、液、固三相产物;②利用热解产生的气体或生物油重整制氢。

在上述第一步中,持续高温会促进焦油生成,焦油黏稠且不稳定,由于低温不易气化,高温容易积炭堵塞管道、影响反应进行。因此可通过调整反应温度和热解停留时间来提高制氢效果,但产氢量依然很低,因此需要将热解产生的烷烃、生物油进行重整来提升制氢效果。

2.2.2 重整技术及原理

蒸气重整是将热解后的生物质残炭移出系统,再对热解产物进行二次高温处理,在催化剂和水蒸气的共同作用下将相对分子质量较大的重烃裂解为氢气、甲烷等,增加气体中的氢气含量。再对二次裂解的气体进行催化,将其中的一氧化碳和甲烷转换为氢气;最后采用变压吸附或膜分离技术得到高纯度氢气。

水相重整是利用催化剂将热解产物在液相中转化为氢气、一氧化碳以及烷烃的过程。与蒸气重整相比水相重整具有以下优点[14]:①反应温度和压力易达到,适合水煤气反应的进行,且可避免碳水化合物的分解及碳化;②产物中一氧化碳体积分数低,适合做燃料电池;③不需要气化水和碳水化合物,避免能量高消耗。

自热重整是在蒸气重整的基础上向反应体系中通入适量氧气,用来氧化吸附在催化剂表面的半焦前驱物,避免积碳结焦。可通过调整氧气与物料的配比来调节系统热量,实现无外部热量供给的自热体系。自热重整实现了放热反应和吸热反应的耦合,与蒸气重整相比降低了能耗。目前自热重整主要集中在甲醇、乙醇和甲烷制氢中,类似的还有蒸气/二氧化碳混合重整、吸附增强重整等。

化学链重整是用金属氧化物作为氧载体代替传统过程所需的水蒸气或纯氧,将燃料直接转化为高纯度的合成气或者二氧化碳和水,被还原的金属氧化物则与水蒸气再生并直接产生氢气,实现了氢气的原位分离,是一种绿色高效的新型制氢过程[15]。

光催化重整是利用催化剂和光照对生物质进行重整获得氢气的过程。无氧条件下光催化重整制取的氢气中,除混有少量惰性气体外无其他需要分离的气体,有望直接用作气体燃料。但该方法制氢效果欠佳,如何改进催化剂活性、提高氢气得率还有待进一步研究。

2.2.3 热解重整法制氢研究进展

Hao等人[16]在粉粒流化床中对生物质进行催化热解。研究发现,挥发物的释放量和热解温度相关。此外,不添加催化剂时氢气得率仅为13.8 g/kg生物质。在加入NiMo/Al2O3催化剂后,热解产生的焦油与芳香化合物进一步分解,在450℃时可燃气体体积分数达到了91.25%,其中包含的氢气、一氧化碳体积分数分别为49.73%、34.50%。优化后,氢气得率达到33.6 g/kg生物质。

Ansari等人[17]以蔗渣为原料,在常压下采用双床反应器制氢。蔗渣首先在第一个反应床进行热解,生成的焦油等不挥发性物质进入第二个反应床进行裂解。实验中采用纳米双金属催化剂Ni Fe/γ-Al2O3(Ni质量分数12%,Fe质量分数6%)来提高反应效率。最终氢气、一氧化碳的摩尔百分比分别达到15.3%与45.7%。该制氢方法不但产量高,而且焦油含量低。

Luo等人[18]探索了一种新的生产模式,将硅酸盐工业中的高温熔渣用于生物质热解制氢。当熔渣为1000℃,质量比为0.6(熔渣/生物质)时,生物质可完全热解,气化率达到88.31%。高温熔渣在提供热量的同时也起到了催化剂的作用。在这种新型的反应过程中,生物质热解产生的焦油及固体浓缩物显著减少,仅为3.17%。

高宁博等人[19]在自行设计的固定床气化炉中开展序批式进料模式的松木屑高温气化实验。研究表明,氢气得率从800℃的21.91 g/kg生物质增加到950℃的71.63 g/kg生物质;产气平均浓度由800℃的36.63%增加到950℃的59.42%。气化效率在45%~72%之间变化,在水蒸气流量为20.2 g/min时,氢气得率最大。

2.3 超临界水转化法制氢

2.3.1 超临界水转化法制氢原理

当温度处于374.2℃、压力在22.1 MPa以上时,水具备液态时的分子间距,同时又会像气态时分子运动剧烈,成为兼具液体溶解力与气体扩散力的新状态,称为超临界水流体。超临界水制氢是生物质在超临界水中发生催化裂解制取富氢燃气的方法。该方法中生物质的转化率可达到100%[20],气体产物中氢气的体积含量可超过50%,且反应中不生成焦油等副产品。与传统方法相比,超临界水可以直接湿物进料,具有反应效率高、产物氢气含量高、产气压力高等特点,产物易于储存、便于运输。

2.3.2 超临界水转化法制氢研究进展

Kang等人[21]探讨了不同生物质的超临界水转化法制氢差异。首先以木素与纤维素为原料,证明了K2CO3与Ni-Ce/Al2O3(Ni质量分数20%,Ce/Ni摩尔比0.36)具有良好的催化效果;并用田口实验方法(Taguchi approach)对各参数的影响程度进行了排序,即:反应温度>催化剂用量>催化剂类型>生物质原料种类。在对多种原料进行超临界水转化法制氢后,Kang等人发现氢气得率大小依次为:油菜籽粕>麦秸>猫尾草。

Nanda等人[22]采用催化浸渍的方法先对松木与麦草进行预处理,再进行超临界水转化法制氢。预处理后,原料表面形成了纳米镍粒子,为后续反应提供了数量可观的催化位点,制氢效果良好。总气体得率为9.5~16.2 mmol/g,氢气得率为2.8~5.8 mmol/g,碳转化率达到19.6%~32.6%。

Promdej等人[23]研究了葡萄糖在300~460℃的制氢机理。实验表明,在亚临界水中,葡萄糖主要发生离子反应(水解);而在超临界水中,则主要发生自由基反应(热解)。随着温度升高,离子反应会逐渐向自由基反应转变,从而提高氢气得率。从热力学角度来看,超临界水制氢是一个吸热过程,因此提高反应温度会促进氢气得率提升。

超临界水转化法制氢是最有前途的制氢技术之一,但对设备要求较高,会产生高昂的投资和运行维护费用。目前,超临界水转化法制氢技术还处于研发阶段,世界范围内未见商业应用实例。

2.4 其他化学转化制氢方法

微波热解可用于生物质制氢。在微波作用下,分子运动由原来的杂乱状态变成有序的高频振动,分子动能转变为热能,达到均匀加热的目的。微波能整体穿透有机物,使能量迅速扩散。微波对不同介质表现出不同的升温效应,该特征有利于对混合物料中的各组分进行选择性加热。

高温等离子体热解制氢是一项有别于传统的新工艺。等离子体高达上万摄氏度,含有各类高活性粒子。生物质经等离子体热解后气化为氢气和一氧化碳,不含焦油。在等离子体气化中,可通进水蒸气来调节氢气和一氧化碳的比例。由于产生高温等离子体需要的能耗很高,所以只有在特殊场合才使用该方法。

3 生物法制氢

生物法制氢是利用微生物代谢来制取氢气的一项生物工程技术。与传统的化学方法相比,生物制氢有节能、可再生和不消耗矿物资源等优点。目前常用的生物制氢方法可归纳为4种:光解水、光发酵、暗发酵与光暗耦合发酵制氢。

3.1 光解水制氢

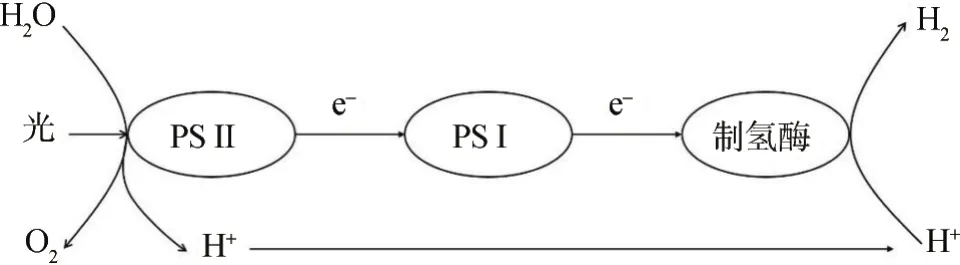

微生物通过光合作用分解水制氢,目前研究较多的是光合细菌、蓝绿藻。以蓝绿藻为例,它们在厌氧条件下通过光合作用分解水产生O2和H2,其过程如图3所示。在光合反应中存在着两个相互独立又协调作用的系统:①接收光能分解水产生H+、e-和O2的光系统II(PS II);②产生还原剂用来固定CO2的光系统I(PS I)。PS II产生的电子由铁氧还蛋白携带经由PS II和PS I到达制氢酶,H+在制氢酶的催化作用下生成。

图3 蓝绿藻光合制氢过程

光合细菌制氢和蓝绿藻一样,都是光合作用的结果,但是光合细菌只有一个光合作用中心(相当于蓝绿藻的PS I),由于缺少藻类中起光解水作用的PS II,所以只进行以有机物作为电子供体的不产氧光合作用。

3.2 光发酵制氢

光发酵制氢是厌氧光合细菌依靠从小分子有机物中提取的还原能力和光提供的能量将H+还原成H2的过程。光发酵制氢可以在较宽泛的光谱范围内进行,制氢过程没有氧气的生成,且培养基质转化率较高,被看作是一种很有前景的制氢方法。

以葡萄糖作为光发酵培养基质时,制氢机理如方程式(1)所示。

3.3 暗发酵制氢

异养型的厌氧菌或固氮菌通过分解有机小分子制氢。异养微生物由于缺乏细胞色素和氧化磷酸化途径,使厌氧环境中的细胞面临着因产能氧化反应而造成的电子积累问题。因此需要特殊机制来调节新陈代谢中的电子流动,通过产生氢气消耗多余的电子就是调节机制中的一种。

能够发酵有机物制氢的细菌包括专性厌氧菌和兼性厌氧菌,如大肠埃希氏杆菌、褐球固氮菌、白色瘤胃球菌、根瘤菌等。发酵型细菌能够利用多种底物在固氮酶或氢酶的作用下将底物分解制取氢气,底物包括:甲酸、乳酸、纤维素二糖、硫化物等。以葡萄糖为例,其反应方程见式(2)。

3.4 光暗耦合发酵制氢

利用厌氧光发酵制氢细菌和暗发酵制氢细菌的各自优势及互补特性,将二者结合以提高制氢能力及底物转化效率的新型模式被称为光暗耦合发酵制氢[25]。暗发酵制氢细菌能够将大分子有机物分解成小分子有机酸,来获得维持自身生长所需的能量和还原力,并释放出氢气。由于产生的有机酸不能被暗发酵制氢细菌继续利用而大量积累,导致暗发酵制氢细菌制氢效率低下。光发酵制氢细菌能够利用暗发酵产生的小分子有机酸,从而消除有机酸对暗发酵制氢的抑制作用,同时进一步释放氢气。所以,将二者耦合到一起可以提高制氢效率,扩大底物利用范围。

以葡萄糖为例,耦合发酵反应如方程式(3)和方程式(4)所示。

暗发酵阶段:

光发酵阶段:

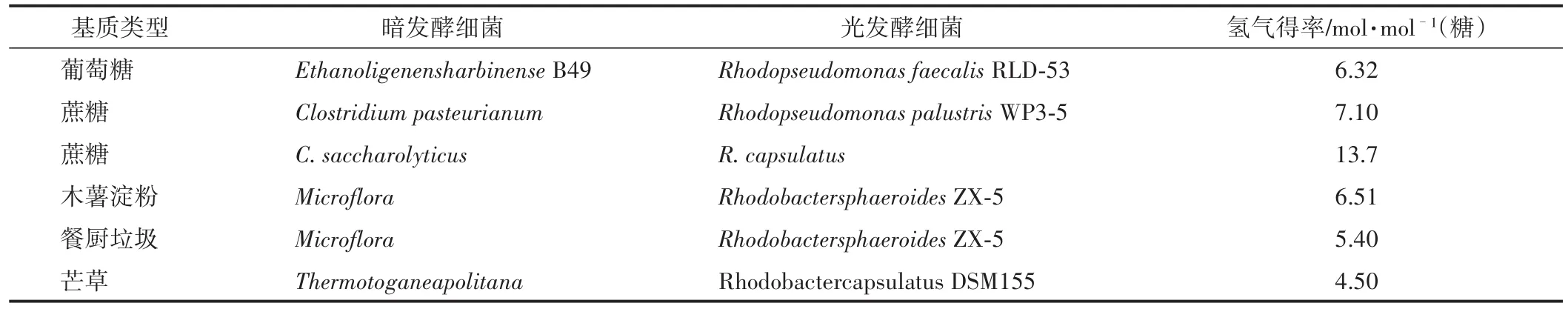

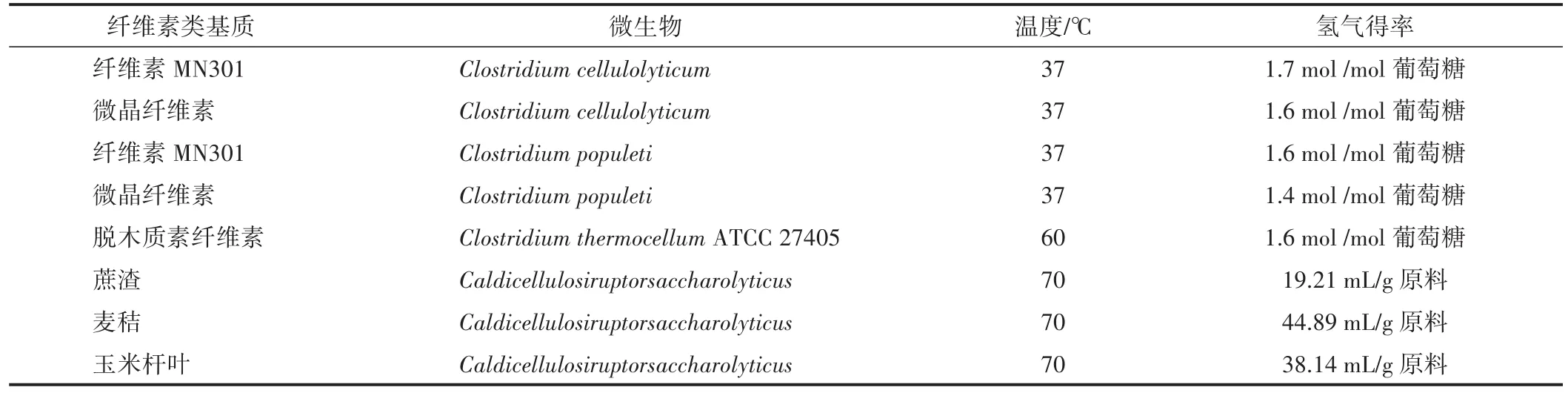

表2[26]为不同基质条件下光暗耦合发酵制氢情况。表3[27]为多种纤维素类基质直接发酵制氢情况。

表2 不同基质条件下光暗耦合发酵制氢情况

表3 纤维素类基质直接发酵制氢情况

3.5 生物法制氢研究进展

Lu等人[28]以农业生产中坏掉的苹果作为光合细菌HAU-M1的培养原料,来探讨这类生物制氢的可行性。实验探讨了培养液初始pH值、光照强度、培养温度、培养基质固液比等因素的影响,并采用响应面法对实验进行优化。结果表明,当培养液初始pH值为7.14、光照强度为3029.67 Lx、温度为30.46℃、固液比为0.21时,氢气得率最大为(111.85±1)mL/g原料。

Jehlee等人[29]借助Chlorella sp.采用两步法适温固态厌氧发酵来制备氢气。采用新鲜的Chlorella sp.时,氢气与甲烷的产量可分别达到124.9、230.1 mL/gVS,此时基质的转化效率为34%。当采用适宜温度对Chlorella sp.进行预处理后,可将固态发酵的氢气与甲烷产量分别提升至190.0、319.8 mL/gVS,此时基质的转化率为47%。

Sattar等人[30]用水稻废料(稻草、稻糠等)进行发酵制氢研究。研究表明,提高发酵温度可以提高多种原料的制氢量。在最适合的反应温度下,稻草制氢量最高,可达40.04 mL/VSrem。当多种原料共同进行发酵制氢时,在相对适中的温度下,制氢量可达30.37 mL/VSrem。实验证明,调节发酵pH值在6~7之间时,不会对制氢产生不利影响。

Kumar等人[31]采用稀盐酸对生物质原料进行预处理,获得生物质含量100 g/L预处理液,以此为基质进行制氢研究。实验证明微生物可循环使用,在10次循环中,平均累积制氢量可达770 mL/L预处理液。在水力停留时间为16 h时,制氢速率峰值为0.9 L/(L·d),此时氢气得率为86 mL/g还原糖。通过对实验中涉及的微生物群落进行分析发现,梭菌类(Clostridium)对该发酵制氢有促进作用。

Zagrodnik等人[32]以淀粉为原料采用光暗耦合发酵,通过加流培养的方式来制取氢气。在暗发酵阶段pH值>6.5会生成乙酸、乳酸,从而降低氢气得率。在适宜的培养条件下,设定进料量为1.5 g淀粉/(L·d),经过11天的连续培养后,氢气得率为3.23 L/L基质,产量是单纯暗发酵条件下产量的两倍。在进料量为0.375 g淀粉/(L·d)时,淀粉转化率最高。

4 生物质制氢存在的问题

目前,热化学转化制氢已部分实现规模化生产,但氢气得率不高[14];液相催化重整制氢以生物质解聚为前提,具有解聚产物易于集中、运输的优势,更适合大规模制氢,但技术更复杂,需加大研发力度;热化学制氢目前局限于Ni类或贵金属催化剂,开发活性高、寿命长、成本低的催化剂依然是研究的重点。为提高氢气得率,可将多种技术联合,先对生物质进行热化学转化,再对产物进行合理分配,将其中商业利用价值不高的产物提取重整,对商业价值高的产物进行提取利用[33]。

在生物制氢领域,同样存在一些问题限制其产业化发展[25]:①暗发酵制氢虽稳定、快速,但由于挥发酸的积累会产生反馈抑制,从而限制了氢气产量。②在微生物光解水制氢中,光能转化效率低是主要限制因素。凭借基因工程手段,通过改造或诱变获得更高光能转化效率的制氢菌株,具有重要的意义。③光暗耦合发酵制氢中,两类细菌在生长速率及酸耐受力方面存在巨大差异。暗发酵过程产酸速率快,使体系pH值降低,从而抑制光发酵制氢细菌的生长,使整体制氢效率降低。如何解除两类细菌之间的产物抑制,做到互利共生,是一项亟待解决的问题。

此外,成本问题同样制约制氢技术的工业化应用,对更为廉价的生物质原料进行开发利用可对降低制氢成本起到一定的促进作用。

5 结语

长期依赖石化能源造成了严重的资源与环境问题,氢气是理想的清洁能源之一。目前,从石化资源中制取氢气已初具规模,但并不满足可持续发展的要求,以可再生的生物质资源为原料,通过化学法或生物法制氢,与时代的发展相吻合。目前生物质制氢还存在生产成本高、配套设施不完善、产业链不完整的问题,解决这些问题需要各个产业环节的共同努力。