一种气动电磁阀的设计

2019-08-27

(西华大学汽车与交通学院, 四川成都610039)

0 引言

电磁阀是流体自动化控制系统中的基础原件,属于控制器件,在液压、气压系统中起着十分重要的作用[1]。但传统的电磁阀产品有体积较大、质量较重、能耗较高等问题。在电磁阀设计中,根据电磁力与磁动势之间的关系[2]确定阀芯工作压力与结构尺寸,再通过数学方法分析各参数对整体的影响程度,从而确定一个合理的设计尺寸范围使设计产品具有一个更高效的输出性能,以满足产品的轻量化和节能环保的要求。

1 参数分析方法

根据设计经验可知,电磁阀阀芯驱动器部分的结构尺寸包括:动铁芯直径D0、绕组直径D1、绕组线径d、绕组宽度L,这些参数会直接显著影响设计的体积、结构、功耗、精度、寿命等。首先寻找工作压力、输入功率与结构参数和电性能参数之间的关系[3]。

1.1 通电螺线管内磁极之间的电磁吸力

电磁阀阀芯驱动部分的结构类似于用漆包线缠绕的螺线管结构[4],而驱动阀芯的磁场力由螺线管中铁芯所产生。工程上常用的力学计算式[5]为:

(1)

式中,N为绕组匝数;I为电流强度,A;δ为气隙长度,m;μ0为真空磁导率,4π·10-7·Wb·(A·m)-1;S为磁路截面积,m2;k为磁漏系数(根据经验一般取1.2~5.0)。

1.2 体积结构参数的关系

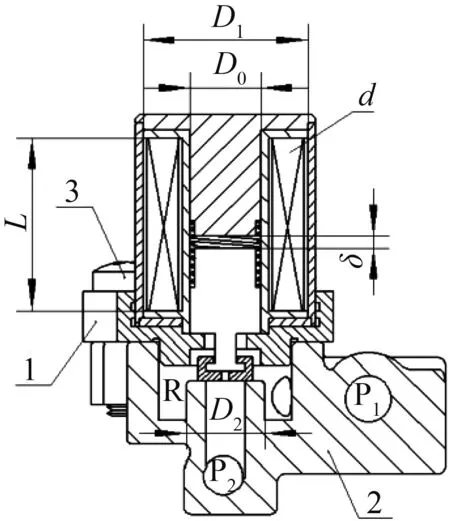

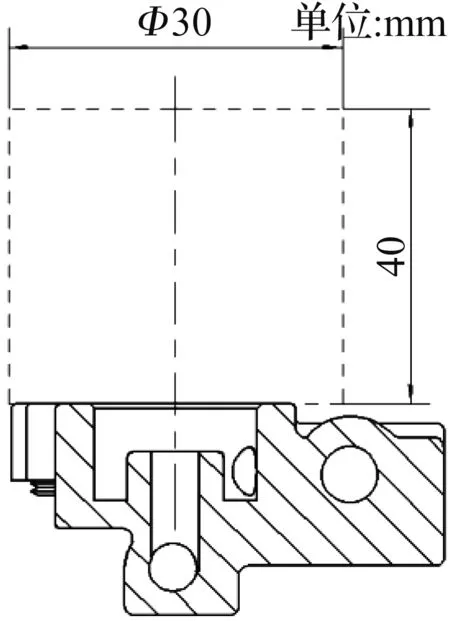

1.阀芯驱动器总成 2.阀体 3.紧固件D0.动铁芯直径 D1.绕组直径 D2.阀口直径P1.进气通道P2.出气通道R.阀腔 d.绕组线径 L.绕组宽度 δ.气隙长度图1 电磁阀的结构示意图Fig.1 Schematic diagram of electromagnetic valve structure

图1为某一气动电磁阀总成的剖面视图且设计方案已取得专利,电磁阀总成由阀芯驱动器[6]、阀体和紧固件组成。P1为流入R腔的进气通道,当阀口打开时空气通过D2上端的堵头经P2出气通道流出电磁阀[7]。

此设计结构中堵头采取端面密封,只有在阀芯驱动力克服阀腔内压强差后阀口通路才可打开[8]。因此该款电磁阀的实际工作压力由阀芯驱动力即电磁力决定。

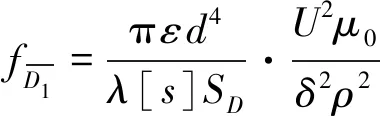

电磁力和结构参数之间的关系[9-10]:

(2)

式中,Fc为计算载荷;λ为载荷系数(取值根据工况环境的载荷大小选取,一般大于1.3);U为输入电压,V;d为漆包线直径,m;ρ为电阻率,Ω·m;η为绕组长度损耗系数(根据绕线工艺一般取0.6~1)。

电磁阀承受的工作压强:

(3)

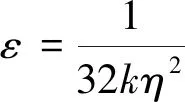

1.3 参数影响度计算

通过对数学模型中各参数的偏微分运算确定对输出性能影响最大的因素,从而依次确定具体设计参数[11-12]。

(4)

(5)

(6)

(7)

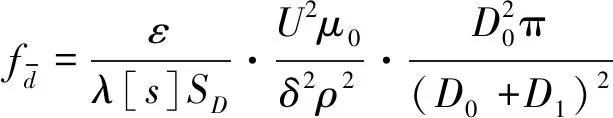

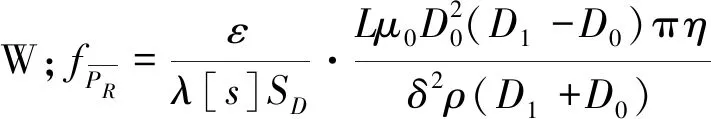

工作压强与输入功率以及结构参数的关系:

(8)

1.4 输入功率对设计体积的影响

(9)

通过式(9),在满足压强的条件下要首先定线径d,尽量选择较小线径来保证较小的功耗。在一定程度上η的提升也有助于功率的减小,所以绕线工艺对整机性能的影响也不可忽略[13]。

D0的确定要根据阀口处的尺寸结构来辅助选定[14],一般情况下D0要大于阀口直径如图1所示才能保证工作的稳定性和满足该设计的装配工艺。

L的选定,通过功率计算式(9)发现L的增大对输入功率起降低的作用,但对工作压强没有影响,所以此参数的确定与设计极限有关,在未超过设计极限尺寸和总质量不过多增加的前提下,可适当增加L的长度以保证较低的能耗。

1.5 结构参数分析

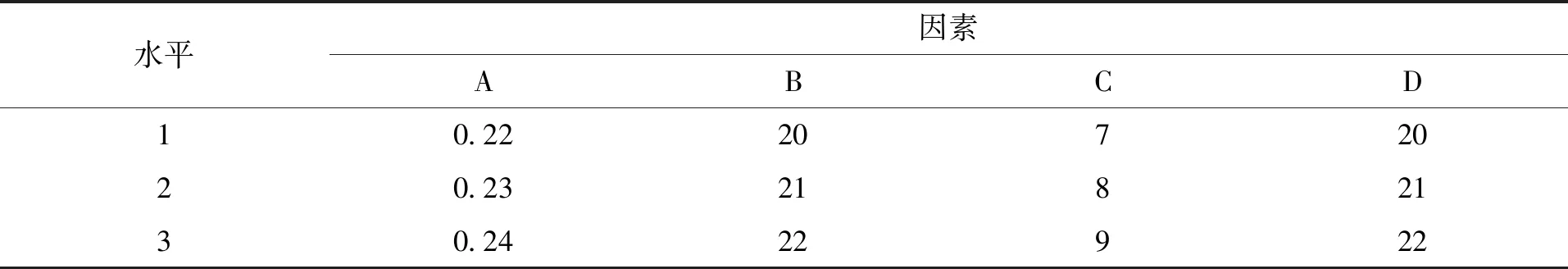

通过式(3)可知,对工作压强有影响的结构因素有绕组线径d、动铁芯直径DO、绕组直径D1。由式(9)知,对输入功率有影响的结构因素有绕组线径d、动铁芯直径DO、绕组直径D1和绕组宽度L。为确定各参数对输出性能的影响程度,据设计经验知结构参数之间无显著交互作用。因此,建立无交互作用的四因数三水平二指标的正交试验。表1中,A代表因素d、B代表因素D1、C代表因素D0、D代表因素L。

表1 试验组合 Tab.1 Test combination

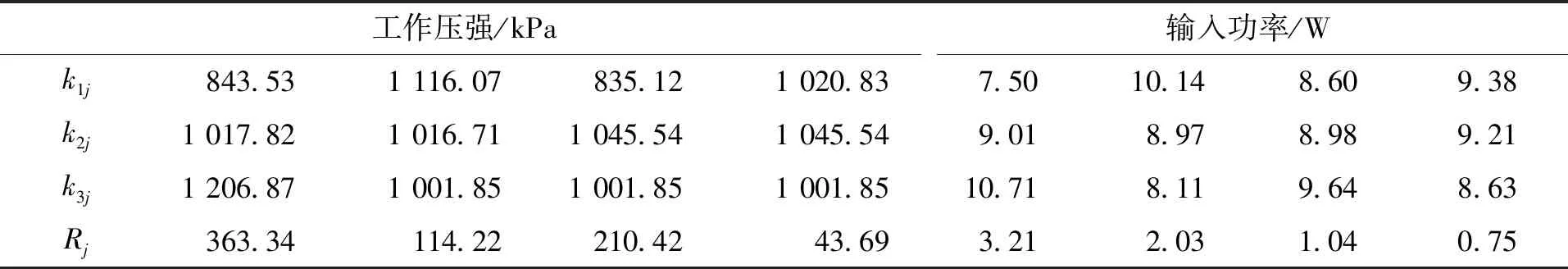

表2中,试验指标为工作压强和输入功率。表3中,kij为表2因素中第j列上水平号为i的各次试验结果之和,Rj为第j列所对应因数的极差。

表2 正交表L9(34)Tab.2 Orthogonal test table L9(34)

表3 极差表Tab.3 Range table

图2 阀芯驱动器设计空间示意图Fig.2 Schematic diagram ofvalve core driver design space

通过试验可知,对工作压强造成影响的因素按主次顺序为ACBD, 对输入功率造成影响的因素按主次顺序为ABCD。根据试验数据可知,绕组d在结构参数中对设计性能影响最大。D1在工作压强计算环节对结果的影响程度虽然不及D0,但D0在设计过程中可由其他环节间接确定,D1在输入功率计算环节为第二主要因素。综上,参数d和D1为设计重点需讨论其变化规律,而D0和L的取值只要能满足工艺要求即可。通过正交试验分析,绕组的线径d对工作压强和输入功率的影响最大,其次是绕组直径D1。设计原则要求在其他参数不变的条件下,尽可能降低输入功率和尽可能提高工作压强。

此款电磁阀技术要求是标称工作压强0.3 MPa,功耗在3 W以内,标称电压为12 V,阀芯驱动器设计空间不超过Φ30 mm×40 mm的圆柱体空间,如图2虚线所示。

正交试验表L9(34)中,A1B3C3D3为最接近设计技术要求的试验组合,又因为d对结果影响最大所以首先固定A1,则d的取值为0.22 mm。

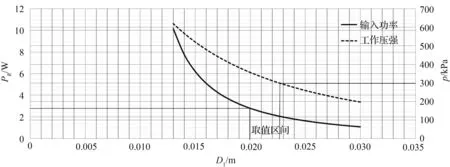

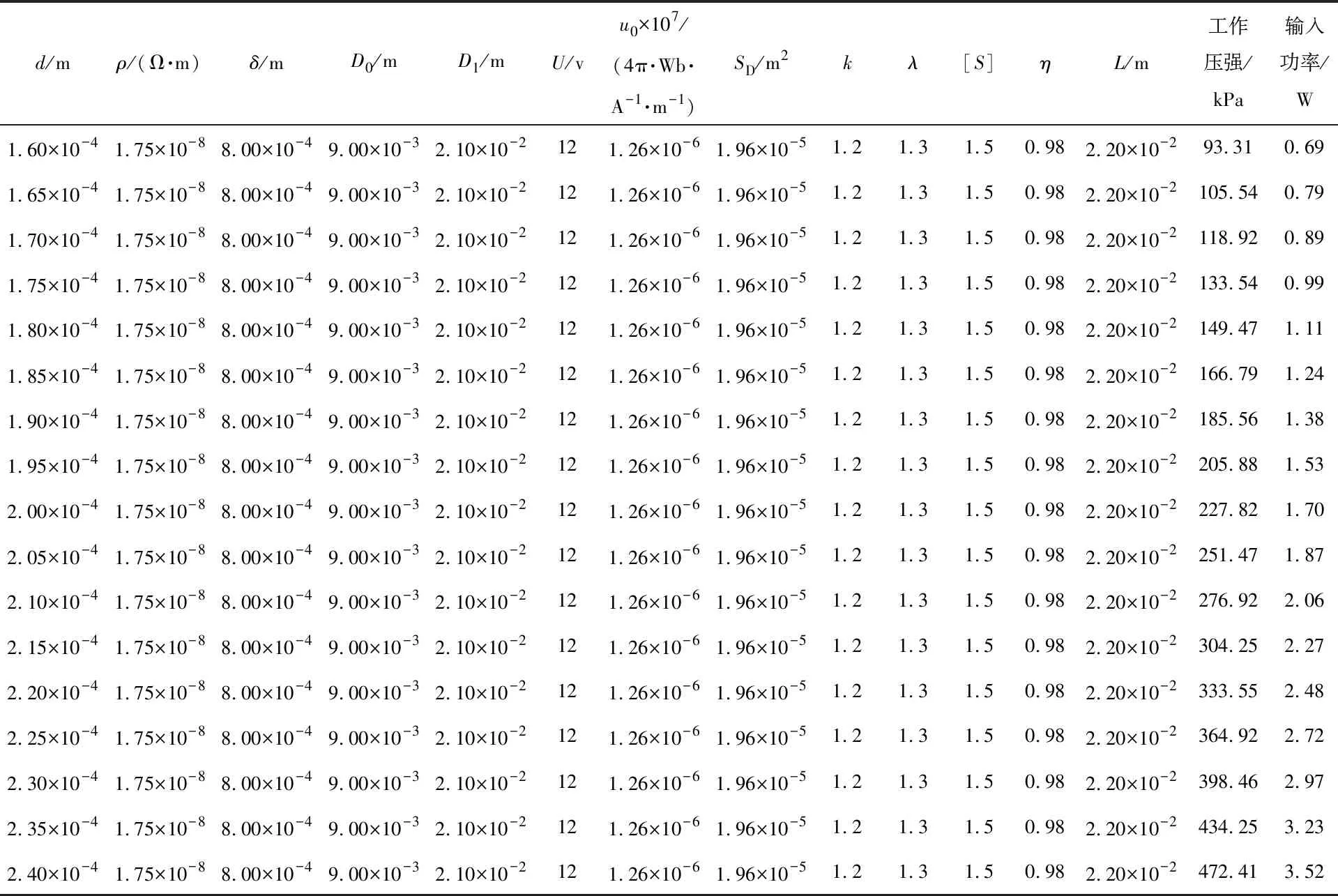

通过编程对数组进行比对,表4所示D1的取值范围在19.5~22.5 mm均能满足工作压强和输入功率。但为了产品的工作可靠性选取了21 mm作为绕组直径的设计尺寸,此时的工作压强较大、结构尺寸较小、功率略有提升但均在设计要求范围内。

表4 压强、功率随直径D1的变化Tab.4 Changes of pressure and power with diameter D1

由图3可知压强、功率随直径D1的变化趋势,通过曲线直观的判断满足设计技术要求的参数取值范围。

图3 压强、功率随直径D1的变化曲线Fig.3 Variation curves of pressure and power with diameter D1

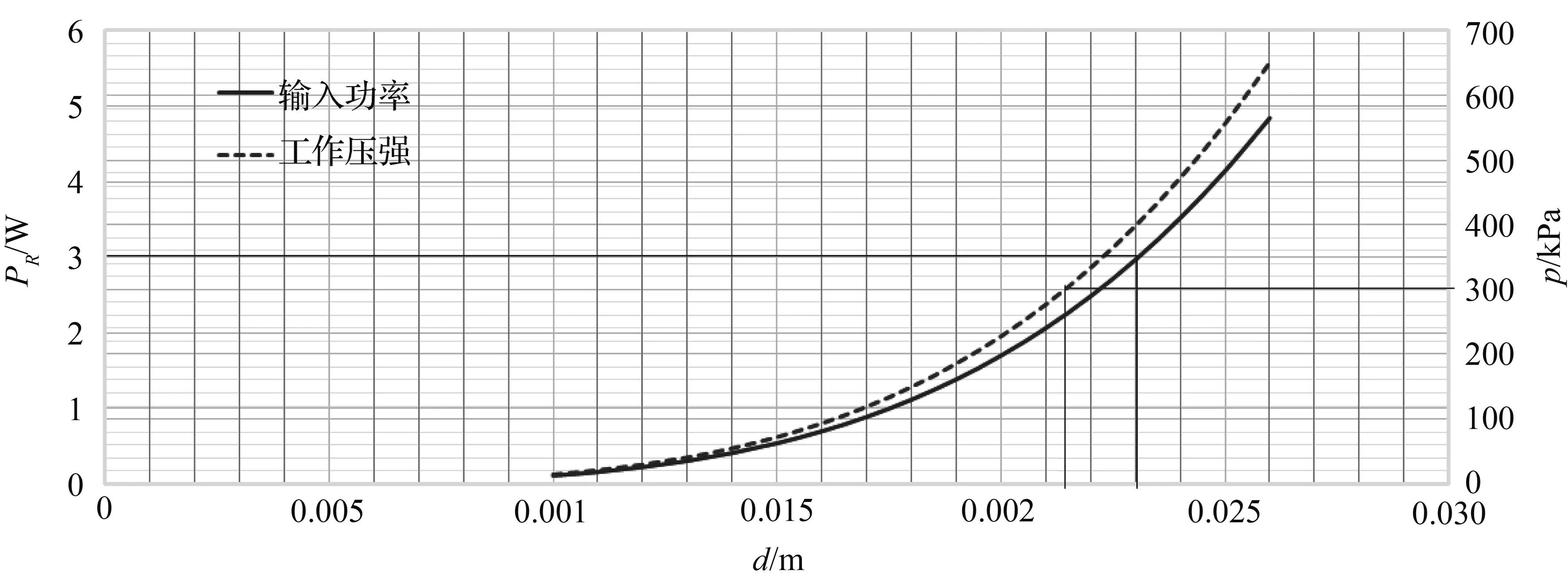

图4直观反映了线径d变化对工作压强和输入功率的影响趋势及参数的取值范围,表5的数据组对比表明,线径小于0.215 mm时无法满足压强要求,大于0.23 mm时无法满足功率要求。绕组线径为0.22 mm时,工作压强为0.334 MPa,功率为2.48 W均满足此设计结构下的技术要求。而线径为0.225 mm和0.23 mm时都满足工作压强和输入功率的要求,但超出设计要求较多且能耗较高,不符合节能环保的原则,所以不作为优先选择。线径为0.215 mm虽然也满足设计要求但工作压强接近设计的临界条件可靠性较低,所以也不作优先选择。

表5 压强、功率随线径d的变化Tab.5 Changes of pressure and power with Enameled wire diameter d

图4 压强、功率随线径d的变化曲线

Fig.4 Variation curves of pressure and power with Enameled wire diameterd

具体参数分析方法阶段主要找到了重要参数的类别和如何先后确定各个参数之间的关系。在结构设计过程中还要考虑零件的加工工艺,设计零件的之间的装配工艺,还有整机的安装和检修的难易程度。此设计阶段中有一定的经验设计参与。

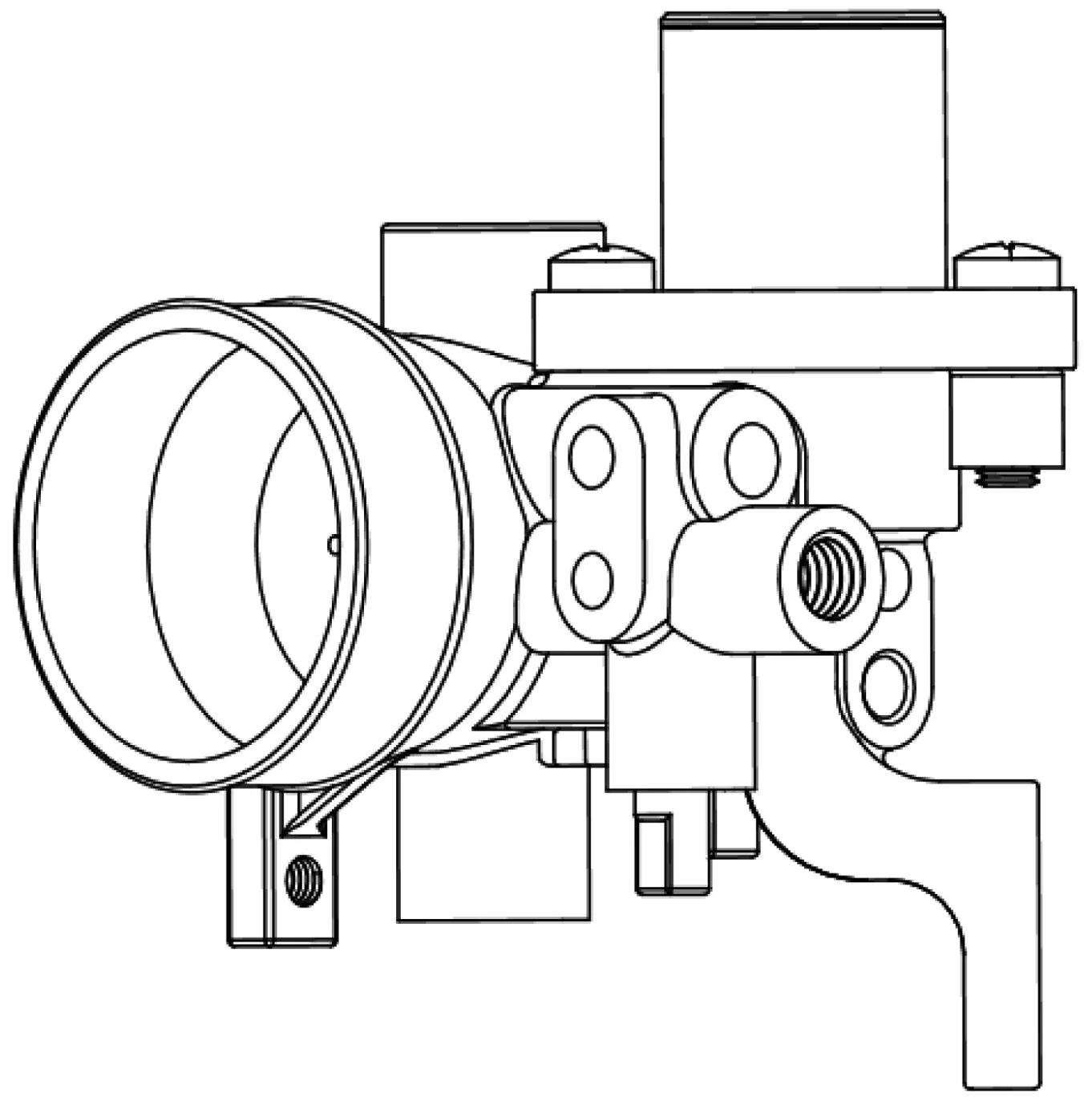

2 结构效验

图5(a)和图5(b)所表示的分别是阀芯驱动器和电磁阀的总成示意图,阀芯驱动器与阀体之间通过紧固件连接,配合面有相应的密封措施。

(a) 阀芯驱动器总成

(b) 电磁阀总成

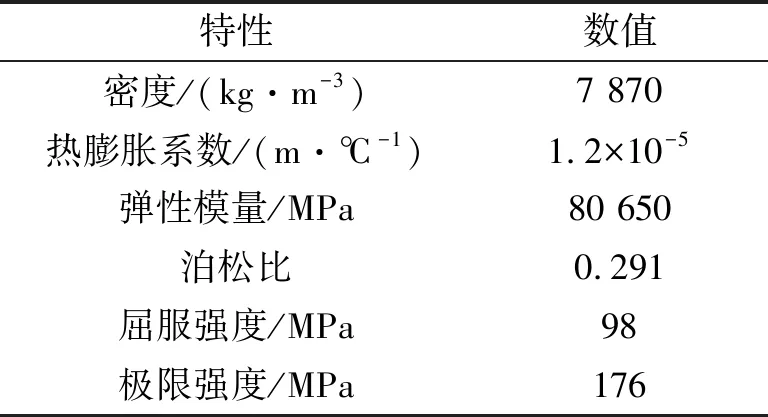

表6 有限元仿真的机械性能参数Tab.6 Mechanical performance parameters of finite element simulation

设计在满足电性能条件和力学条件后进行零件的强度效验[15],以检验设计结构的有效性和寻找危险截面以便在设计过程中对设计尺寸进行修正。将关键零件动铁芯和安装座的三维模型导入workbench中建立模型的静力学仿真[16],材料机械性能参数如表6所示。

根据其工作原理,在workbench环境下施加约束和载荷。图6中零件的承载面为动铁芯的小端面,且该零件在0.3 MPa环境下进行静力学仿真如图6所示。

(a) 动铁芯应变云图

图6 动铁芯模型的有限元计算结果

Fig.6 Finite element calculation results of moving iron core model

图6(a)所示为零件的应变云图,最大应变区域为零件端部。最大应变量为0.000 100 19 mm,材料应变极小对其正常工作不产生影响。图6(b)所示为根据摩尔强度理论[17]得出的Mises应力云图,图中形状尺寸发生变化的危险区域最大应力为1.401 3 MPa。材料屈服极限为98 MPa,强度裕量充足。通过上图分析,该零件的强度刚度均满足极限条件且有较大裕量,设计零件满足技术要求[18]。

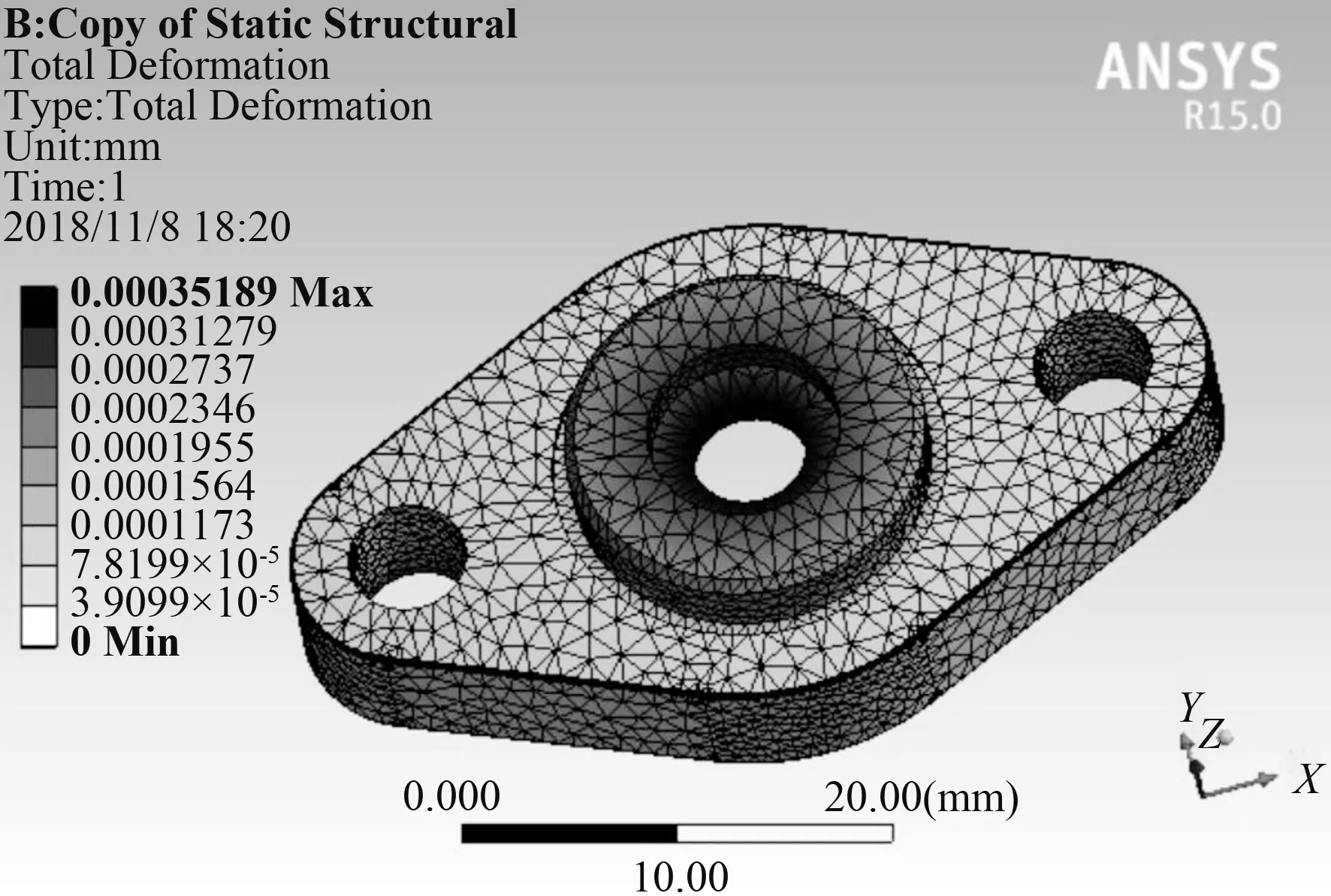

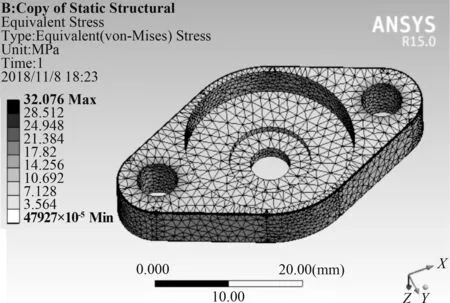

安装座是与阀体配装的关键零件,承载情况较为复杂。两端对称孔为安装孔,分别沿Z轴方向施加60 N的均布载荷于孔的端面圆周部位。装配完成后零件中部的结构表面将暴露在气压为0.3 MPa的阀腔内如图1所示,零件正常工作时将同时承受这两种载荷的作用[19-20]。

图7(b)和图7(d)是安装座的应变云图,图7(a)和图7(c)是应力云图。

(a) 安装座正面的应力云图

(b) 安装座正面的应变云图

(c) 安装座背面的应力云图

(d) 安装座背的应变云图

图7 安装座模型的有限元计算结果

Fig.7 Finite element calculation results of mounting block model

安装座应变云图的最大应变为0.000 351 89 mm,加载后的应变极小不会对装置正常工作造成影响。Mises应力云图可知零件最大应力处在零件中部突起的结构处且最大应力为32.076 MPa已经达到了屈服强度的1/3,但零件的强度要求均在安全范围之内,满足设计要求。

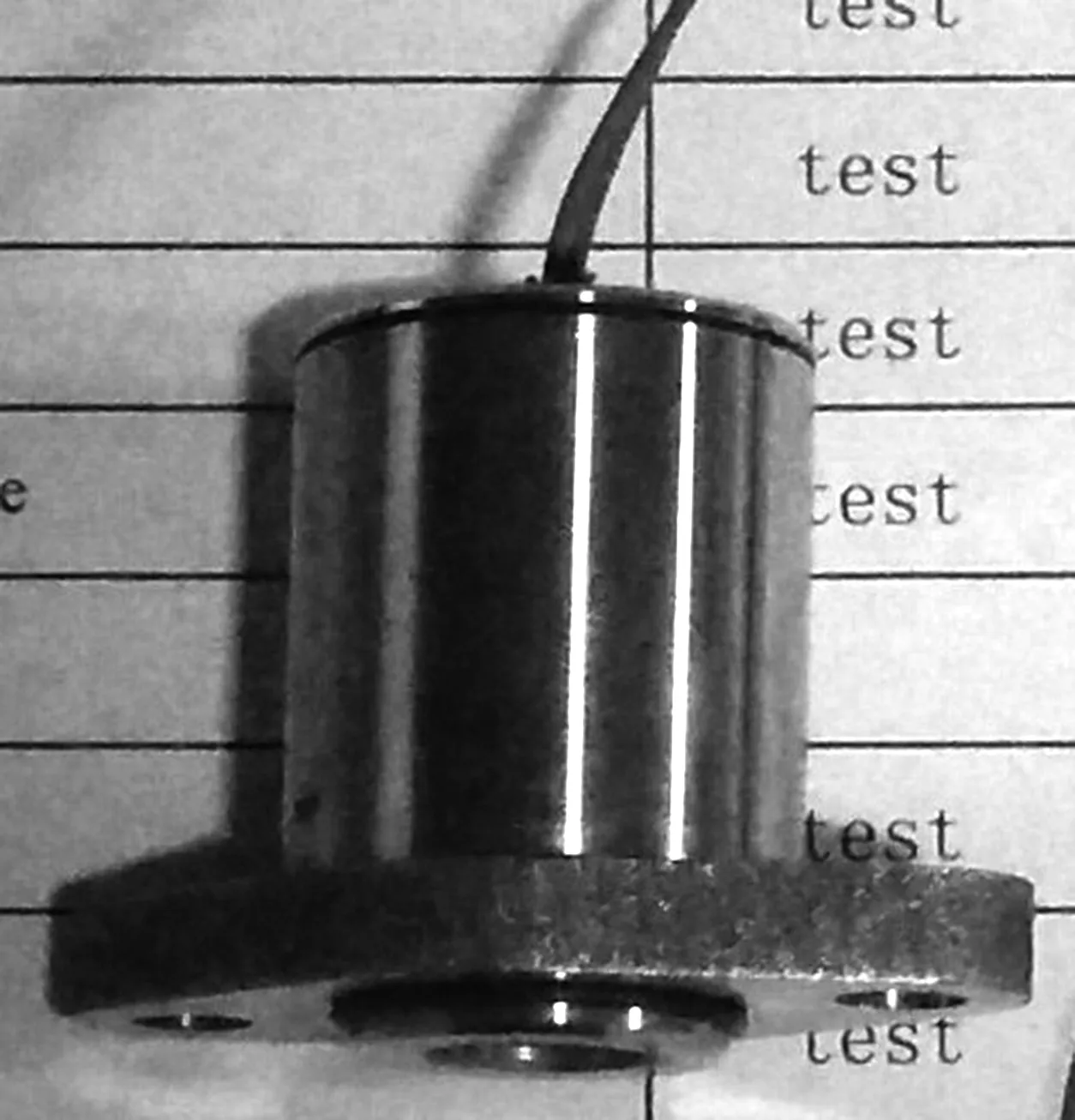

图8(a)为根据设计方案试制的测试电磁阀。由于设计方案的阀体不便于对阀芯驱动器总成进行测试,另设计检测工装与阀芯驱动器相装配,且保证与原设计方案的内腔结构一致。实物图如图8(a)、图8(b)所示为阀芯驱动器总成。

(a) 试制测试电磁阀总成

(b) 试制阀芯驱动器总成

试制样机的测试数据见表7。

表7 测试电磁阀的实测性能Tab.7 Measurement of electromagnetic valve performance

如表7所示,测试电磁的极限工作压强0.340 MPa理论计算压强为0.334 MPa。试制样机性能与理论设计基本吻合,而输入功率为2.48 W小于电性能要求3 W的标准,所以试制的电磁阀的关键性能均满足设计要求。

3 结论

在设计产品过程中通过结构分析来获得最优参数,从而确定了产品的最优尺寸和最佳性能,相比先前相似类型的电磁阀在体积、零件总数、装配工艺、输出性能等方面都得到了显著的提升。优化设计后的产品克服了普通电磁空气流量控制器能耗较大,效率较低,寿命较短,控制精度低,体积质量较大,噪声震动较大等不利因数对整体性能的影响。