国内某卡林型金矿加压预氧化- 炭浸工艺金浸出率影响因素分析

2019-08-20卢松

卢 松

(紫金矿业集团股份有限公司, 福建 上杭 364200)

国内某金矿为高砷、高炭、高硫、微细粒浸染型金矿,主要金属矿物为黄铁矿、毒砂,主要非金属矿物为碳酸盐类、石英、泥质、炭质和有机质,属于复杂极难处理矿石。2016年该金矿建成我国首套难处理金矿加压预氧化系统,加压预氧化系统投产以来,氰化渣金品位长期偏高,氰化尾渣平均Au品位2.22 g/t,平均金浸出率87.59%。尾渣Au品位偏高,严重制约企业的经济效益。因此,本文就如何降低氰化尾渣Au品位,提高金浸出率进行了研究和探讨,并对现场工艺参数进行了调整和改进。

1 加压预氧化工艺现状

1.1 工艺流程

该金矿加压预氧化系统主要工艺流程包括:配矿、预酸化、加压预氧化、矿浆BFS转型、CCD逆流洗涤、氧化矿浆中和等环节,设备连接图见图1。氧化矿浆中和冷却后,送炭浸系统氰化,氰化渣排入尾矿库。

1.2 氰化渣物相分析

加压预氧化厂投产以来氰化尾渣Au品位长期偏高,为查明金在氰化渣中的赋存状态,取Au品位偏高的氰化尾渣进行物相分析,氰化尾渣金分布情况见表1。

由表1物相分析结果可知,氰化尾渣中金主要为铁矾包裹金、炭质包裹金、硫化物包裹金和表面吸附金。根据前期研究结果,表面吸附金主要是由于加压预氧化过程中,氯离子的存在与矿石内部炭质共同作用,导致金的损失。

因此,氰渣Au品位偏高主要原因有:①工艺过程中产生铁矾、硫酸钙等形成新的包裹;②混合矿有机炭含量太高,炭质竞争吸附;③硫化物氧化不彻底,工艺参数如温度、时间、氧气、转型等未能控制好;④入釜矿浆氯离子浓度偏高。因此,降低尾渣Au品位应该从降低铁矾包裹、炭质包裹、控制加压预氧化工艺参数、降低入釜物料氯离子浓度等方面进行研究。

图1 国内某金矿加压预氧化系统设备连接图

样品编号项目单位表面吸附金硫酸钙包裹金铁矾包裹金硫化物包裹金炭质包裹金硅酸盐及其它包裹金合量1含量g/t0.300.101.080.450.580.152.66比例%11.293.7640.6716.9621.825.51100.012含量g/t0.590.171.000.520.550.142.97比例%19.855.7233.7217.4918.554.68100.01

2 试验结果与讨论

2.1 铁矾包裹对金浸出效果的影响

铁矾在碱性条件下不稳定,升高温度,活性分子增多,铁矾在碱性溶液中的分解能力增强,促进分解反应进行[1]。实验室对CCD洗涤后的加压预氧化渣进行加热碱性预处理,控制预处理温度90 ℃,矿浆pH值大于11,预处理时间3 h。加热碱性预处理前后矿浆氰化浸出率对比见图2。加热碱性预处理后金浸出率平均可提高4%~5%。生产现场可通过增加加热碱性预处理装置来降低氧化矿浆铁矾包裹,提高金浸出率。

图2 碱性预处理前后金浸出率对比图

2.2 有机炭含量对金浸出效果的影响

在实验室加压预氧化过程中,清水调浆,控制反应温度200 ℃,氧分压0.7~0.8 MPa,总压2.4 MPa,有机炭含量对金浸出率的影响见图3。

由图3可知,该金矿中含有的有机炭对氰化过程中金浸出率有较大影响,随着矿石中有机炭含量的增加,金平均浸出率逐渐降低。

实体显微镜下观察天然有机炭呈黑色不透明状,颗粒断面有金属光泽并具纵条纹,与椰壳炭非常相近。二者实体显微镜下特征对比见图4。

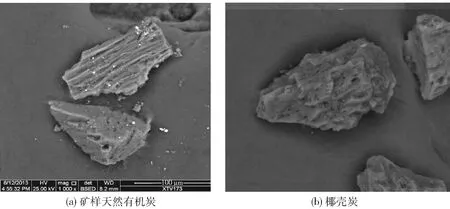

矿样天然有机炭与椰壳炭扫描电镜形貌照片见图5。矿样天然有机炭具多孔隙结构,孔隙切面呈圆形、椭圆形、管状等形态,常见孔洞大小相近、排列规则,这一特性与椰壳炭相同。有的矿样天然有机炭某切片方向不显孔隙,椰壳炭也具这一特征。因遭受地质应力,矿样天然有机炭孔洞会不同程度变形或破碎,部分孔洞被黄铁矿、石英、碳酸盐等矿物充填。椰壳炭则具完好孔隙结构且孔隙中不存在充填物。

图4 外观显微镜照片

图5 扫描电镜照片

由于该金矿所产的金精矿中有机炭含量高,且性质与椰壳炭性质相近,导致CIL氰化过程中与椰壳活性炭存在竞争吸附,导致金浸出率降低,尾渣Au品位偏高。因此,现场可通过配入外购低炭金精矿或配入原矿来降低入釜矿样有机炭含量,提高金浸出率。

2.3 氯离子浓度对金浸出效果的影响

在实验室加压预氧化过程中,控制反应温度200 ℃,氧分压0.7~0.8 MPa,总压2.4 MPa,氯离子浓度对金浸出率的影响见图6。

图6 金浸出率与氯离子浓度关系图

根据实验室小试数据,当配制入釜矿样有机炭含量为4.0%,加压预氧化过程溶液中氯离子含量<20 mg/L时,对金浸出率影响不大;溶液中氯离子含量>40 mg/L时,“劫金”严重,氧化渣氰化金浸出率急剧下降。因此,在工业生产加压预氧化过程中应尽量避免引入氯离子。

3 工艺改进措施及效果

针对氰化尾渣Au品位偏高,生产上采取了如下改进措施。

(1)优化配矿工艺。通过配入外购低炭金精矿和原矿,控制入釜矿浆有机炭含量小于4%。

(2)引入硐坑水(氯离子含量低于20 mg/L)作为加压预氧化生产用水,降低入釜溶液氯离子含量。

(3)CCD底流增加碱性预处理装置,控制预处理温度90 ℃,矿浆pH值大于11,预处理时间3 h。

根据生产数据,工艺改进调整之前,入釜矿浆平均有机碳含量为4.7%,入釜氯离子浓度在50~80 mg/L波动,最高达107.4 mg/L,平均浓度为64.98 mg/L,氰化渣Au品位和Au浸出率平均值为2.22 g/t和87.59%。工艺改进调整后,入釜矿浆平均有机碳含量为3.8%,入釜氯离子浓度平均降低至42.60 mg/L,氰化渣Au品位和Au浸出率平均分别1.46 g/t和91.53%,氰化渣Au品位降低0.76 g/t,金浸出率提高约4~5%。氰化渣中铁矾包裹金含量从30%~40%降低至10%以下。改进后浸出效果好,经济效益显著,按年生产天数330天,金矿日处理量450 t,平均Au品位15 g/t,金价265元/g计算,则年可创造产值2 361~2 951万元。