电解锰节能措施的研究现状

2019-08-20陈步明郭忠诚

陈 胜, 陈步明, 冷 和, 郭忠诚,, 黄 惠

(1.昆明理工大学 冶金与能源学院, 云南 昆明 650093; 2.昆明理工恒达科技股份有限公司, 云南 昆明 650106)

0 引言

电解金属锰(简称电解锰)是航天、冶金、化工等国民经济支柱产业的基础材料之一。我国是电解锰生产、消费和出口大国,2015年我国生产电解金属锰102万t,占全球电解锰产量的98.5%以上[1-2]。锰的用途非常广泛,几乎涉及人类生产生活的方方面面。全球每年生产的锰中,约90%用于钢铁工业,10%用于有色冶金、化工、电子、电池、农业等部门。节能降耗是电解锰生产企业当前亟待解决的主要问题之一,所以,电解锰的阳极材料、阳极结构、添加剂、阴离子交换膜也成为近年来的研究热点。

本文主要对石墨阳极、铅合金阳极、钛基涂层阳极及栅栏型阳极材料的研究进行了综述,列出了电积锰的阳极材料性能的影响因素,分析了几种电积锰阳极材料的电流效率、能耗、抗腐蚀能力,同时分析了添加剂与阴离子交换膜对电积锰节能降耗的影响。总结了目前使用电积锰阳极材料、添加剂和阴离子交换膜的优点,并分析了存在问题及解决途径。最后,对未来锰的大规模、可控生产和节能降耗的发展趋势进行了展望。

1 电解锰阳极

1.1 石墨阳极

石墨是一种耐蚀材料,作为辅助阳极使用时属低溶性阳极材料。石墨阳极具有导电导热性能良好、耐高温、化学稳定性好、易机械加工、耐酸碱腐蚀的优点,在早期被广泛应用于电解锰行业。Lewis等[3]使用厚度为12.5 mm的石墨块作为阳极电沉积锰,在含锰的氯化物溶液中,电解电流效率能够达到65%~70%,能耗为5.5 kW·h/kg;指出较低的温度和较高的电流密度导致电流效率增加,但能耗也随之增加。但是单纯的石墨电极在电解锰的过程中使用寿命短,且会溶解进入溶液当中,对阴极上的产物和电解液造成污染。为此,郑一雄[4]用MnCl2体系制备电解锰的石墨基二氧化铅电极,并用该电极代替石墨作阳极,在2.75 L隔膜电解槽中成功生产出优质电解锰;该方法不仅保留了石墨作阳极所具备的槽压低、可使用高锰浓度和高阴极电流密度的优点,而且具有阳极电流密度高、释放Cl2量少的独特之处。

1.2 铅合金阳极

金属铅具有导电性能好、硬度小、熔点低、易铸造等特点,在酸性溶液中铅的表面会形成二氧化铅保护膜,而二氧化铅具有良好的导电性,因此可用金属铅作为电解阳极[5-6],但纯铅太软易弯曲变形,并且电极表面形成的氧化膜松散多孔、抗腐蚀能力较弱[7]。

Pb-Sn-1%Ag-Sb四元合金阳极初期广泛用于电积锰,产出MnO2(即阳极泥)少,可减少因Mn2+的消耗而造成的电解液浑浊,有利于金属锰的析出[8];但其价格高,耐腐蚀性能不理想。杨光棣等[9]提出采用Pb-Ag-Ca三元系新合金阳极电解锰,相比于Pb-Sn-1%Ag-Sb阳极,耗银量减少至0.2%,早期腐蚀量降低25.5%,电流效率提高3.3%,成本下降12.09元/kg。LCA(Life Cycle Assessment)定量评价确定采用Pb-Ag-Ca三元系新合金阳极电解锰对环境的协调性更好,较传统的Pb合金阳极具有更低的环境负荷值,特别是在节省资源和能耗方面表现突出[10-11]。 但是在电解时,溶液中会有粉末状的具有较高电化学活性的MnO2生成,同时MnO2颗粒含有杂质铅,不仅消耗大量的电能,而且除铅工艺复杂[12]。因此专家学者探索能够代替铅合金的其他阳极,例如钛基涂层、棒式阳极复合板等。

1.3 钛阳极

钛基金属氧化物涂层电极是20世纪60年代发展起来的一种新型不溶性阳极,具有比较优良的阳极性能,很快在电解工业中获得广泛应用。

尤宏等[13]为提高钛基SnO2涂层的稳定性,在钛基和SnO2涂层之间加入Co,相比钛基SnO2涂层使用寿命大幅度提高。崔玉虹等[14]采用电沉积- 热氧化法制备了含有中间层的Sb掺杂钛基SnO2电催化电极(Ti/SnO2),能够阻止反应中析出的氧向钛基体的扩散,防止不导电的TiO2或其他钛的氧化物生成,使电极使用寿命增加。采用浸渍法和溶胶- 凝胶法分别制备了含Mn中间层和SnO2表面催化层,结果表明:Ti/MnOx/SnO2电极的稳定性是Ti/SnO2电极的4.8倍,涂层使电极的稳定性显著提高,致密的涂层和较多的晶格载能可有效减少或阻止阳极的腐蚀。杨文翠等[15]提出在钛板表面采用热分解法制备二氧化锰涂层,并在基体与涂层之间增加SnO2中间层,获得了钛基复合阳极Ti/SnO2/MnO2;作为一种新型的锰电解阳极材料,可使阳极泥(MnO2)直接用于锰酸锂的制备,而且阴极产品也得到极大的改善;另外,相比于铅板,电流效率增加了8.88%,电解时阳极电位低至1.8 V,槽电压降低8.2%;相比铅合金电极有了极大的改善。另外,温玉清等[16]在杨文翠等研究的基础上进一步改进,使Ti/SnO2/MnO2电极在450 ℃温度下锡锰比达到6∶4,得到的二氧化锰纯度更高,槽电压较其他电极下降约0.2 V。

随着钛基氧化物涂层研究不断深入,钛基涂层技术越来越成熟,作为电解锰阳极,其性能越来越好,但其涂层工艺复杂、成本较高,还不能完全取代传统的石墨阳极、铅基合金阳极等电极材料。

1.4 结构型阳极

鉴于电解锰工业的需要,目前铅银合金阳极板依然是工业上使用最多的阳极。因为钛涂层工艺复杂、成本高,限制了钛基涂层电极在工业上广泛的应用,因此人们开始把目光放在铅合金阳极材料的表面结构上,希望通过对表面结构的改变来提高阳极的在工业运用的可行性。

1.4.1 棒式阳极复合板

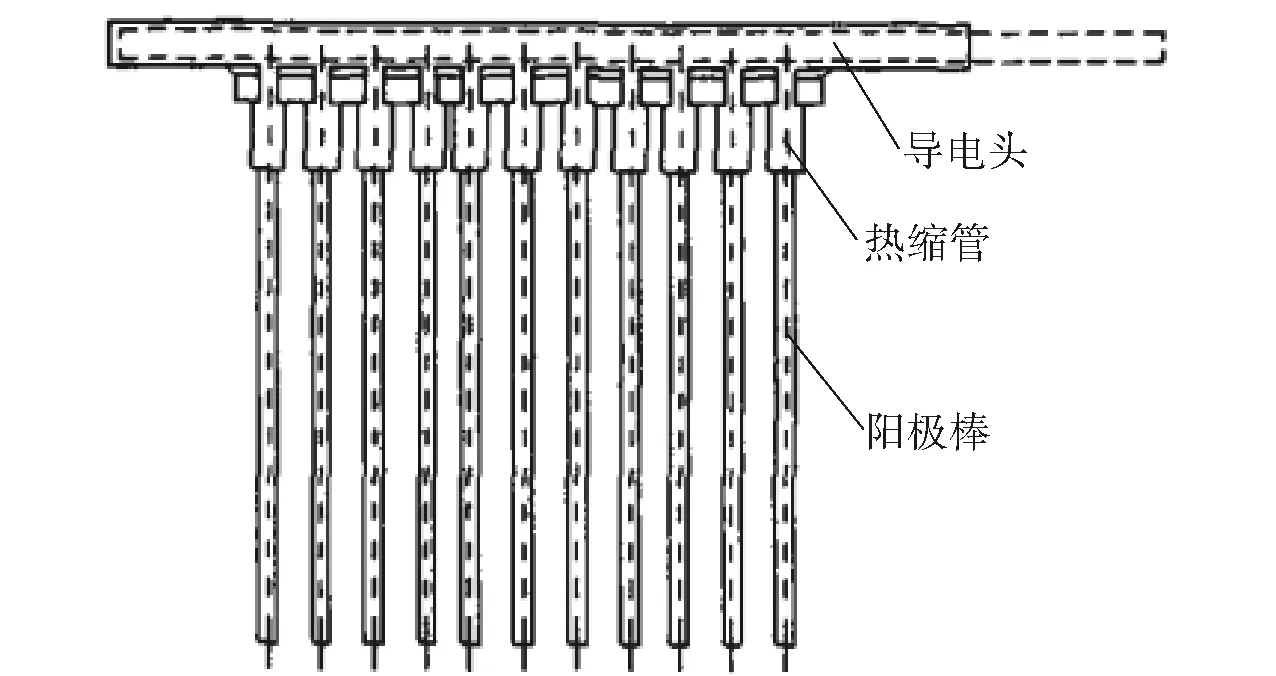

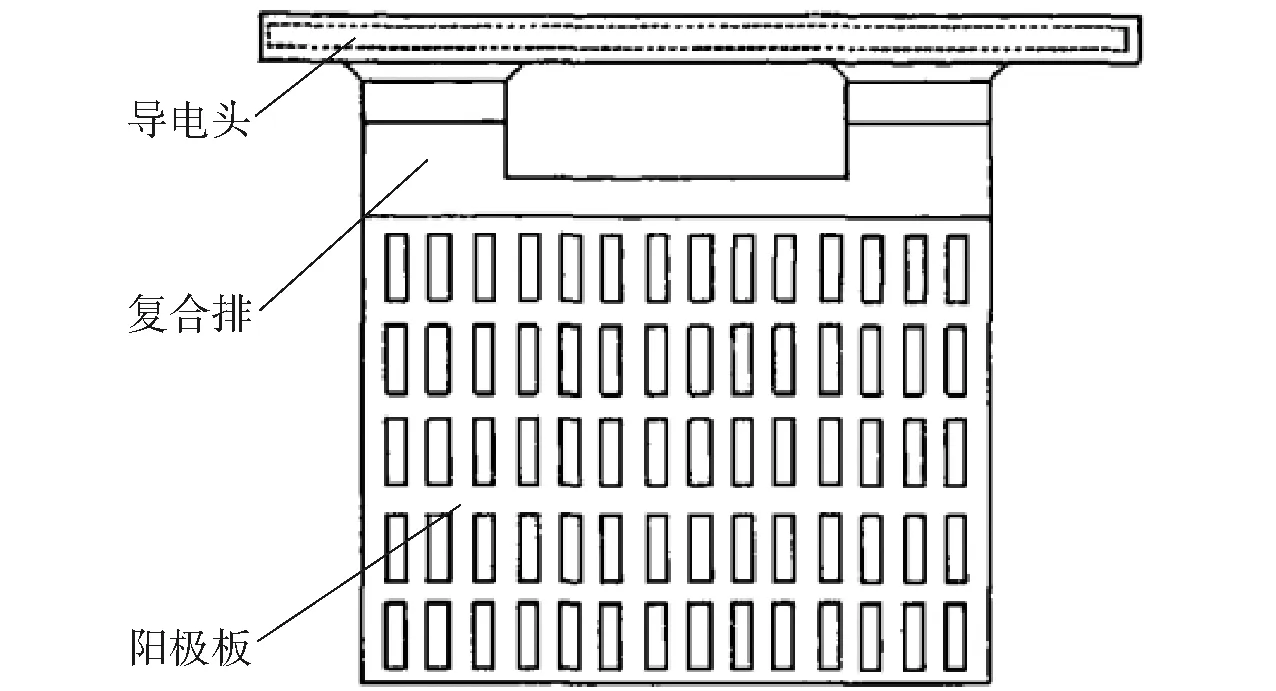

黄建等[17]采用自行研制的新型电解金属锰棒式阳极与Pb-Ag-Ca合金(PAC)复合板式阳极进行半工业化对比试验。棒式阳极见图1,PAC复合阳极板见图2。试验结果表明:新型电解锰棒式阳极使阳极板孔隙率达到50.9%,提高了阳极电流密度,有效地减少阳极泥(MnO2)的析出,并有效克服了PAC复合阳极在固、液、气三相区易产生局部腐蚀断裂的缺点。同时,新型电解金属锰棒式阳极较PAC复合阳极制作成本低,而且阴极金属锰产量高。

图1 新型电锰用阳极

图2 传统板栅型PAC阳极

1.4.2 圆孔阳极板

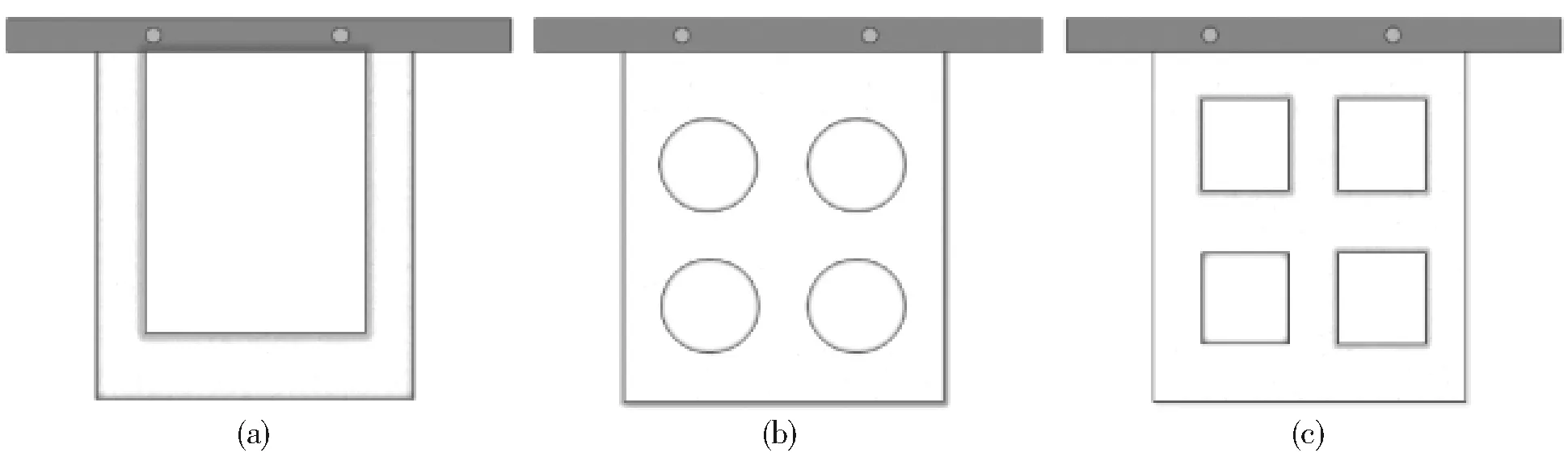

目前对阳极材料和表面结构的研究取得了一定的成果,但均存在成本高、制造工艺复杂等问题。通常,在电解锰工业中采用矩形孔的银锡锑铅合金阳极板作为阳极,开孔率低于43%[20],存在电流效率低、单位功耗高等问题。研究表明在电化学沉积过程中,开孔形状会对阳极电流密度、电解质电位、槽电压、阴极过电位等产生很大影响[18-19],故多位专家对阳极板的开孔方式又进行了深入的研究。

郭岚峰等[21]的试验结果表明:对比三种不同开孔阳极板(图3),在相同开孔面积的条件下,圆孔阳极板比方孔的和整块矩形孔的电解性能要好;圆孔阳极板在电解过程中阴极过电位最小,为-1.609 V,最大电流效率74.54%,最低单位能耗5 506 kW·h/t,而且金属锰表面更加平整致密。郭岚峰等[21]又通过软件对同条件的阳极板进行了模拟,模拟结果和试验结果具有良好的一致性,圆孔阳极板在电解过程中,电解槽内电场分布均匀、合理,在阴极板水平与垂直方向上均获得最小过电位-1.598 9 V。

图3 3种不同开孔形状的阳极板

研究结果表明,采用图3(b)型阳极板电解锰时,电解质电位比其他开孔形状分布均匀,阳极上电流向其他方向的流通量减少,电解液内阻电压降较低,电流损失降低,可以广泛应用在当今电解锰工业。

1.4.3 栅栏型铝基铅合金复合阳极

郭忠诚等[22]研究制备了栅栏型铝基铅合金复合阳极,相较于现有的传统铅基合金阳极,成本降低了5%~20%,提高了阴极产品的品级率,可替代锰电积一百多年来使用的铅合金阳极材料。这种类型的阳极提供了一种电流分布均匀、电流效率高、极板稳定性和耐蚀性较强、使用寿命长、产品成本低的电解锰用栅栏型阳极板。

目前电解锰行业,结构型阳极中栅栏型阳极板的电解效果相对较好,可更好地实现节能减排,但还存在其使用后的回收处理问题。

2 电解锰添加剂

2.1 SeO2添加剂

目前国内外电解锰行业主要采用SeO2和SO2作为电解锰的添加剂。SeO2电流效率要比SO2高,因此被国内电解锰行业广泛采用,但是Se在电解锰的时候会影响锰的纯度(Mn<99.8%),同时,Se有毒,对环境不友好。

姚月祥等[23]在电解锰试验中对添加剂SeO2的用量进行了研究,通过试验发现SeO2用量必须大于0.015 g/L,在电解锰的工业上的用量是0.03 g/L。当SeO2用量在0.015 g/L以下时不能正常得到锰,会出现严重的返溶和起壳现象,在工业上操作困难。杜军等[24]以SeO2为主添加剂,加入辅助添加剂TJB进行电解锰的试验研究,当辅助添加剂TJB用量为2.0 mg/L时,电流效率最大为83.5%,比只加SeO2时提高了6.2%,此时电解锰中的Se含量为0.012%。同时,从试验中观察到,随着辅助添加剂TJB加入量的增加,表面越来越平整。由于Se属于二级有毒物质,所以含Se添加剂,即便其电流效益的较高,也会因为环境问题,被逐渐淘汰。

2.2 SO2添加剂

SO2作为添加剂,虽然电流效率与SeO2相比较低,但是使用后得到的锰更加的精纯,因此进行了大量的研究与探索。Mantell等[25]通过研究,在电解锰的过程中加入0.15~0.50 mg/L Zn2+和0.10 g/L SO2作添加剂,得到99.9%以上的高纯度锰。Goddard等[26]使用复合添加剂SO2- 硒化物- 水溶性聚丙烯酰胺,不仅能够得到厚实、无枝晶、光亮的锰,还能够维持70%左右的电流效率,同时硒的含量基本检测不出。刘兵[27]到电解锰厂现场,考察实验室研制的添加剂在生产运用的实际效果,筛选了A、B、C、D和E五种辅助添加剂,并选择其中一种辅助添加剂与SO2构成复合添加剂,得出A、B添加剂最好,电流效益分别达到66.83%、69.57%,硫含量分别为0.017%、0.027%,并且添加了A的复合添加剂有助于减少阳极泥。

通过大量的研究,SO2与其他有机物或者无机物组成的复合添加剂有效地提高了电解锰的电流效率,得到的锰的纯度也有显著提高,但是也存在硫含量易超标,废水中的硫处理困难等问题。

3 阴离子交换膜

20世纪40年代,美国矿务局提出隔膜电解法生产电解锰以来,隔膜技术被全世界电解锰行业广泛使用。传统的布袋式隔膜无硒电解锰电解效率只有50%左右,每吨锰的耗电量为7 000~8 000 kW·h[28-30]。虽然传统电解锰技术经过了多年优化,但在实际生产过程中仍然存在能耗高、环境污染严重、电流效率低等缺点,因此开始逐渐使用阴离子隔膜代替传统的布袋式隔膜。张文山等[31]首次成功利用阴离子膜电解金属锰,证明阴离子交换膜技术具有产品质量好、回收率高的优点,而且可以提高电解槽的有效利用率,有利于环境保护。魏奇峰等[32]的研究表明阴离子膜能够稳定电解液pH值,在SeO2作为添加剂时电流效率可达到84.72%,生产每吨锰的能量消耗为4 779 kW·h/t。由于硒元素对环境不友好,冯雅丽等[33]提出用阴离子膜在硫酸盐体系中无硒电解金属锰,最佳条件下电解效率达到82%,直流电耗为4 985 kW·h·t-1,Mn电解产品为α-Mn;同时可以减少阴极的浓差极化,并最终实现无硒高效电解金属锰。郑凡等[34]研究出离子交换膜和三元涂层的电解槽用于电解锰,避免了阳极附近锰的沉淀;所沉积锰板平整,晶粒细致均匀,有金属光泽;电流效率达到68%,可降低电解槽压近0.5 V,并且能耗降低20%。

4 结论

1)研究表明,表面性质,阳极材料、几何结构等直接影响电解锰过程的电流效率和能耗,其中以栅栏型铅合金电极相对较优。

2)在电解液中使用添加剂可以得到纯度大于等于99.9%的锰,其中SO2添加剂相对较优,可减少对环境的污染。

3)阴离子交换膜可使电解锰的能耗降低20%左右。

随着电解锰工业的不断发展,研究电解锰阳极材料结构对降低电解能耗的影响是未来的研究方向。未来的研究应结合表面工程技术对电解锰阳极材料进行表面改性处理来提高阳极材料的耐腐蚀能力、导电性能等,并确保成本低、工艺简便和对环境的友好。