铜冶炼烟气中单质硫对制酸系统的危害及应对措施

2019-08-20杨光彩

杨光彩

(谦比希铜冶炼有限公司, 铜带省 卡鲁鲁希市)

谦比希铜冶炼厂采用“ISA富氧顶吹熔池熔炼- 电炉澄清分离- PS转炉吹炼”工艺生产粗铜,铜冶炼烟气经余热锅炉冷却、电收尘后进入净化工段,经高效洗涤器稀酸洗涤,绝热蒸发,烟气降温除尘,再经冷却塔稀酸洗涤,使烟气进一步降温除尘,烟气再通过两级电除雾器,在高压静电作用下,除去烟气中的酸雾、矿尘、砷、氟、硒等杂质,并将气体温度降低。二级电除雾器出来后进入干吸工序,气体在干燥塔内用93%的酸除去水分后通过SO2鼓风机送往转化工序。在催化剂的作用下,SO2气体经第一次反应后生成的SO3,送往干吸工段中间吸收塔用98%的硫酸进行第一次吸收,剩余的SO2+SO3气体送转化工序进行二次反应,再继续用98%的硫酸在最终吸收塔内进行吸收,最后尾气达标排放。

谦比希铜冶炼厂一期生产系统设计能力为15万t粗铜/a,硫酸28万t/a,一期项目投入运行后,取得了良好的经济效益。2010年综合考虑公司生产经营环境和长期可持续发展,启动了二期产能扩建项目,拟将产能扩大至25万t粗铜/a,硫酸67万t/a。随着公司扩能改造项目的逐步投产,ISA炉处理能力逐步提升,目前公司艾萨炉最高下料量已达到140 t/h,月平均下料量达118 t/h。然而在艾萨炉处理能力提升的过程中,艾萨炉烟气单质硫超标,导致硫酸系统生产困难,成为制约效能提升的瓶颈。

1 烟气中单质硫超标对制酸系统的影响

1.1 对动力波洗涤器的影响

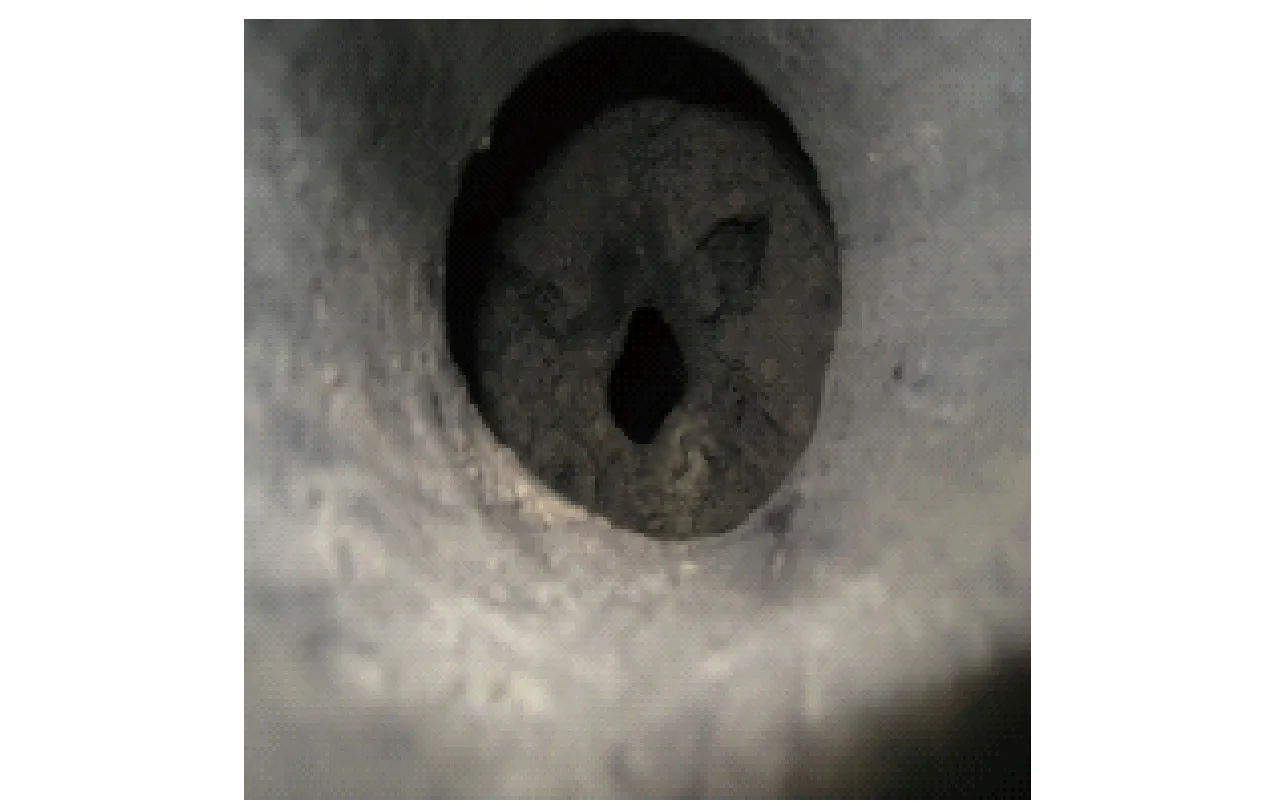

动力波洗涤器用于冶炼烟气除尘降温,烟气从竖直烟道的顶部进入并与大口径喷嘴向上喷射的洗涤液发生碰撞,形成一个剧烈喘动的泡沫区,在这个区域大量液体表面被更新。单质硫在动力波冷却后凝固在溢流堰、逆喷管喷头(图1)、动力波循环泵及系统管道内壁,溢流堰堵塞会造成溢流酸不能均匀分布于逆喷管,逆喷管温度升高,降低其使用寿命;逆喷管喷头堵塞造成逆喷酸量减少,降低动力波降温除尘的效果;循环泵叶轮及管道系统内壁凝结,增加泵及管道阻力。

图1 喷头堵塞情况

1.2 对板式换热器的影响

单质硫凝结于板式换热器滤筒(图2)及板片上,造成酸侧流量降低,导致换热效率降低,气体冷却塔出口烟气温度升高,带入干燥塔水分增加,干燥酸浓度降低,加速设备腐蚀,若带入水分过多时可导致无法生产合格的98%硫酸及滤筒堵塞,降低冷却效果。

图2 滤筒堵塞情况

1.3 对气体冷却塔的影响

单质硫冷却凝结于填料并堵塞会导致气体冷却塔压差增大(图3),气液接触面积减小,降低气体冷却效果,增加带入干燥塔水分,增加设备腐蚀速率,如带入水分过多则导致吸收酸浓度降低,无法生产合格的98%酸;分酸器堵塞导致分酸不均匀,塔内气液接触面积减小,降低冷却效果;收水器堵塞会导致气体冷却塔压差增大,降低对烟气的抽力,增加电雾出口负压,增大水封被抽干的风险。

图3 冷却塔填料上部堵塞情况

1.4 对电雾的影响

单质硫凝结于阴极线及阳极管内壁,降低了电雾工作效率。

2 单质硫形成的机理

无论是传统的鼓风熔炼炉还是先进的熔池熔炼炉——艾萨炉、奥斯麦特炉、瓦纽柯夫炉、白银炉、富氧侧吹熔池熔炼炉,在实际生产过程中,烟气中都会出现单质硫超标的现象,单质硫产生的机理如下所述。

2.1 高价硫化物分解所产生的元素硫

烟气动力学条件不完善,炉料中高价硫化物分解所产生的元素硫未能完全氧化而部分残存于烟气中,铜精矿中高价硫化物主要有黄铁矿(FeS2)和黄铜矿(CuFeS2),在熔炼炉中从673 K开始受热分解,到1 173 K时,分解反应激烈进行[1],主要有式(1)、式(2)反应。

(1)

(2)

分解的出的S2将继续氧化成SO2进入烟气中,见反应式(3)。

(3)

上述反应生成的元素硫在温度超过硫的沸点(717.7 K)时,比较容易被烟气中的氧氧化生成SO2,但如果烟气中的氧气浓度不够或者混合不均匀,则烟气中就会残留部分解离反应所生成的硫。

2.2 次生的还原反应使烟气中的二氧化硫被还原产生单质硫

熔池熔炼在配料中都加入一定比例的煤来补充熔炼热量的不足,熔池熔炼炉炉膛空间有限,致使燃烧产物中尚有微粒碳和一氧化碳,这些物质与二氧化硫反应生成单质硫。

当温度高于1 173 K时,熔池存在式(4)、式(5)反应。

本研究结果显示,对新生儿采取针对性,不仅可明显降低新生儿呼吸机相关肺炎的发生率,也有利于促进护患关系的和谐发展。

(4)

(5)

熔池熔炼温度都在1 453 K以上,以上反应极易发生。

3 单质硫产生的直接原因及解决措施

艾萨法炼铜熔池内熔体- 炉料- 气体之间发生强烈的搅拌与混合,只要气固液三相中任何一相受到影响,炉内热量传递、质量传递和化学反应速率都会受到影响。从单质硫产生的机理可以看出,单质硫产生的主要原因为冶炼烟气中氧浓度低和炉内动力学条件差。

本文结合谦比希铜冶炼厂的生产实践,分析单质硫产生的直接原因,找到了相对应的解决措施。

3.1 供氧不足

熔炼分厂转炉系统从艾萨炉供氧主管上引出支管供氧气,由于转炉吹炼的间断性以及转炉用氧波动很大(0~3 000 m3/h),艾萨炉供氧量及供氧压力不足,导致炉内熔体搅动力变弱,炉内高价硫化物分解出的硫来不及氧化就被烟气带走,烟气中单质硫超标严重。

针对以上问题,生产技术部根据生产节奏,调配给转炉一定氧气流量,保证艾萨炉足够的氧气流量和氧气压力。

3.2 下料不稳定

艾萨下料量在某一时刻入炉物料突然增加,导致总供氧量不能与入炉物料匹配,熔池内化学反应不完全,烟气中单质硫超标。引起下料量不稳定的因素:一是给料机仓门机械故障;二是工人定期清理运输皮带下面漏料,清理结束后一次性铲入给料皮带过多漏料。

3.3 锅炉掉渣

锅炉振打器故障或振打频率太长,锅炉大块结渣会脱落,锅炉大块渣掉入熔池引起熔池温度急剧下降,炉渣物理性能受到影响,熔池内化学反应不完全,烟气中单质硫超标。

针对锅炉振打器故障,设备部在规定时间内修复,在锅炉结渣相对严重的三米过渡段,振打器振打频率从80 min/次调整为50 min/次,减少大块渣一次性掉入炉内。

3.4 喷枪弯曲和喷枪头部烧损

喷枪平均使用寿命12天左右,喷枪使用到后期,喷枪会发生弯曲以及喷枪头烧损严重,炉内某些区域搅动混合力减弱,熔池表面出现局部堆料和反应不全[2],烟气中单质硫超标。

针对以上问题,一是定期组织停产计划更换喷枪,二是严格控制操作温度在1 180±5 ℃,减少喷枪烧损和弯曲。

3.5 入炉精矿含硫过高

当入炉铜精矿含硫超过30%,艾萨炉烟气中单质硫超标现象明显增加。艾萨炉工段每天取各种铜精矿送到检验分析中心化验,高铁硫铜精矿和低铁硫铜精矿合理配料,从历史生产数据上看,入炉铜精矿含硫在28%时,烟气质量较好。

3.6 炉内动力学条件不足

随着公司产能不断提升,原有的部分设备已不能满足现在的工艺需求,为增强炉内动力学条件采取了两项措施:喷枪直径从325 mm加大到377 mm,扩大喷枪直径,可提高气流横向搅动能力,加快熔池反应速率。当艾萨炉小时料量达到120~140 t,KKK风机风量从13 000 m3/h加大到14 000 m3/h。

3.7 烟气成分不知晓

根据密闭鼓风炉炼铜、白银炉、奥斯麦特炉和富氧侧吹炉炼铜处理烟气中单质硫超标的经验[3-7],熔炼炉出口烟气中氧气的含量控制在2%以上可以有效防止单质硫的生成。2014年硫酸分厂在锅炉出口烟气管道上安装气体分析仪,主要监测烟气中的氧气、一氧化碳和二氧化硫含量。烟气监测系统数值和硫酸板式换热器压力值显示于艾萨炉主控室操作电脑上,当发现硫酸板式换热器压力上升以及烟气氧气含量低于2%时,ISA炉主控制人员及时调整,提高氧料比,稍稍降低下料量,待烟气残氧高于2%以及硫酸板式换热器压力稳定后,艾萨工段再恢复料量。

4 实施效果

2012~2018年上半年单质硫对实际生产的影响情况见表1。从表1看以看出,随着料量的逐年提升,艾萨炉烟气中单质硫超标的次数逐渐减少,硫酸分厂因单质硫超标引起的停产和减产次数逐渐降低。

5 结语

艾萨炉炼铜烟气中单质硫超标,将会导致火法系统和制酸系统停产或减产,主要原因为烟气中残氧浓度低以及艾萨炉内动力学条件差,要减少烟气中单质硫超标现象就必须保证烟气中残氧浓度不低于2%,并加强炉内动力学条件。