ISP工艺烟化炉渣选铜的研究

2019-08-20于建忠王德海殷勤生

于建忠, 王德海, 殷勤生

(1.白银有色集团股份有限公司 第三冶炼厂, 甘肃 白银 730900;2.白银有色红鹭资源综合利用科技有限公司 甘肃 白银 730900)

0 引言

某冶炼厂采用ISP工艺冶炼铅锌,该工艺最大的优势是可以处理高含杂铅锌精矿、铅锌氧化物料等。近年来,随着原料范围的扩展,所处理原料中的Cu含量有了较大幅度的提高,使ISP工艺综合回收铜的课题逐显突出。进入ISP生产流程的Cu大部分溶于粗铅中,在粗铅精炼时得以回收。但是,还有部分Cu损失在最终弃渣——烟化炉渣中,本文对ISP工艺过程中Cu的走向、分布及损失进行了研究,并对烟化炉渣进行了浮选回收Cu的试验研究。

1 ISP工艺铜的走向、分布及综合回收

1.1 ISP工艺铜的走向

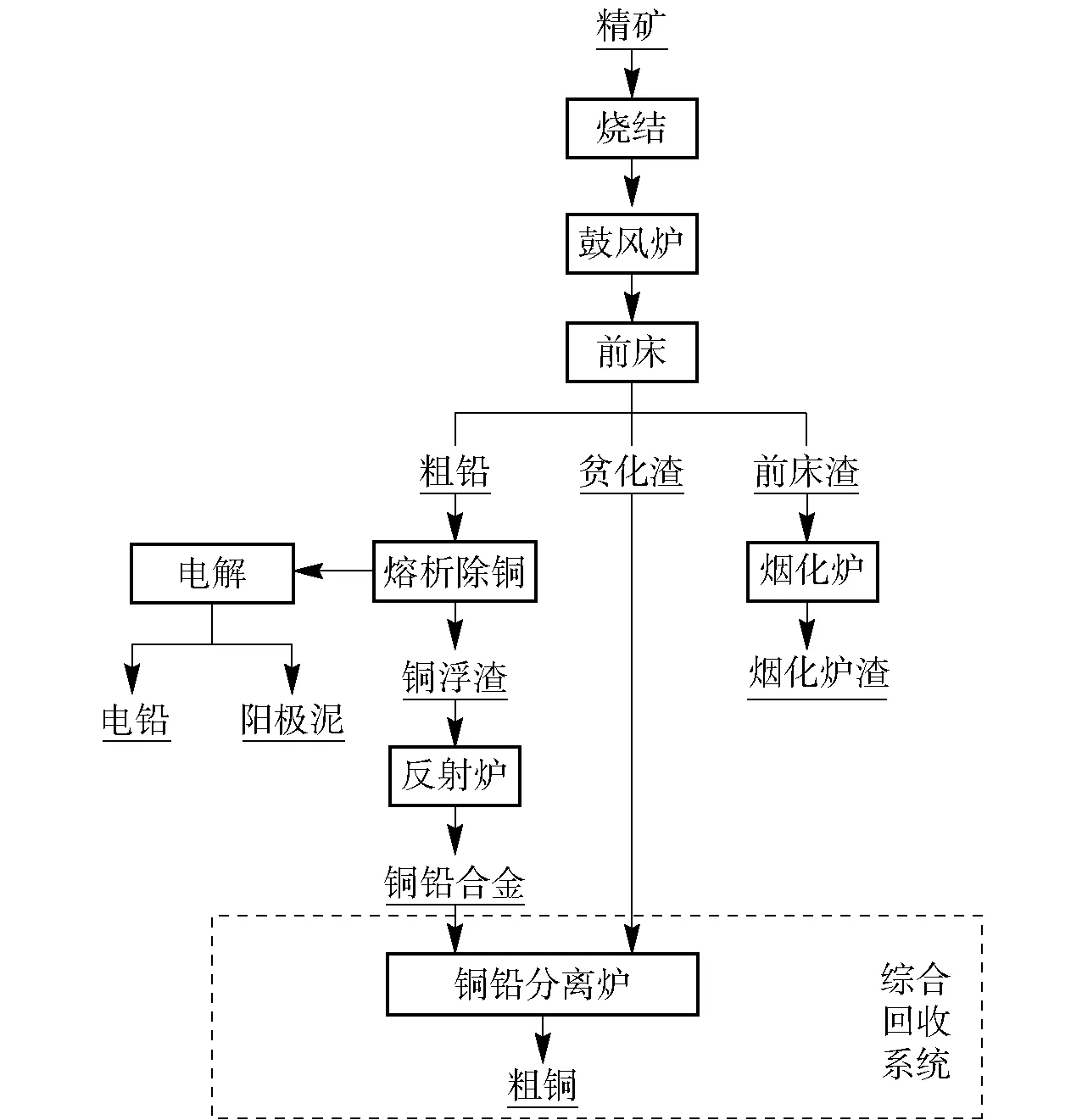

Cu在ISP工艺粗炼段的走向主要有三个,分别是粗铅、贫化渣和烟化炉渣(含前床渣),在铅精炼段Cu的走向为反射炉铜铅合金和电解阳极泥,具体见图1。

1.2 ISP工艺铜的分布

2016年该厂Cu金属平衡结果见表1。

从铜金属平衡可看出,系统中的Cu主要损失在熔炼工序的烟化炉渣中。烟化炉渣中含铜品位达到1.0%左右,损失率高达15%。

1.3 ISP工艺铜的综合回收现状

近年来,该厂加大了对ISP系统副产物的铜铅合金、贫化渣等次生含铜物料的综合回收力度。利用自主创新的铜铅分离炉实现了铜与铅的高效分离和综合回收,年产粗铜在4 000 t以上,铜的冶炼总回收率提高到78.65%以上,为企业创造了可观的经济效益。

但是,ISP工艺最终弃渣——烟化炉渣中的铜尚未得以回收利用。由Cu的走向及分布结果来看,烟化炉渣中Cu的损失较大、品位较高,比当前许多铜矿山的出矿品位还高,具有较高的回收价值。

2 烟化炉渣选铜试验研究

2.1 炉渣性质

烟化炉渣是ISP鼓风炉前床渣经烟化炉烟化回收铅锌后产出的终渣,烟化炉渣多元素分析结果见表2。

图1 ISP工艺Cu元素走向

表2 烟化炉渣多元素分析 %

注:*元素含量单位为g/t。

2.2 炉渣回收铜的方法

目前,从有色冶炼炉渣中回收有价成分的方法大致有火法、湿法和选矿三种。对于含铜较低的炉渣,综合回收效果最好的是浮选法[1-3]。缓冷渣浮选回收铜的方法也是当前国内外普遍采用的方法。

本研究亦采用缓冷- 浮选的方法对ISP烟化炉渣中的铜进行回收。

2.3 冷却方式及缓冷时间对铜回收的影响

国内外炉渣选铜的研究及生产实践经验表明,不同的冷却方式导致铜在炉渣中的结晶粒度、存在形式不同,致使浮选的难易程度也不同,因此有必要对炉渣进行冷却方式与浮选效果进行相关研究[1-4]。本研究首先对冷却方式和冷却时间对选别效果的影响进行了试验研究,试验流程见图2,试验结果见表3。

图2 烟化炉渣选铜试验流程

试验结果表明:采用水淬急冷方式产出的炉渣中的Cu较难浮选;采用缓冷方式后Cu的可选性明显改善,而且随着冷却速度的降低,渣中Cu的可选性随之提高。自然缓冷达到48 h以上,可得到较好的技术指标。

2.4 炉渣矿物学性质对铜回收的影响

2.4.1 炉渣的矿物组成

通过显微镜下鉴定,烟化炉渣中可分辨的金属矿物相主要有磁铁矿、铜锍,脉石相有铁橄榄石、钙铁辉石、含铁硅灰石、石英及玻璃质等。烟化炉渣中矿物含量分析结果见表4。

2.4.2 铜的赋存状态

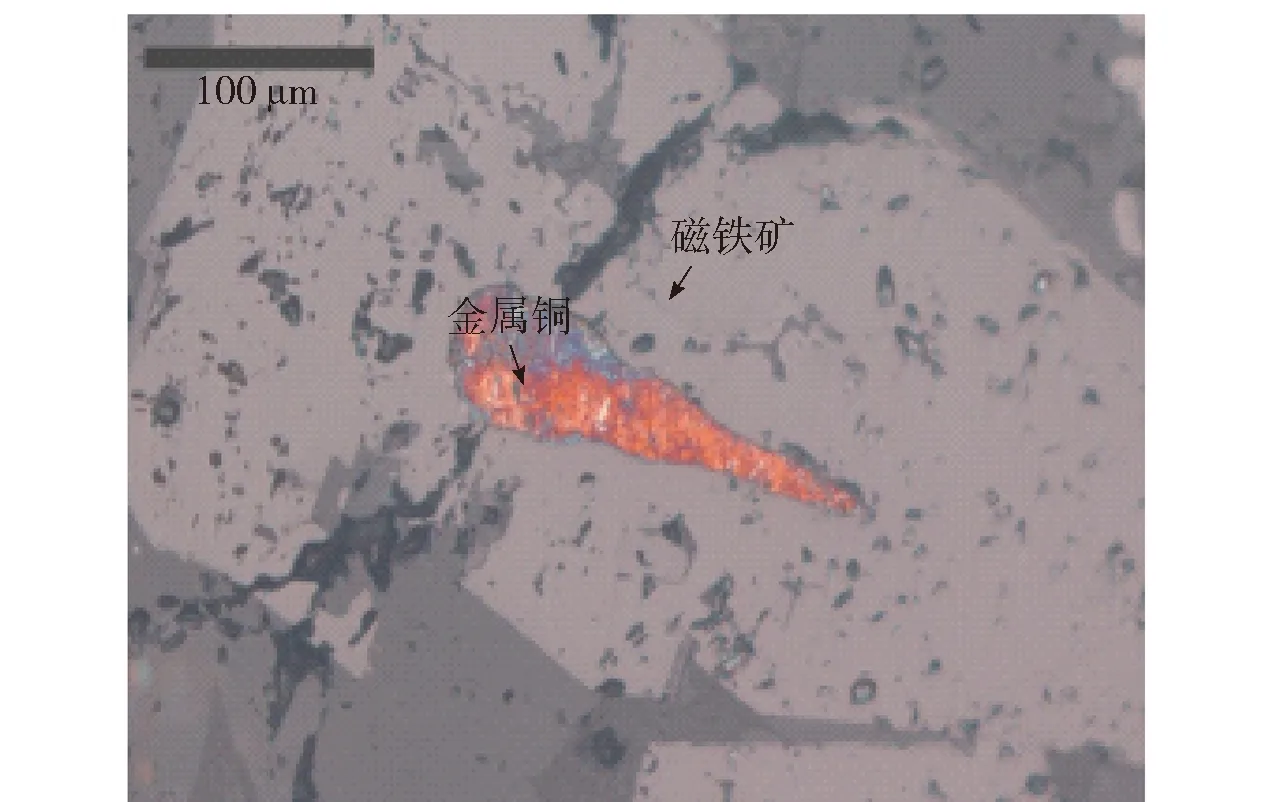

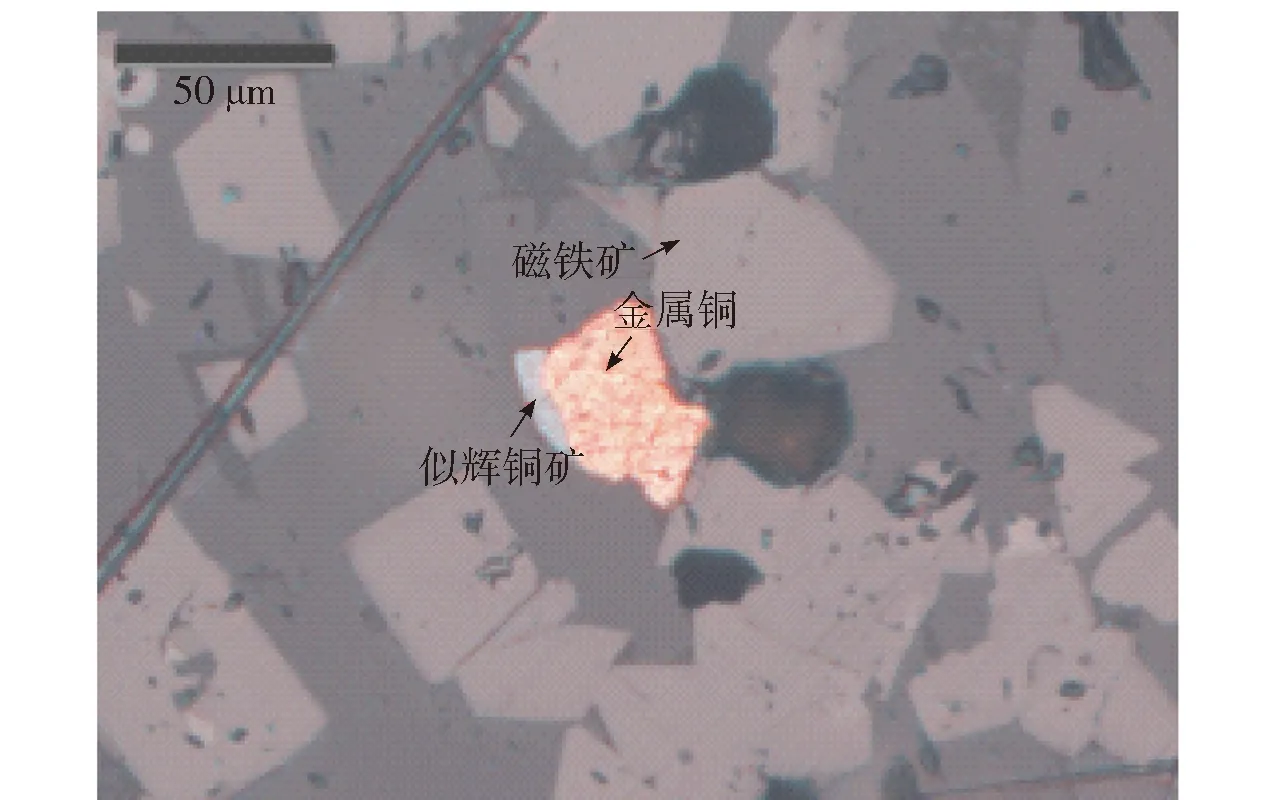

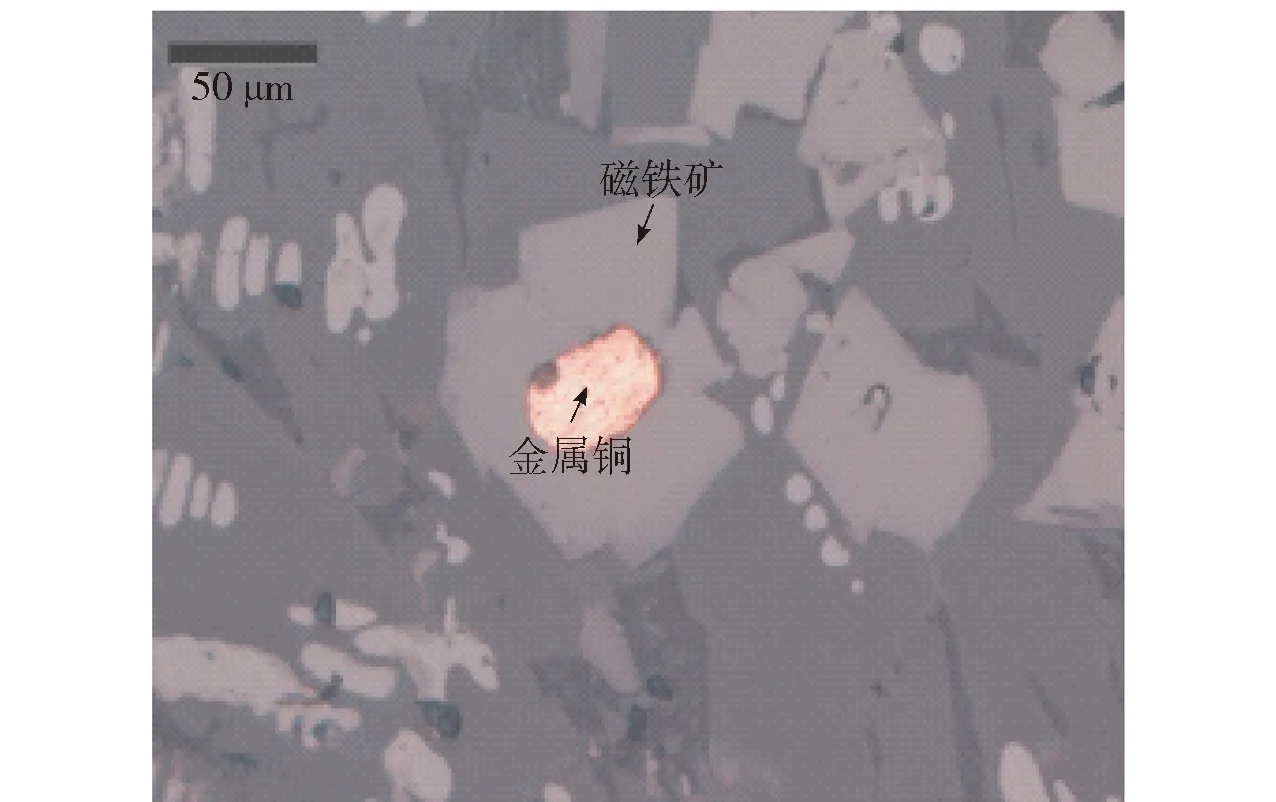

工艺矿物学研究结果表明,烟化炉渣组成较为简单,渣中铜以铜锍形式产出,铜锍中可分辨的主要物相为金属铜,少量硫化铜、铜锍矿物以单颗粒形式存在于铁橄榄石、钙铁辉石及玻璃质基底中。铜矿物赋存状态见图3~6。

表3 冷却方式和冷却时间对选别效果的影响

表4 烟化炉渣主要矿物相对含量 %

2.4.3 铜的赋存状态对选别指标的影响

在试验研究过程中发现,烟化炉渣中铜的赋存状态在实际生产中会有较大幅度的变化,而且铜物相的变化对渣选铜指标也会产生较大的影响。烟化炉渣中铜物相分析见表5。表5中试样的烟化炉渣选铜试验结果见表6。

表5 烟化炉渣中铜物相分析 %

表6 烟化炉渣选铜试验结果 %

试验结果表明,烟化炉渣中铜物相以硫化铜为主时,尾矿含铜可降到0.3%左右,铜回收率可达到70%左右。当烟化炉渣中铜物相以金属铜为主时,铜的可选性非常好,浮选尾矿中的铜可以降低到0.1%以内,铜回收率可达到90%以上。

因此,控制前期冶炼环节的工艺技术条件,提高烧结脱硫率,降低烧结块含硫,降低渣中硫化铜含量可有效改善渣选铜效果。

图3 具有纺锤状塑性流动特点的金属铜

图5 沿金属铜边部产出的似辉铜矿

图4 磁铁矿包裹的金属铜

图6 分散在脉石中的细粒似蓝辉铜矿

2.5 磨矿细度试验

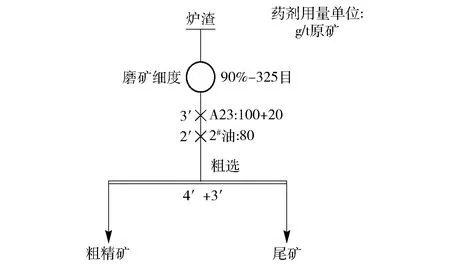

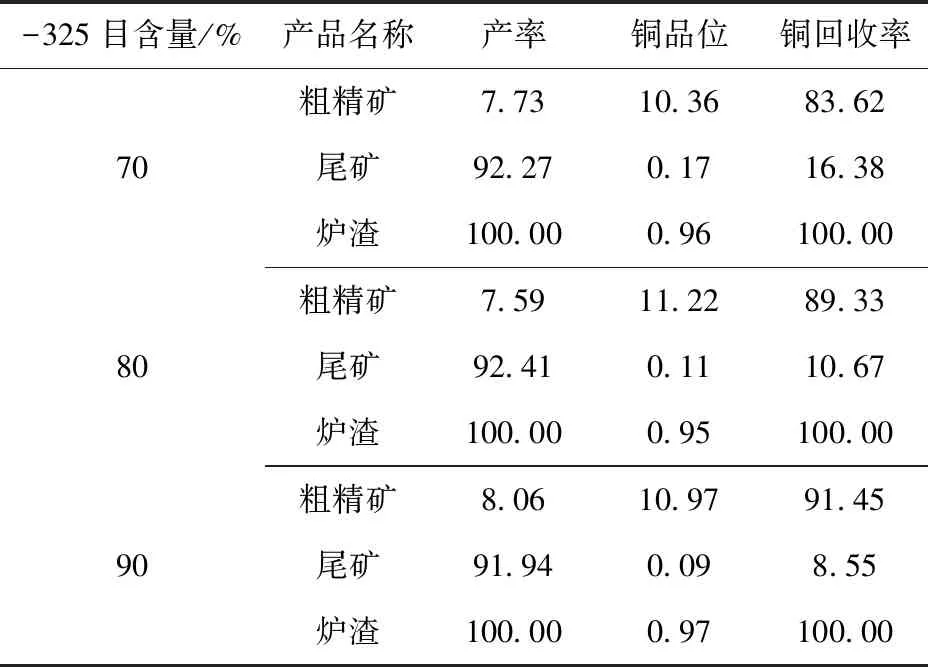

按图2所示流程及条件进行磨矿细度试验,试验结果列于表7。试验结果表明,随着磨矿细度的增加,粗精矿品位逐渐升高,回收率也逐渐增加,试验确定磨矿细度为90%-325目。

表7 粗选磨矿细度试验结果 %

2.6 烟化炉渣综合样选铜闭路试验

取烟化炉渣48 h缓冷综合样进行闭路试验,铜精矿品位达到19.31%,回收率达到81.13%。闭路浮选试验工艺流程见图7,试验结果见表8。

图7 综合样闭路试验工艺流程及条件

3 结论

s1)ISP工艺中的Cu主要损失在冶炼终渣——烟化炉渣中,烟化炉渣含铜达到1.0%左右,有较高的综合回收价值。

表8 烟化炉渣缓冷综合样选铜闭路试验结果 %

2)烟化炉渣的冷却方式及冷却时间对渣选铜指标有较大影响,试验证明烟化炉渣采用48 h以上的缓冷方式,可取得较好的选别指标。

3)烟化炉渣中铜的赋存状态对渣选铜指标有较大影响。渣中金属铜含量占比的增大,对选别指标有显著改善。在冶炼工序,通过控制工艺技术条件,降低烧结块含硫,可提高烟化炉渣中金属铜含量占比,可提高渣选铜技术指标。

4)缓冷- 浮选法是ISP工艺烟化炉渣回收铜可行的工艺方法。