基于数据挖掘的厚板标准精轧道次模型研究

2019-08-16陶彬之魏立群徐星星董亚军

陶彬之 魏立群 付 斌 徐星星 董亚军

(上海应用技术大学材料科学与工程学院,上海 201418)

目前,在生产过程中,操作人员在模型自动计算结果的基础上调整工艺参数,以保证轧制产品的工艺要求。该方法人为干扰因素较大,操作人员的习惯、经验起到了关键作用。在厚板轧制过程中还存在设定标准的计算轧制规程(如轧制速度、道次压下量等)与不同的班组及操作人员对于调整参数的设定在理解程度上的偏差,因此不能从根本上保证同一规格、工艺要求的钢板轧制道次规程的稳定性,对产品性能带来波动,影响质量。厚板轧制道次规划是轧制领域最为关键的技术之一,厚板轧制过程道次规划算法关系到能否稳定、高效地计算合理的轧制规程,直接影响生产效率和成品率[1]。目前厚板轧机上安装有各类仪表和仪器,能够在轧制过程中在线采集大量且完整的生产工艺数据,如轧制速度、轧制力、轧制力矩、轧制温度、轧件尺寸等。本文采用基于决策树的数据挖掘算法,通过对厚板轧制过程的数据采集、预处理、可视化分析,研究了不同规格厚板轧制道次数波动的原因,确定了影响厚板轧制道次数的主要因素,建立了高效稳定的轧机道次设定模型。并根据不同规格厚板产品计算生成标准轧制道次规程,从而确保了厚板轧制生产中产品质量的稳定、轧机运行安全等。

1 影响厚板轧制道次数的因素

厚板轧制道次数主要受轧制力、轧制力矩及板形控制方面限制的影响。其中轧制力的计算需利用轧制力数学模型。厚板轧制过程中,精轧道次产生的宽展较小,近似于平面变形轧制,其宽展量可以忽略不计。因此轧制力可采用Sims公式计算:

(1)

式中:F为轧制力;W为轧件宽度;R′为考虑弹性压扁的轧辊半径;Δh为压下量;Qp为应力状态影响函数;σ为平均变形抗力。

从式(1)可以看出,影响轧制力的因素主要包括轧件尺寸和变形抗力两个方面。

1.1 变形抗力的影响

(1)钢种

不同钢种的成分存在较大差异,导致变形抗力亦存在较大的差别。因此在建模过程中必须加以考虑,对厚板进行分类研究,本文以船板钢为例进行分析。

(2)温度

通常随着温度的提高,变形抗力逐渐降低,从而显著地影响轧制道次数。因此精轧阶段的开轧温度与终轧温度都是非常重要的影响因素。

(3)变形速度

变形速度的影响主要包括两个方面:一方面随着轧制速度的增加,变形抗力有所增加;另一方面轧制速度的变化将导致轧制时间和间隙时间的变化,从而影响轧件的温降,也会导致变形抗力的变化[2]。

1.2 轧件尺寸的影响

(1)轧件入口厚度与出口厚度

轧件的入口厚度与出口厚度决定了变形量的大小,是影响轧制力大小的重要因素之一。此外,轧件厚度也影响应力状态系数的大小,对于固定机组而言,轧辊直径一定,所以应力状态系数主要取决于厚度尺寸。根据轧制力的计算公式,选用压下量作为输入参数进行分析更为合理。

(2)厚板宽度

从式(1)可以看出,板宽对轧制力的影响较大,进而影响轧制道次数。

从厚板轧制规程设计的角度分析,初步确定了影响轧制道次数分配的因素主要包括压下量、温度、板宽、轧制速度。

2 厚板轧制数据的预处理和分析

合理的轧制规程是厚板生产规范化、科学化的首要问题,直接关系到厚板产品的质量和成材率。轧制规程的设定与设备条件、轧制原始条件、目标要求及加工过程中的物理力学性能变化等因素直接相关,且各因素之间的关系十分复杂。本文利用某厚板厂5 m厚板机组积累的轧制工艺数据进行数据挖掘,基于决策树算法,通过对问题的描述、数据的采集、标准化和规范化、筛选、匹配、数据的因素分析处理、高纬度数据可视化分析等一系列的预处理分析,得到影响5 m厚板机组轧制道次分配的主要工艺数据。预处理分析的框架流程如图1所示。

2.1 数据的预处理

数据预处理技术可以改进数据的质量,从而有助于提高后续挖掘过程的精度和性能。本文基于板带轧制理论,从某厚板厂5 m厚板机组已有的轧制规程数据库中,提取不同规格钢种的轧制工艺参数,寻找与轧制道次相关的因素变量,其相关影响因素之间的函数关系可以表示为:

N=f{H,h,△h,W,L,T,V}

(2)

式中:N为精轧道次数;H为入口厚度;h为出口厚度;△h为总压下量;W为轧件宽度;L为轧件长度;T为轧制温度;V为轧制速度。

不同钢种的参数随机分布在原始数据表中,则需把同一钢种的参数匹配筛选出来。采用VLOOKUP函数匹配筛选得到某一钢种的一个板坯号数据,如图2所示。

将筛选好的船板钢数据导入到IBM SPSS Modeler中,建立一系列的数据流节点,并用总压下量代替轧前厚度和轧后厚度对道次数的影响等,由此得到因素分析数据,如图3所示。

2.2 高纬度数据可视化分析

运用IBM SPSS Statistic软件对各因素变量进行高维度可视化分析。在已有的厚板轧制工艺规程数据库中,针对不同钢种和轧制温度范围,进行各变量的可视化分析,如图4所示。从图4中可以发现,轧制道次数与总压下量、轧后宽度、开轧温度和终轧温度的数值大致分布在一条斜线上,存在一定的线性关系;而道次数与轧制速度分布于一条垂线上,没有线性关系。此外,总压下量与开轧温度和终轧温度的数值也大致分布于一条斜线上,且总压下量与开轧温度、终轧温度之间的线性关系更强于轧制道次数与开轧温度、终轧温度之间的线性关系。

图1 厚板轧制工艺数据的预处理和分析Fig.1 Pretreatment and analysis of process data for heavy plate rolling

图2 船板钢的一个板坯号匹配数据Fig.2 Matching data of a ship steel plate slab

图3 因素分析数据的数据流建立过程Fig.3 Data flow establishment process of factor analysis data

通过高维度可视化分析可进一步减小因素变量之间的相关性,从而确定影响厚板轧制道次数的主要因素,即总压下量和轧后宽度,其相关影响因素之间的函数关系为:

图4 各变量之间的散点矩阵图Fig.4 Scatter matrix diagram among different variables

N=f{△h,W}

(3)

3 厚板轧制数据挖掘的决策树建模

3.1 大数据分析

通过运用IBM SPSS Statistics数据挖掘软件转换数据的格式,再结合IBM SPSS Modeler软件建立数据流。数据流建立过程中,以因素分析数据为基础,建立厚板轧制道次号、各道次压下率和单位轧制力节点,求出相应的限制参数,并对数据的格式进行重新结构化得到易于分析的数据格式,最后对数据进行汇总和排序得到易于后期建模的数据,并导出汇总数据,如图5所示。

3.2 决策树算法

决策树算法包括C5.0、CHAID、QUEST、CRT和决策列表,它们都可以通过构建树来生成分类规则,继而建立各种算法模型。而厚板精轧过程的道次数据类型是连续型的数据,决策树算法中只有CHAID和CRT支持连续性目标数据类型,且满足厚板精轧阶段的变量类型和相关参数类型的要求。

CHAID(chi- squared automatic interaction detection)算法的核心是卡方检验,它通过统计样本的实际观测值与理论推断值之间的偏离程度决定卡方值的大小。卡方值越大,偏离程度越大;卡方值越小,偏差越小。若两个值完全相等,则卡方值为0,表明与理论值完全符合。CRT(classification regression tree)算法的核心是取决于目标变量的类型,它包含了分类树和回归树,分类树用于目标变量是分类型的,回归树用于目标变量是连续型的。如果是分类变量,可以选择使用Gini或者是Twoing;如果是连续变量,会自动选择LSD(least- squared deviation)。CRT的生长是二叉树,如果目标变量是分类型,则以Gini系数来确认分割点,如果目标变量是数值型,则以方差来确认分割点[3]。

图5 数据挖掘数据流建立的过程Fig.5 Process of data flow establishment in data mining

本文采用CHAID和CRT算法分别建模,生成厚板轧制道次数的分层区间,从而进一步验证影响精轧道次数的主要因素。

对于汇总数据,在采用决策树算法建模之前需对各变量字段进行类型的设置,从而确保建模的准确性。数据建模过程如图6所示。

图6 决策树算法道次建模Fig.6 Pass modeling of decision tree algorithm

3.3 CHAID和CRT算法的对比评估

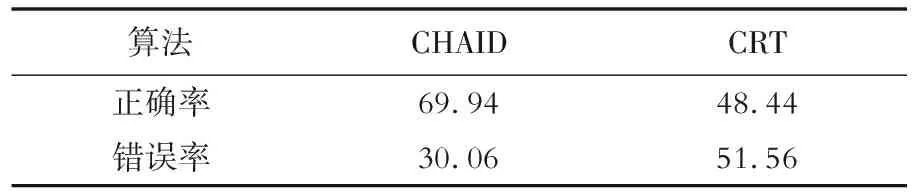

采用CHAID和CRT决策树算法建模,对船板钢的16 463条数据进行分析,得到轧制道次数正确率的统计结果如表1所示,可见CHAID算法的正确率明显高于CRT算法。

表1 决策树算法的道次数正确率统计结果Table 1 Accuracy statistics of the total passes with decision tree algorithm %

3.4 CHAID算法数据的生成与整合

根据CHAID算法生成的分层区间范围,建立一系列的数据流分析节点[4- 5], 并按照限制参数的变量要求进行数据流的梳理和整合,生成所需的最终数据[6- 8],如图7所示,每个分层区间范围所对应的最终数据,即是厚板精轧道次的标准工艺限制数据。

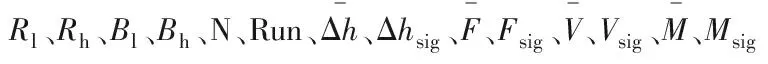

通过对厚板精轧阶段道次数的数据挖掘,并结合板带轧制理论分析[9- 10],最终确定精轧阶段限制参数的变量为轧制力、轧制力力矩、速度、 压下率、单位轧制力,并对各变量采用平均值和标准差相结合的数据展现方式,来展现最终的限制参数标准数据。

4 厚板轧制数据的应用结果

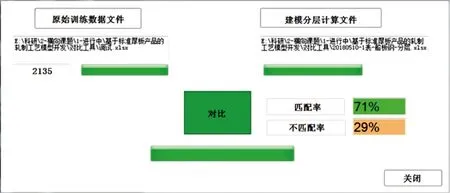

通过上述数据挖掘方法,从某厚板厂已有满足厚板产品质量和轧机运行稳定的轧制工艺参数库中,优化筛选新的精轧工艺参数,得到新的厚板精轧道次规程,建立基于决策树算法的规程查询表,收集并记录产品的数据。由于决策树建立的索引层别的区间范围并不相等,不能直接从原始数据生成数据索引, 因此在对比软件中实现开发轧制道次规程分析工具, 如图8所示。通过现场数据的输入,统计现场道次规程模型的执行情况,分析发生执行偏差的因素,为模型优化提供参考。在对比软件中对一部分原始数据进行训练, 并与建模得到的分层范围区间进行对比, 形成匹配验证。对所选取的16 463条船板钢原始数据进行训练,有71%落在建模后生成的分层计算范围,其匹配度达到生产现场验证要求。

图7 数据挖掘的数据流过程Fig.7 Data flow process of data mining

在5 m厚板机组轧制压力的现场调试中,轧制模型中的轧制力为实际轧制力的平均值与标准差,所以限定轧制力参数要大于模型中的轧制力。

图8 道次数实际值和推荐值的匹配度Fig.8 Matching degree between the actual number of passes and the recommended value

以生产的船板钢(板坯号7829203000)为例,其推荐道次规程参数如表2所示,生产统计分析结果如图9所示,发现,采用CHAID决策树算法建立的精轧道次规程中,实际的道次数和提供的标准道次数一致, 相关限制参数(如轧制力、最大轧制力)的实际值和提供的页面输入数值基本吻合,能很好地保证厚板轧制的质量和稳定性。现场试验表明:厚板的瓦楞浪和边裂发生率明显降低,产品板形质量明显改善;产品的“强制”压下量区间、保护设备,防止电机堵转、满足终轧温度等方面要求均得到了很好满足;厚板产品的综合性能显著提高。

表2 船板钢(板坯号7829203000)精轧道次规程的推荐限制参数Table 2 Recommended limit parameters for finishing pass schedule of ship plate steel (slab number 7829203000)

图9 操作界面轧制力输入参数转换Fig.9 Rolling force input parameter conversion on operation interface

5 结论

(1)利用数据预处理、高维度可视化分析和CHAID算法,建立了厚板精轧标准道次模型,为筛选和优化新的厚板精轧规程提供了新方法。

(2)运用决策树CHAID算法建立的厚板精轧标准道次规程, 有效提高了轧制产品质量的稳定和轧机运行的安全。厚板的瓦楞浪和边裂发生率明显降低,产品板形质量明显改善,综合性能显著提高。