H13钢低温固体渗硼及其热熔损性能的研究

2019-08-16杨浩鹏吴晓春

杨浩鹏 吴晓春

(1.上海大学材料科学与工程学院,上海 200444; 2.苏氏热处理(深圳)有限公司,深圳 518125;3.深圳中望金属科技有限公司,深圳 518125)

H13钢是最具代表性的热作模具钢之一,广泛应用于热锻模、热挤压模和有色金属压铸模。由于热作模具在使用过程中承受着磨损、热疲劳和冲蚀等物理和化学作用,因而其使用寿命较低。模具的失效一般由表面开始,因此提高模具的表面性能是延长其使用寿命的关键技术之一。

常用的热作模具钢表面处理工艺有渗氮[1]、渗硼、物理气相沉积[2]等。渗硼是一种热化学表面处理工艺[3- 4],在材料表层形成具有特殊物理化学性质的硼化物层[5],赋予材料表面高耐磨、抗热疲劳和耐腐蚀等优良性能,常用于各种模具处理。传统渗硼工艺在高温下进行,工件易变形。为了扩大渗硼技术的应用,低温渗硼逐渐为人们所关注。目前低温渗硼主要采用的技术途径有稀土催渗、复合表面处理和加电场催渗等。稀土元素具有特殊的电子结构,在化学热处理中能起到活化催渗作用。许伯藩等[6]研究了45钢和40Cr钢稀土催渗辅助的渗硼工艺,结果表明,低温稀土硼共渗可使钢件表面获得实用的硼化物层,与单一渗硼相比,稀土硼共渗的渗层的硬度和耐蚀性显著提高,而脆性明显下降。但目前对H13钢进行稀土催渗辅助的低温渗硼技术的研究报道相对较少。

本文对H13钢进行添加CeCl3稀土催渗辅助的低温固体粉末渗硼处理,研究了渗硼层的微观组织形貌、硬度梯度和物相组成,并对H13钢低温固体粉末渗硼后的热熔损性能进行了研究。

1 试验材料与方法

1.1 试验材料及制备

试验材料选用退火态H13模具钢,其化学成分为(质量分数,%,下同)0.416 C,4.834 Cr,1.026 Si,1.364 Mo,0.908 V,0.335Mn,<0.030 P,<0.030 S,余量为Fe。用于渗层的组织观察、硬度测量和物相分析的试样尺寸均为15 mm×15 mm×6 mm。热熔损试样由上、下两个长方体组成,尺寸分别为20 mm×6 mm×6 mm、30 mm×10 mm×10 mm。H13钢的热处理工艺为:1 030 ℃淬火,600 ℃两次回火,硬度为45~46 HRC。采用固体粉末法渗硼,渗硼剂成分为:40%~60%B4C,10%~20%NaBF4,5%~10%NH4BF4,5%~10%NH4HCO3,5%~15%CeCl3,2%~8%活性炭,10%~30%SiC。渗硼温度为580 ℃时,保温时间分别为2、4、6、8、10、12、14、16、18 h。渗硼温度为570、580、630、680 ℃时,保温时间为10 h。

1.2 热熔损试验

采用自主研制的动态热熔损试验机[7- 8]进行热熔损试验,采用商用ADC12铝合金作为热熔损介质。将试样放入铝液中搅拌,转速为120 r/min,浸铝时间分别为10、30、50、70、90 min。热熔损试验后,将试样在饱和NaOH溶液中浸泡12 h后取出,用乙醇超声清洗干净,然后在60 ℃烘干4 h后冷却。试验前后分别称取试样质量,计算失重。

采用扫描电镜观察渗硼层的微观形貌。利用纳米压痕仪测试渗硼试样的截面硬度梯度。利用辉光放电发射光谱仪测量低温渗硼试样表层中硼元素和稀土元素的浓度分布。采用D/max- 2550型X射线衍射仪对渗硼层进行物相分析。

2 结果与讨论

2.1 渗层形貌和物相

H13钢试样经过580 ℃固体粉末渗硼10 h后的横截面SEM形貌及其对应的纳米压痕硬度梯度分别如图1(a)和图1(b)所示。从图1(a)中可见,试样表层形成了一层连续致密的硼化物,厚约10 μm。该硼化物层呈锯齿状形貌,这是因为:由图2可知,该硼化物层主要由FeB和Fe2B两相组成,而FeB和Fe2B相都不是立方晶系结构,不具备高的对称性,硼原子在铁硼相中的扩散具有择优取向[9]。试验测得沿铁硼相[001]晶向的生长速度最快[10],若硼化物生长方向不垂直于试样表面,则易与其他硼化物晶粒相碰而停止生长。只有那些生长方向与试样表面垂直,且生长速度最快的晶粒,才能不断地向试样心部生长,使沿[001]晶向生长的晶粒随硼化物厚度的增加而增多,从而获得硼化物垂直楔入试样表层的特有形貌,这种形貌有利于增强渗层与基体间的结合力。此外,低温固体渗硼的硼化物层齿状特征并没有高温固体渗硼的显著,这主要是由于H13钢中的合金元素对硼的扩散起阻碍作用,从而使硼化物齿状平坦化或无明显齿;同时,相比高温渗硼,低温渗硼时硼原子的扩散动力减弱,导致晶粒的择优取向特征有所减弱。

从图1(b)中可看出,渗硼试样截面硬度梯度可分为3个阶段,由表及里依次为:硼化物层硬度、过渡区硬度和基体硬度。其中硼化物层硬度约19 GPa,基体硬度约4.5 GPa,且过渡区硬度明显高于基体硬度,这是因为低温固体渗硼时,C和Si元素没有扩散到过渡区,硼化物层下面没有形成硬度偏低的软区,使过渡区对硼化物层具有良好的支撑作用,有利于硼化物层与基体的结合。

图1 在580 ℃固体渗硼10 h后试样横截面的SEM像(a)及其对应的纳米压痕硬度梯度(b)Fig.1 SEM image (a) and the corresponding nanoindentation hardness gradient (b) of cross- section of sample after pack boriding at 580 ℃ for 10 h

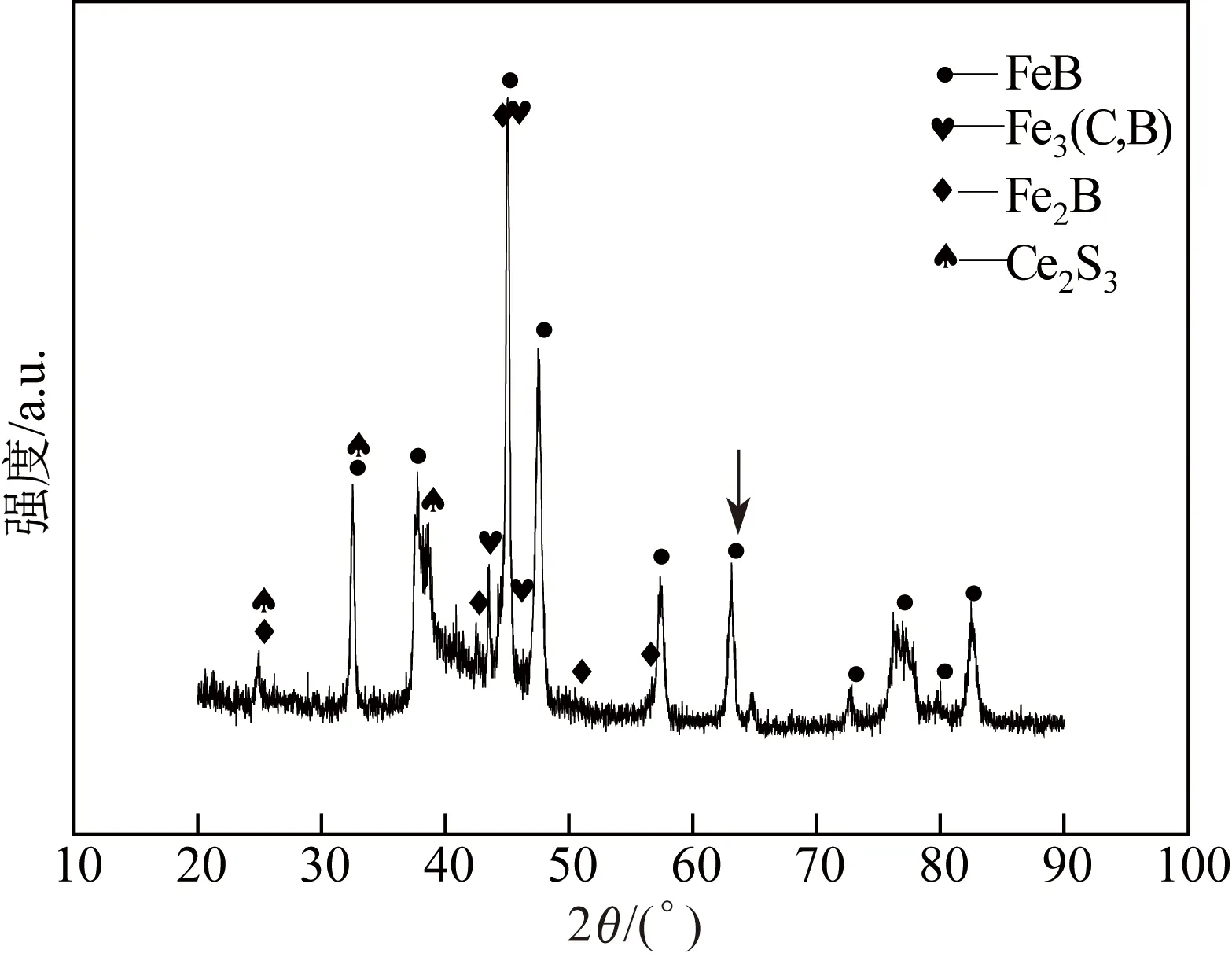

图2是经过580 ℃固体渗硼10 h后试样表层的XRD图谱。可见,XRD已检测不到α- Fe的衍射峰,表明试样表面已经完全被硼化物所覆盖,且具有一定厚度。渗硼层主要由FeB和Fe2B两相组成。此外,还出现了Fe3(C,B)相的衍射峰,这是因为Fe3(C,B)与渗碳体同属正交晶系,且硼原子和碳原子半径相近,故Fe3C中的碳原子能够被硼原子置换形成含硼渗碳体Fe3(C,B)。需要指出的是,XRD图谱中还存在Ce2S3相。如图2中箭头所示,渗层中铁硼相的(002)衍射峰并不十分强烈, 这表明低温固体渗硼时硼化物择优取向的生长特性没有高温固体渗硼时的显著, 这与前文对渗硼层截面形貌的分析结果一致。

2.2 渗硼温度对渗硼层厚度的影响

图2 在580 ℃固体渗硼10 h后试样表层的XRD图谱Fig.2 XRD pattern of sample after pack boriding at 580 ℃ for 1 0 h

在固体渗硼过程中,渗硼温度至关重要,直接影响到硼化物的生成与否。图3是低温固体渗硼10 h的渗硼层厚度与渗硼温度之间的关系曲线。由图3可知,渗硼层厚度随着渗硼温度的升高而增大。渗硼层的生长速率常数K与温度T之间存在类似Arrhenius方程[11]的关系式[12]:

(1)

式中:K0是指前因子,Q为硼原子的表观扩散激活能,J/mol,R是气体常数,8.314 J/(mol·K),T为渗硼温度,K。

由式(1)可以看出:渗硼温度越高,渗硼层的生长速率越大。这是因为温度越高,首先渗硼剂各组分之间化学反应越充分,产生的活性硼浓度越大。其次活性硼在试样表面的吸附和界面反应

图3 渗硼层厚度与固体渗硼温度之间的关系曲线Fig.3 Relationship curve between thicknesses of borided layer and pack boriding temperature

可分为以下几个步骤:(1)活性硼原子和BF2、BF3等气态不稳定的分子在试样表面形成吸附键而被试样表面吸附;(2)处于吸附状态的原子或分子与试样表面的Fe或合金元素在界面发生反应,使结合键能增大;(3)当硼原子的质量分数达到8.84%时,形成Fe2B,当硼原子的质量分数达到16.23%时,则形成FeB。界面反应是可逆的且反应过程受渗硼温度的强烈影响,温度越高,越有利于活性硼在试样表面的吸附和界面反应[13]。此外,温度升高,扩散系数激增,所以提高温度可以大大提高硼原子在基体中的扩散系数。

2.3 渗硼时间对渗硼层厚度的影响

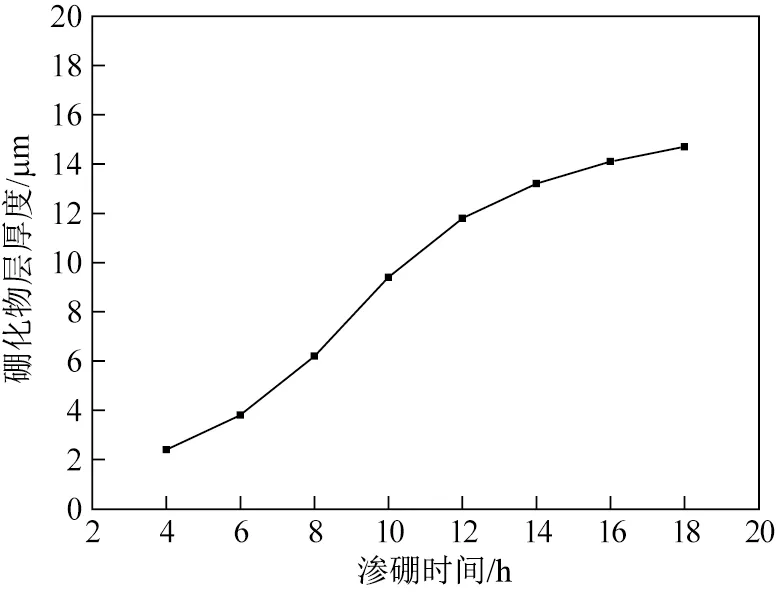

在580 ℃保温不同时间的渗硼层厚度与渗硼时间之间的关系如图4所示。根据菲克第二定律,采用半无限长固体非稳态扩散模型,可以推导出渗硼层厚度与渗硼时间之间具有类似抛物线的规律[14]。从图4中可以看出,渗硼层厚度与渗硼时间之间具有明显的抛物线关系,即随着渗硼时间的延长,渗硼层厚度增速越来越缓慢,这是因为生成连续的渗硼层后,硼原子需要扩散穿过渗硼层才能与基体反应生成新的硼化物。由于渗硼层厚度的增加,硼原子需要做更长距离的扩散,而使其向渗硼层及基体界面前沿的供应能力减弱,导致渗硼层生长速率降低。渗硼层越厚,其生长速率下降越明显。

图4 渗硼层厚度与渗硼时间之间的关系曲线Fig.4 Relationship curve between thicknesses of borided layer and pack boriding time

2.4 稀土催渗作用分析

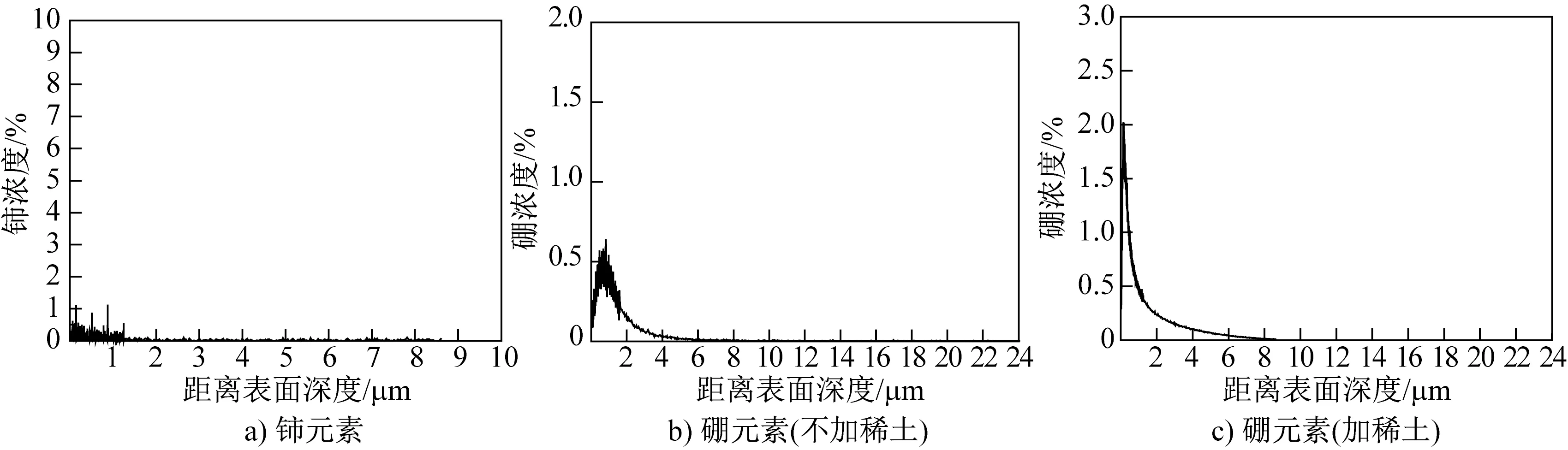

试样在580 ℃低温固体渗硼2 h后,利用辉光放电发射光谱仪测得其截面铈和硼元素的浓度梯度分布如图5所示。从图5(a)中可以看出,稀土Ce扩散进了试样表层,在距表面2 μm以内Ce元素浓度较高,2 μm以后Ce很微量,这主要是由于渗硼温度较低,大尺寸的稀土原子在钢中的扩散能力较弱所致。Ce元素浓度在距离表面不同位置处呈现出峰值分布特征,表明Ce在渗层中分布不均匀。渗入钢表层的稀土元素优先沿晶界扩散,并富集于晶界。已有研究表明[15],稀土在晶内和晶界,以及不同相之间的分布是不同的,这可以从能量观点得到解释:由于稀土原子的半径比铁大,稀土在铁晶格中的固溶会引起相当大的畸变能,而晶界处原子排列比较松散,稀土原子在晶界处的偏聚会降低系统的自由能,在热力学上是有利的。扩散进钢表层中的稀土除了可以在晶体缺陷处偏聚或与其他元素形成化合物外,还能在基体晶格内微量固溶,由于稀土原子的半径较大,这将引起试样表层晶格畸变,能有效地增加晶体缺陷浓度。

在固体渗硼过程中,由于稀土能与B2O3和BF3反应释放出活性硼,因此,稀土元素的加入可加速渗剂的分解,促进活性硼原子的析出。其次,稀土对活性硼原子有极强的吸附能力,能加速活性硼原子向钢表面吸附,使钢表面活性硼原子浓度升高,为随后硼原子向基体内扩散提供了有利条件。再者,稀土吸附于金属表面后,一部分以活性稀土原子形式渗入基体表层;另一部分稀土将试样表面氧化膜中的铁原子还原出来,起到净化和活化表面作用。由于渗剂是多组分的,稀土还可以与其他元素形成不致密的稀土化合物,使钢的表层空位缺陷浓度增加,有利于活性硼原子的渗入。图5(b)和5(c)分别是在580 ℃不加稀土和加稀土固体渗硼2 h后试样表层截面的硼浓度梯度分布。可见,不加稀土渗硼时,试样表层硼浓度峰值只有0.5%;加稀土渗硼后,试样表层硼浓度峰值能达到2.0%。这充分说明了稀土对活性硼在试样表面的吸附具有显著的促进作用。当表层晶格中局部区域的硼浓度达到8.8%时发生扩散反应形成Fe2B相;当硼浓度达到16.2%时,则形成FeB相。

因此,稀土在H13钢低温固体渗硼中的催渗机制如下:稀土能加速渗硼剂在低温条件下的化学反应分解,提高渗剂中活性硼的浓度;稀土能加速活性硼在基体表面的吸附和界面反应,从而可以在试样表面建立起较高的化学势梯度;稀土扩散进基体表层后可以明显提高表层晶体缺陷浓度,如晶体点缺陷和线缺陷密度的增加,可以降低活性硼原子向基体内部扩散的激活能,增大其扩散系数,从而显著加快其在基体表层中的扩散迁移速率。

图5 试样在580 ℃低温固体渗硼2 h后元素浓度梯度分布曲线Fig.5 Concentration distribution curves of elements in samples after pack boriding at 580 ℃ for 2 h

2.5 热熔损性能

图6是未渗硼试样和在580 ℃渗硼10 h的试样热熔损不同时间后的失重。可见,随着热熔损时间的延长,试样的失重逐渐增加。低温渗硼试样的失重比相同热熔损条件下未渗硼试样的小得多。热熔损90 min后,低温渗硼试样的熔损失重相比未渗硼试样降低了约90%,说明低温渗硼试样的抗热熔损性能得到了大幅度提高。

图6 未渗硼和渗硼试样热熔损后的失重Fig.6 Weight loss of unboronized and boronized samples after erosion test

钢铁在铝合金熔液中的腐蚀机制是:在高温下铁和铝原子互扩散并形成铁铝合金层,在热应力、组织转变应力及铝液流动力的冲刷作用下,脆性的FeAl3或Fe2Al5相剥落并溶解,从而导致铁基合金的逐渐侵蚀[16]。而在硅含量较高的ADC12铝合金熔液中,铝液与铁接触,在界面上形成Fe- Al- Si化合物,这些化合物不断地沿界面扩展,并沿厚度方向生长[17]。当化合物层达到一定厚度后,就会部分脱落进入铝液中,从而造成对模具钢的侵蚀。随着硅或其他合金元素含量的增加,熔融铝合金与铁基模具表面的反应会加速,促使模具加速失效。试样经过低温固体渗硼后,由于渗硼层的耐腐蚀性能,可以隔绝铝液和基体直接接触,避免了在试样表面形成Al- Fe或Al- Fe- Si体系,使生成金属间化合物的化学反应难于进行,故渗硼试样的抗热熔损性能得到了大幅度提高。又由于Al、Si和Fe原子在FeB和Fe2B相中的扩散系数比较小,使得Al、Si和Fe原子较难扩散穿过硼化物层而发生反应[7]。因此,H13钢经低温固体渗硼后的抗热熔损性能显著提高。

3 结论

(1)H13钢经580 ℃粉末渗硼10 h后,其表面形成了一层连续致密的硼化物层,厚度约10 μm,硬度约19 GPa。渗硼层主要由FeB和Fe2B两相组成。

(2)渗硼温度越高,硼化物层的生长速率越大;渗硼层厚度与渗硼时间之间具有类似抛物线的规律。渗剂中添加稀土,能提高活性硼原子的浓度,并能加速活性硼在基体表面的吸附和界面反应,还能加快活性硼原子在基体表层中的扩散速率。

(3)由于渗硼层的耐腐蚀性,可以隔绝铝合金熔液和基体直接接触,从而大幅度提高低温渗硼试样的抗热熔损性能。