降温往复镦粗-挤压对Mg-Gd-Y-Zn-Zr合金微观组织的影响

2018-05-07张治民张冠世闫钊鸣

杜 玥, 张治民, 张冠世, 闫钊鸣

(中北大学 材料科学与工程学院, 山西 太原 030051)

由于镁合金具有低密度、 高比强度、 高比刚度和良好的抗蠕变性能、 电磁屏蔽性能及易回收性等诸多优点, 被广泛应用于汽车、 航空航天、 电子通讯等行业[1-2]. 近年来, 研究表明在镁合金中添加稀土元素(例如Gd和Y), 可以大幅提高其力学性能[3-5]. 其中, 在Mg-RE 合金中加入少量 Zn 元素的Mg-RE-Zn系合金, 形成了一种特殊的长周期堆垛(Long Period Stacking Ordered Structure, LPSO)结构的强化相, 由于其在室温和高温下都具有较高的强度, 引起了研究者的广泛关注[6-9]. 然而, 较差的塑性和加工性能制约了其进一步的应用. 通过塑性变形的方法细化合金组织以减少这些不利因素是科研人员主要的研究方向.

大塑性变形是一种制备超细晶材料的有效方法, 主要包括等径角挤压, 高压扭转, 多向锻造, 循环挤压等[10-13]. 其中, 往复镦粗-挤压(简称往复镦挤)综合了镦粗和挤压的变形特点, 能用于变形较大的尺寸坯料, 并在变形过程中可保持坯料的尺寸和横截面积, 因此, 这种方法十分适合工程应用. Hu等[14]首次将往复镦挤应用于变形块体LY2铝合金材料上, 并发现增加变形道次可以达到需要的累积应变, 并且获得了均匀的细小晶粒. Xu等[15]研究了往复镦挤AZ61镁合金的组织演变规律, 结果发现, 在285 ℃下3道次变形后晶粒细化至4 μm. Chen等[16]对AZ80进行往复镦挤变形, 结果表明变形8道次后可以得到细小均匀的微观组织. 但是, 目前未见往复镦挤变形Mg-Gd-Y-Zn-Zr合金的报道. 因此, 本文以Mg-Gd-Y-Zn-Zr合金为基础, 采用一种降温往复镦挤变形技术对其进行大塑性变形, 并对变形过程中合金微观组织的演变规律进行了研究.

1 实验方案

实验合金采用Mg-12.5Gd-4Y-2Zn-0.5Zr (wt.%)合金. 铸锭经过520 ℃均匀化处理12 h后空冷, 然后加工成Φ50 mm×150 mm的圆柱形试样. 图 1 所示为往复镦挤的原理图, 首先将圆柱试样进行镦粗, 然后将镦粗后的试样进行正挤压, 即完成单独一个道次的变形. 然后重复这种变形方式直到达到所设定累积应变量为止. 累积应变的计算公式为

(1)

式中:n为变形道次的次数;D为镦粗时凹模的型腔直径;d为挤压时中间型腔的直径[16]. 本文D=70 mm,d=50 mm, 挤压比为1.96.

实验在6 300 kN的压力机上进行, 速度为5 mm/s, 变形温度由480 ℃逐道次降低至 390 ℃, 每一道次变形前, 模具与坯料加热至变形温度, 并保温15 min, 利用油基石墨进行润滑. 具体实验参数如表 1 所示. 采用Zeiss Axio Imager A1m型金相显微镜观察不同道次变形后合金的显微组织, 利用Hitachi SU5000型扫描电镜、 EDS附件对不同试样进行显微组织和微区成分分析. 金相试样从圆柱试样中心部位切割制得, 然后进行研磨, 抛光, 并用100 mL乙醇+6 g苦味酸+5 mL 乙酸+10 mL水混合溶液进行腐蚀.

表 1 降温往复镦挤实验参数

图 1 往复镦挤原理图Fig.1 Schematic diagram of the repetitive upsetting-extrusion (RUE) procedure

2 实验结果及分析

2.1 原始微观组织

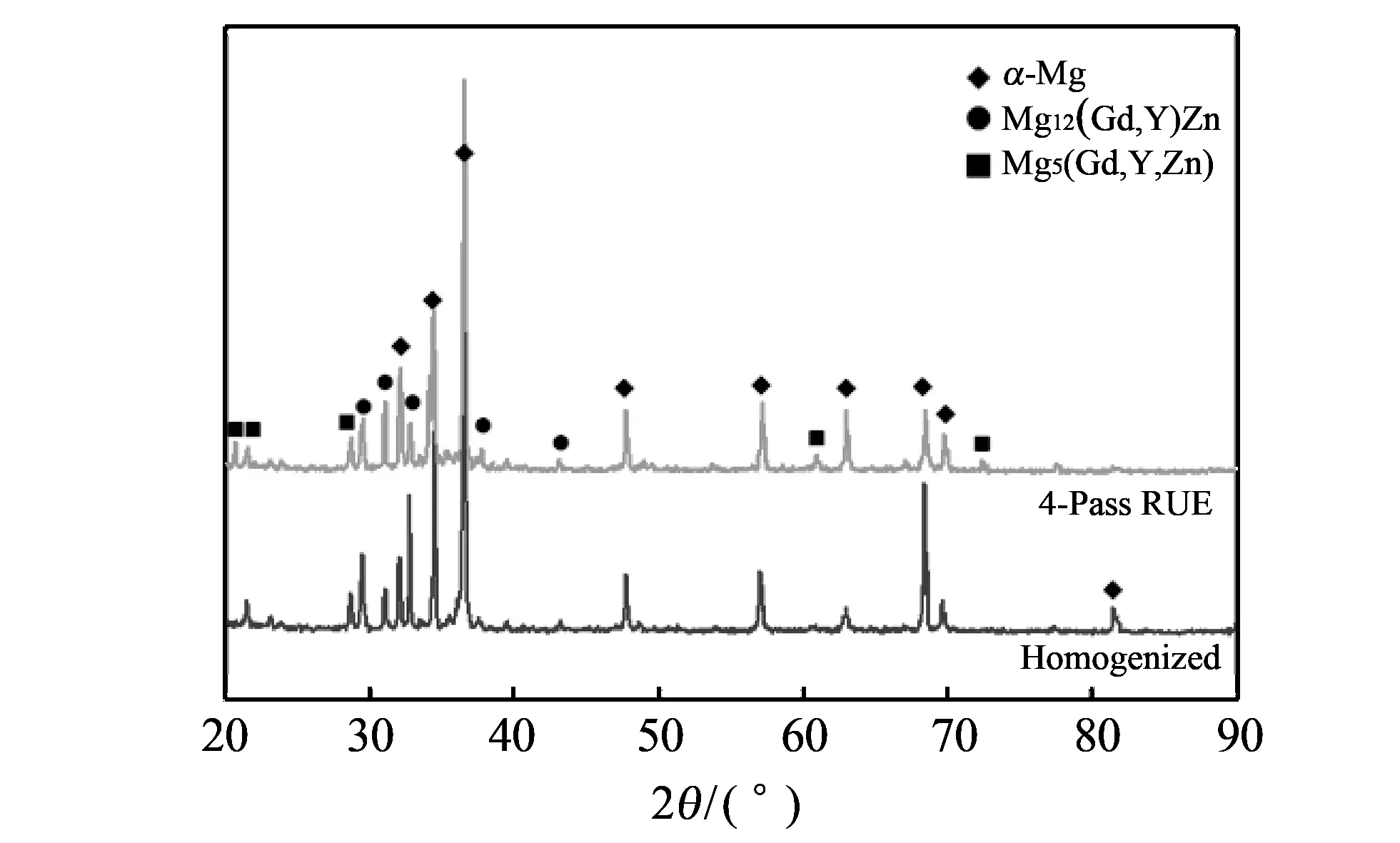

图 2 为Mg-12.5Gd-4Y-2Zn-0.5Zr (wt.%) 合金在不同状态下对应的XRD图谱. 图 3 为Mg-12.5Gd-4Y-2Zn-0.5Zr (wt.%) 合金经过520 ℃均匀化处理16 h后的光学显微图, 从图中可以看出均匀化后的合金α-Mg晶粒为等轴状, 平均晶粒尺寸为64.3 μm左右. 大量片层结构均匀分布于晶粒内部, 根据已有研究表明此片层结构为14H型LPSO结构的薄片[7,17]. 晶界处以不连续网状分布着粗大块状第二相, 通过EDS分析并结合图 2 所示的XRD图谱可以得出, 块状相的的成分为Mg-3.77Gd-2.86Y-4.83Zn(at%), 化学计量接近Mg12(Gd,Y)Zn, 确定为14H型LPSO相.

图 2 均匀化状态和4道次往复镦挤变形后的Mg-12.5Gd-4Y-2Zn-0.5Zr(wt.%)合金XRD图谱Fig.2 XRD patterns of as-homogenized and 4-Pass RUEed Mg-12.5Gd-4Y-2Zn-0.5Z (wt.%) alloys

图 3 均匀化处理后的Mg-12.5Gd-4Y-2Zn-0.5Zr (wt.%) 合金光学显微图Fig.3 Optical micrograph of the as-homogenized Mg-12.5Gd-4Y-2Zn-0.5Zr (wt.%) alloy

2.2 多道次镦挤变形后的微观组织

2.2.1 晶粒细化

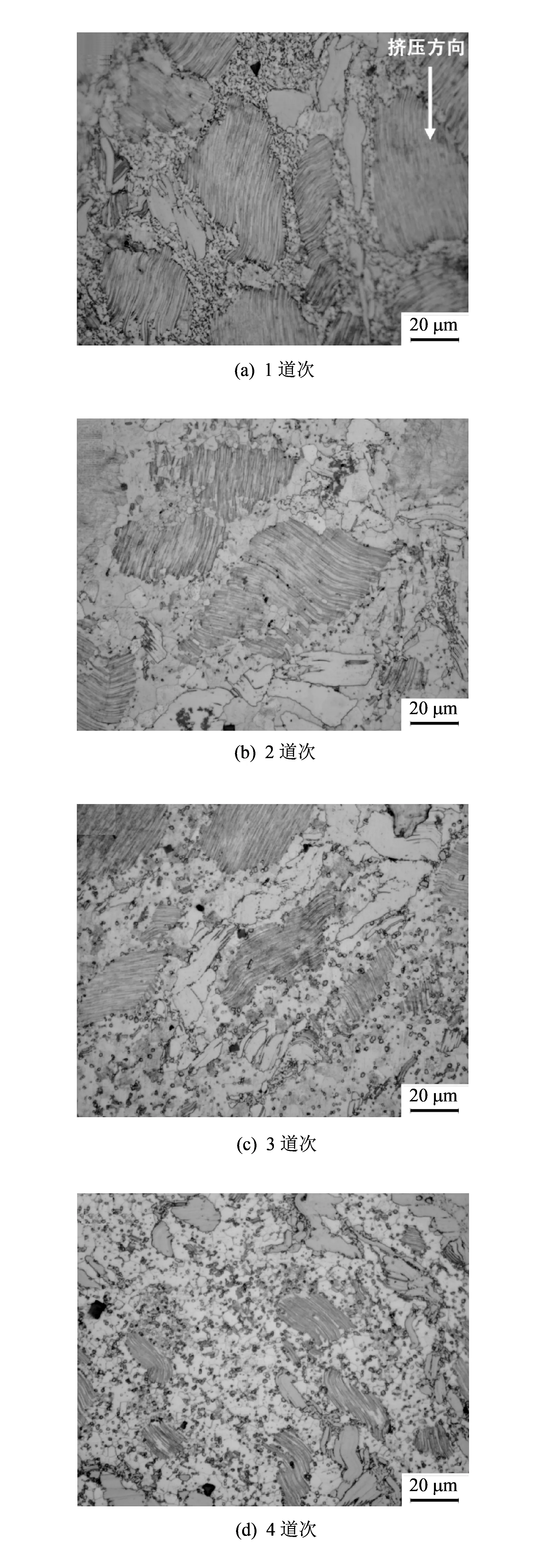

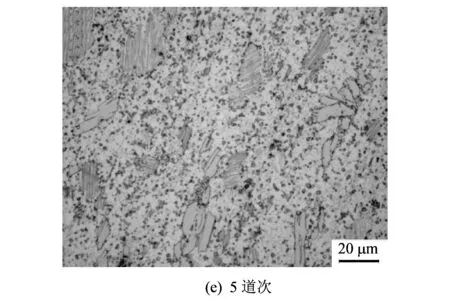

图 4 为合金经过不同道次变形后的纵截面光学显微图. 从图4 (a)可以看出, 经过1道次470 ℃变形后, 应变量达到1.35, 粗大原始晶粒沿拉伸方向被拉长, 在晶界周围出现链状分布的小晶粒, 说明变形过程中产生了动态再结晶. 此时, 晶粒分布并不均匀. 随着变形道次的增加, 动态再结晶晶粒数量逐渐增多, 粗大晶粒被分割成较小晶粒, 组织逐渐变得均匀, 如图4(b)~(d)所示.

图 4 合金经过不同道次变形后的光学显微图Fig.4 Optical micrographs of the alloys after RUE with different passes

由上述图中可以注意到细晶区内的晶粒尺寸也有所减小, 这是由于温度随着变形道次的增加而降低, 较低温度有利于得到细小的动态再结晶晶粒. 另外, 可以看到动态再结晶晶粒晶界处析出大量的颗粒相, 这些相可以对晶界的滑移起到钉扎作用, 抑制动态再结晶晶粒在热变形过程中以及每道次之间的加热过程中长大. 最终, 在5道次变形后, 原始组织被细小动态再结晶晶粒完全取代, 微观组织产生明显细化, 如图4(e)所示. 从图中也可以看出, 变形过程中原始晶粒内部存在片层状的LPSO结构, 而在再结晶晶粒内部没有发现, 随着变形道次的增加, 再结晶晶粒逐渐增多, 片层LPSO结构逐渐减少, 颗粒相逐渐增多, 这说明由于动态再结晶的产生, 片层结构会溶解进入基体, 并转变成颗粒相析出. 最后, 在5道次变形后, 由于产生了完全动态再结晶, 合金内几乎看不到片层LPSO结构, 同时有大量的弥散分布的颗粒相.

图 5 表示为平均晶粒尺寸与变形道次次数之间的关系. 可以看出, 变形道次对晶粒尺寸有明显的影响. 其中, 晶粒细化主要发生在前几个道次, 通过进一步增加变形道次, 晶粒尺寸则减小缓慢. 具体的, 在1道次变形后, 由于动态再结晶百分比较低, 合金平均晶粒尺寸由64.2 μm减小到47.9 μm左右. 随着变形道次的增加, 动态再结晶晶粒体积分数逐渐增大, 粗大的原始晶粒逐渐被动态再结晶区域所覆盖. 在4道次变形后, 平均晶粒尺寸快速减小到6.3 μm左右. 继续增加变形道次, 晶粒细化效果减弱, 在5道次变形后, 平均晶粒尺寸达到4.4 μm左右. 这可能是由于动态再结晶晶粒占据了大部分区域, 可以更好地协调进一步变形, 所以位错增殖受到抑制, 一旦位错密度低于亚晶的形核需要, 通过动态再结晶进一步细化晶粒就变得困难.

图 5 平均晶粒尺寸与变形道次次数之间的关系Fig.5 Average grain size variation with number of repetitive upsetting-extrusion passes

2.2.2 第二相变化

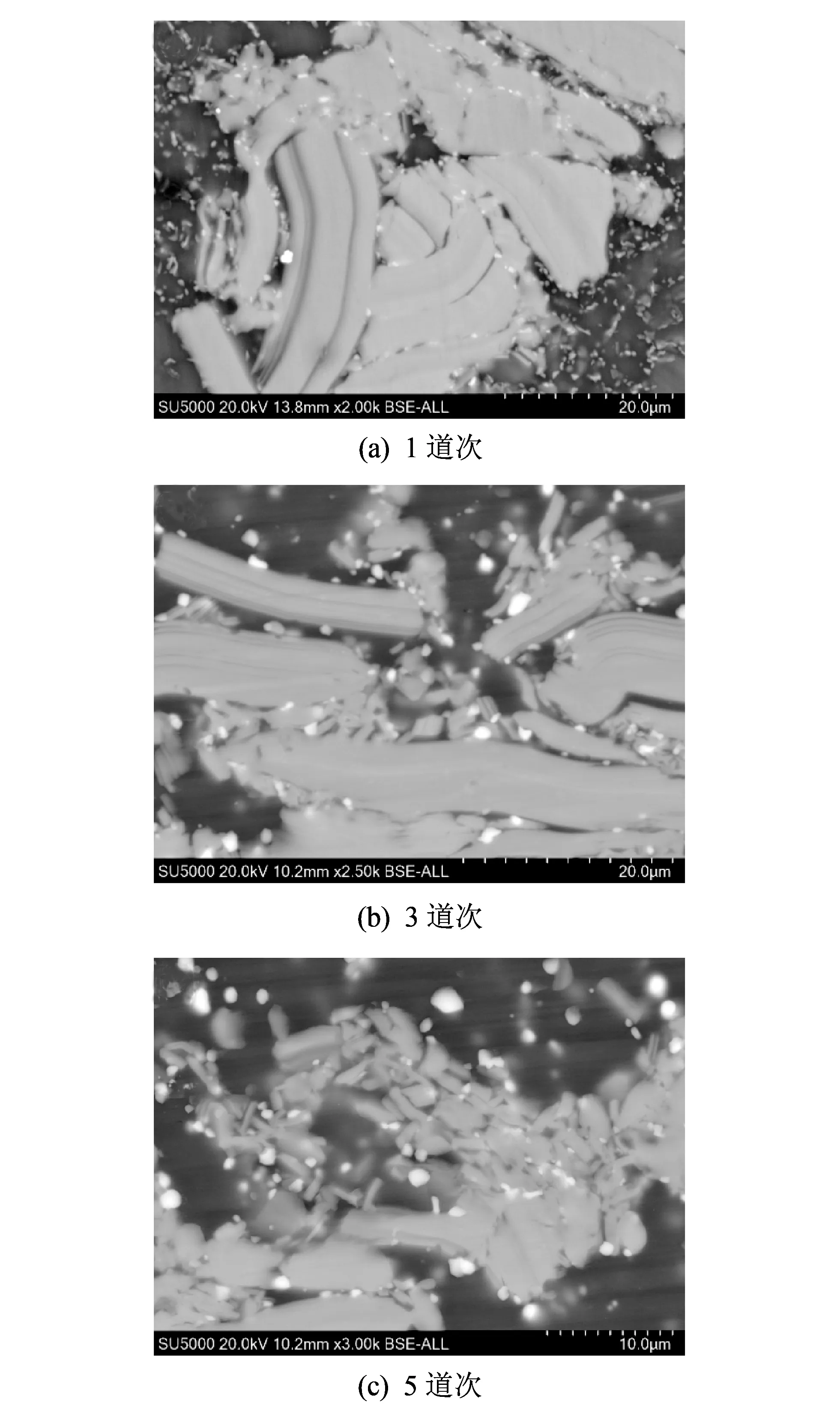

图 6 是合金经过不同道次变形后的纵截面低倍SEM图.

图 6 合金经过不同道次变形后的SEM图Fig.6 SEM images of the alloys after RUE with different passes

经过多道次镦挤变形后, 合金内第二相产生了明显变化. 从图6(a)可以看出, 经1道次变形后, 晶界处呈网状不连续分布的块状LPSO相沿挤压方向被拉长. 另外, 可以看到在再结晶区域有少量颗粒相析出, 而在未再结晶区域未发现, 说明这些颗粒相析出是不均匀的. 随着变形道次的增加, 块状LPSO相被破碎成较小尺寸的块状, 并沿着挤压方向排列分布. 由于产生了动态析出, 颗粒相的数量随变形道次的增加而逐渐增多. 通过EDS分析, 颗粒相成分为Mg-11.13±1.2Gd-4.28±0.75Y-1.43±0.5Zn(at.%), 结合图2所示的XRD衍射图谱, 确定其为平衡相β-Mg5(Gd,Y,Zn)相. 最后, 经过5道次变形后, 合金中存在大量弥散分布的细小颗粒相, 被破碎的块状LPSO相均匀分布并沿挤压方向排列, 如图6(c)所示.

另外, 在图中可以看到少量β-Mg5(Gd,Y,Zn)相在块状LPSO相内沿着扭折带析出. 上文也提到,β-Mg5(Gd,Y,Zn)相主要在动态再结晶晶界处析出, 这些区域都存在大量缺陷, 利于原子的扩散, 从而加速了β-Mg5(Gd,Y,Zn)相的析出过程, 说明应变诱导析出是β-Mg5(Gd,Y,Zn)相产生的主要机制. 随着变形道次的增加, 应变量逐渐增大, 由于动态再结晶晶粒逐渐增多, 晶界数量逐渐增多, 块状LPSO相的扭折带逐渐增多, 所以导致了大量的β-Mg5(Gd,Y,Zn)相动态析出. 其次, 在本文的降温条件下, 稀土原子在合金内的固溶度会随温度的降低而下降, 晶界处应变较高区域原子扩散更快, 所以利于β-Mg5(Gd,Y,Zn)相的析出.

图 7 不同道次变形后合金中块状LPSO相的SEM图Fig.7 SEM images of the block-shaped LPSO phases in the alloys after RUE with different passes

3 结 论

本文采用了一种降温多道次镦粗-挤压的方法对均匀化状态的Mg-12.5Gd-4Y-2Zn-Zr合金进行大塑性变形. 总变形道次为5道次(累积应变为6.75), 温度由480 ℃逐道次降低到390 ℃. 对合金在不同变形道次下的微观组织演变规律进行了研究, 所得结果如下:

1) 随变形道次的增加, 晶粒逐渐细化, 但晶粒细化效果逐渐减弱. 5道次变形后得到均匀的细小晶粒组织, 平均晶粒尺寸由初始态的 64.2 μm 减小到4.4 μm.

2) 随变形道次的增加, 晶界处呈不连续网状分布的粗大块状LPSO相发生剧烈扭折变形并逐渐破碎, 并沿挤压方向均匀分布.

3) 晶粒内片层LPSO结构随变形道次增加逐渐溶解消失, 同时, 大量β-Mg5(Gd,Y,Zn)相沿着动态再结晶晶界析出. 这些相阻碍了晶粒的长大, 导致了再结晶晶粒的细化.

参考文献:

[1] Hirsch J, Al-Samman T. Superior light metals by texture engineering: optimized aluminum and magnesium alloys for automotive applications[J]. Acta Materialia, 2013, 61(3): 818-843.

[2] Mordike B L, Ebert T. Magnesium: properties-applications-potential[J]. Materials Science and Engineering A, 2001, 302(1): 37-45.

[3] Zhang K, Ma M L, Li X G, et al. Hot deformation behavior of Mg-7.22Gd-4.84Y-1.26Nd-0.58Zr magnesium alloy[J]. Rare Metals, 2011, 30(1): 87-93.

[4] Liu K, Zhang J H, Su G H, et al. Influence of Zn content on the microstructure and mechanical properties of extruded Mg-5Y-4Gd-0.4Zr alloy[J]. Journal of Alloys and Compounds, 2009, 481(1): 811-818.

[5] Yamasaki M, Hashimoto K, Hagihara K, et al. Eff-ect of multimodal microstructure evolution on mechanical properties of Mg-Zn-Y extruded alloy[J]. Acta Materialia, 2011, 59(9): 3646-3658.

[6] Zheng L, Liu C M, Wan Y C, et al. Microstructures and mechanical properties of Mg-10Gd-6Y-2Zn-0.6Zr(wt.%) alloy[J]. Journal of Alloys and Compounds, 2011, 509(35): 8832-8839.

[7] Yin D D, Wang Q D, Gao Y, et al. Effects of heat treatments on microstructure and mechanical properties of Mg-11Y-5Gd-2Zn-0.5Zr (wt.%) alloy[J]. Journal of Alloys and Compounds, 2011, 509(5): 1696-1704.

[8] Yu J M, Zhang Z M, Wang Q, et al. Dynamic recrystallization behavior of magnesium alloys with LPSO during hot deformation[J]. Journal of Alloys and Compounds, 2017, 704: 382-389.

[9] Shao J B, Chen Z Y, Chen T, et al. The effect of LPSO on the deformation mechanism of Mg-Gd-Y-Zn-Zr magnesium alloy[J]. Journal of Magnesium and Alloys, 2016, 4(2): 83-88.

[10] Liu H, Huang H, Yang X W, et al. Microstructure and mechanical property of a high-strength Mg-10Gd-6Y-1.5Zn-0.5Zr alloy prepared by multi-pass equal channel angular pressing[J].Journal of Magnesium and Alloys, 2017, 5(2): 231-237.

[11] Gao J H, Guan S K, Ren Z W, et al. Homogeneous corrosion of high pressure torsion treated Mg-Zn-Ca alloy in simulated body fluid[J]. Materials Letters, 2011, 65(4): 691-693.

[12] Xia X S, Chen Q, Zhao Z D, et al. Microstructure, texture and mechanical properties of coarse-grained Mg-Gd-Y-Nd-Zr alloy processed by multidirectional forging[J]. Journal of Alloys and Compounds, 2015, 623: 62-68.

[13] Lin J B, Wang X Y, Ren W J, et al. Enhanced strength and ductility due to microstructure refinement and texture weakening of the GW102K alloy by cyclic extrusion compression[J]. Journal of Materials Science & Technology, 2016, 32(8): 783-789.

[14] Hu L X, Li Y P, Wang E D, et al. Ultrafine grained structure and mechanical properties of a LY12 Al alloy prepared by repetitive upsetting-extrusion[J]. Materials Science and Engineering A, 2006, 422(1-2): 327-332.

[15] Xu Y, Hu L X, Sun Y, et al. Microstructure and mechanical properties of AZ61 magnesium alloy prepared by repetitive upsetting-extrusion[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(2): 381-388.

[16] Chen Q, Zhao Z D, Zhao Z X, et al. Microstructure development and thixoextrusion of magnesium alloy prepared by repetitive upsetting-extrusion[J]. Journal of Alloys and Compounds, 2011, 509(26): 7303-7315.

[17] Xu C, Zheng M Y, Wu K, et al. Effect of cooling rate on the microstructure evolution and mechanical properties of homogenized Mg-Gd-Y-Zn-Zralloy[J]. Materials Science and Engineering A, 2013, 559(1): 364-370.

[18] Hagihara K, Yokotani N, Umakoshi Y. Plastic deformation behavior of Mg12YZn with 18R long-period stacking ordered structure[J]. Intermetallics, 2010, 18(2): 267-276.