变形参数对挤压成型镍基粉末高温合金固溶热处理晶粒组织的影响

2019-08-15田高峰陈映纯马国君邹金文

陈 阳, 田高峰, 杨 杰, 陈映纯, 马国君, 邹金文

(1.中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095;2.国标(北京)检验认证有限公司,北京100088)

粉末高温合金具有组织均匀、无宏观偏析、合金化程度高、屈服强度和疲劳性能好等优点,在高温下具有优异的综合性能,已成为制造高性能航空发动机涡轮盘的首选材料[1-3]。近年来,随着先进航空发动机的发展,对涡轮盘材料提出了更高要求。近50年来,已经发展了四代粉末高温合金,国外以René95为代表的第一代粉末高温合金,以René88DT、N18为代表的第二代粉末高温合金和以René104、RR1000为代表的第三代粉末高温合金已获得广泛应用,第四代粉末高温合金也即将实现工程应用。目前,国际上粉末高温合金盘件的制备工艺通常为热等静压+热挤压+等温锻造+热处理。

研究表明,对粉末高温合金实施热加工变形,能够起到成型与控制材料组织性能的作用[4-6]。合金的微观组织对热变形工艺参数十分敏感,由于热变形过程的工艺参数控制不当而形成的异常晶粒组织,大多无法通过后续的固溶热处理进行调整以满足工作要求。因此,为获得理想的终态晶粒组织以满足盘件的不同使用需求,需对热变形工艺进行精确控制[7]。

近年来,国内外就锻造变形工艺对高温合金的影响开展了大量的研究工作[8-13]。Parr等[8]通过对挤压态双锥体试样及圆柱体试样进行压缩实验,研究了多种热加工过程及多种后续热处理过程对RR1000合金晶粒组织异常长大的影响,有些学者则研究了变形过程中不同参数的应变及应变速率的位错对晶粒长大的作用[9-10]。杨杰等[11]通过对热等静压态双锥体试样进行压缩实验,研究了变形工艺对热等静压态FGH96合金异常晶粒长大的影响,获得了易导致非均匀晶粒形核的变形温度及应变速率范围,同时获得了均匀晶粒组织的变形工艺参数。宋晓俊等[12]研究了应变速率对挤压态镍基高温合金FGH96晶粒组织的影响,指出在1070 ℃下,随应变速率的升高,不均匀晶粒区域由大应变区逐渐移至小应变区。王超渊等[13]研究了变形温度及变形量对挤压态FGH96合金晶粒组织的影响,发现在1000~1070 ℃锻造变形时,合金不易发生晶粒异常长大,且15%及以上的变形量,可以获得均匀细小的晶粒组织。本工作所研究的合金是我国自主研制的第三代粉末高温合金,具有高强、高损伤容限的性能优势,目前我国对该合金热成型工艺研究较少。

本工作通过对第三代粉末高温合金进行不同变形温度、不同应变速率下的双锥压缩变形实验,并对压缩过程进行数值模拟计算,结合双锥实验数据,获得双锥压缩实验过程的真应力-真应变曲线。研究热压缩过程中变形温度、应变速率对晶粒组织的影响,以及局部应变对平均晶粒尺寸的影响,为该合金涡轮盘件等温锻造工艺参数的确定提供参考。

1 实验材料及方法

采用的第三代镍基粉末高温合金成分为(质量分数/%):Cr 11.0~13.0,Co 19.0~22.0,Mo 3.5~6.0,Ta 2.4~4.0, Nb 0.5~1.0, Al 3.0~5.0, Ti 3.0~4.5, C 0.05,Zr 0.05,B 0.03,Ni余量。采用氩气雾化法制备镍基高温合金粉末,然后进行粉末除气、装包套、粉末预处理、热等静压、热挤压工序。

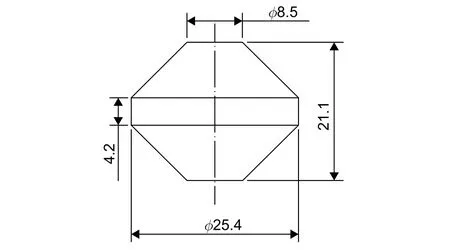

从挤压棒材的R/2处切取并加工实验用双锥体试样,尺寸如图2所示。双锥体试样经压缩后,能够形成连续变形量梯度,试样的截面较圆柱体压缩试样有更大的应变范围,具有高通量应变特性。在MTS力学试验机上对双锥形试样进行4个温度(1060 ℃、1080 ℃、1100 ℃、1120 ℃,试样加热至设定温度后保温 20 min)和 3 个应变速率(0.003 s-1、0.03 s-1、0.3 s-1)的热压缩实验,控制变形量为50%,以分析变形温度和应变速率对微观组织演变的影响。

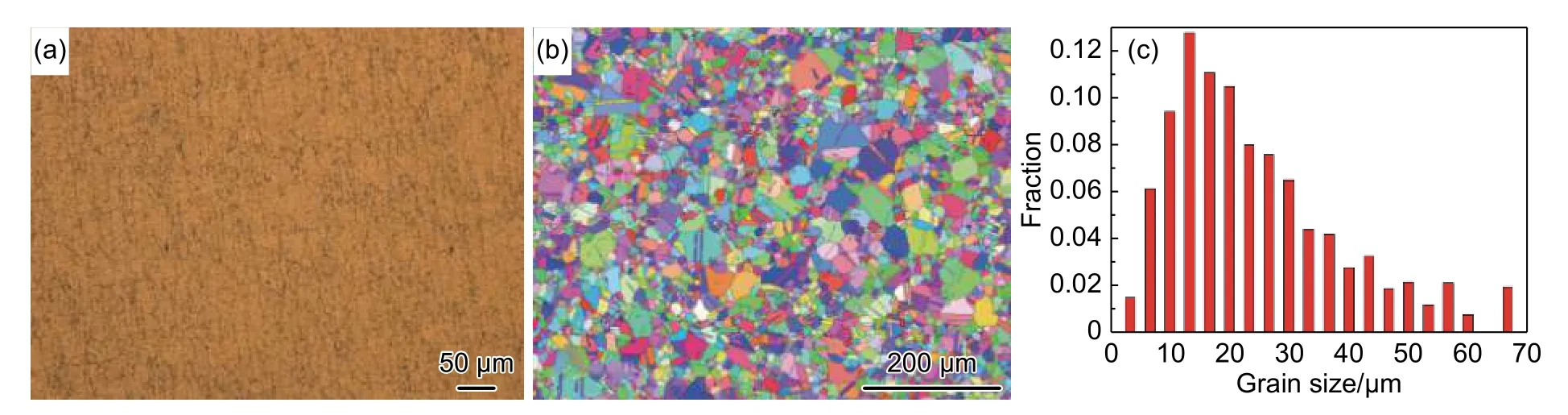

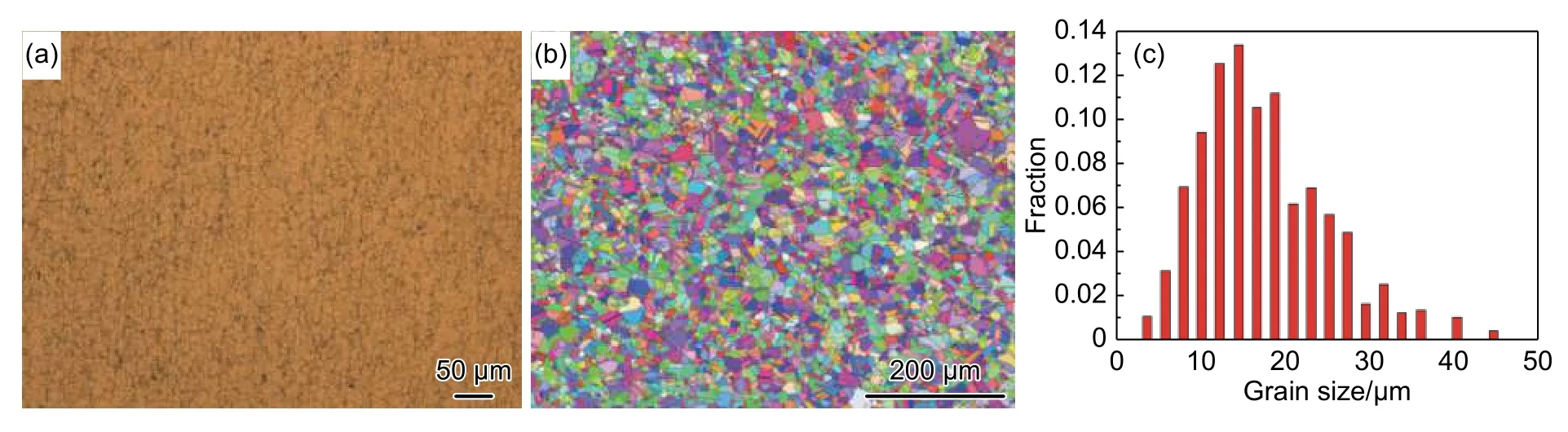

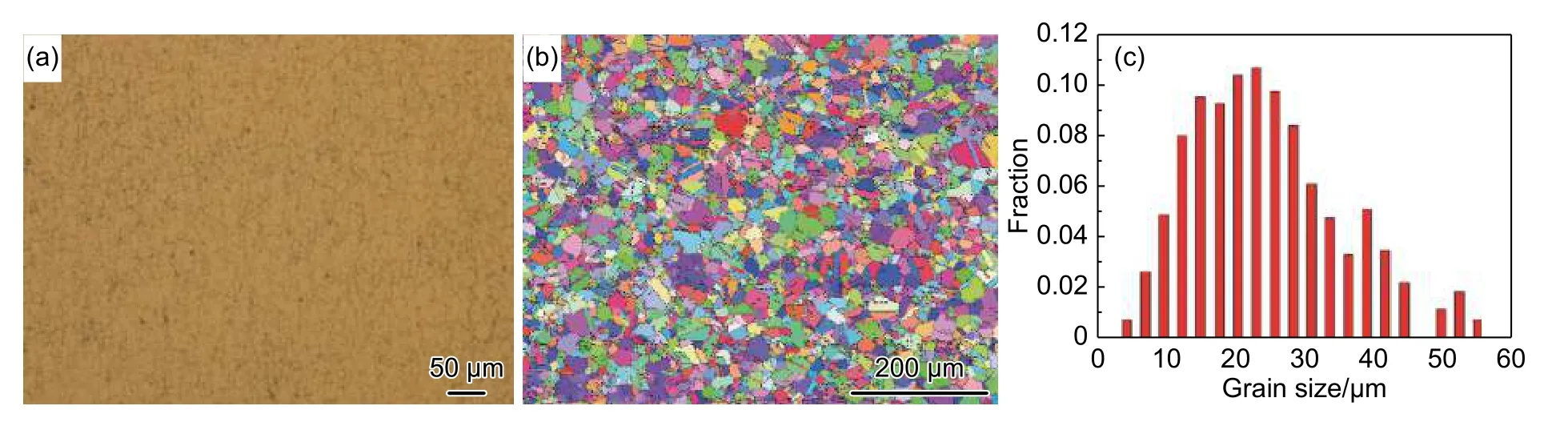

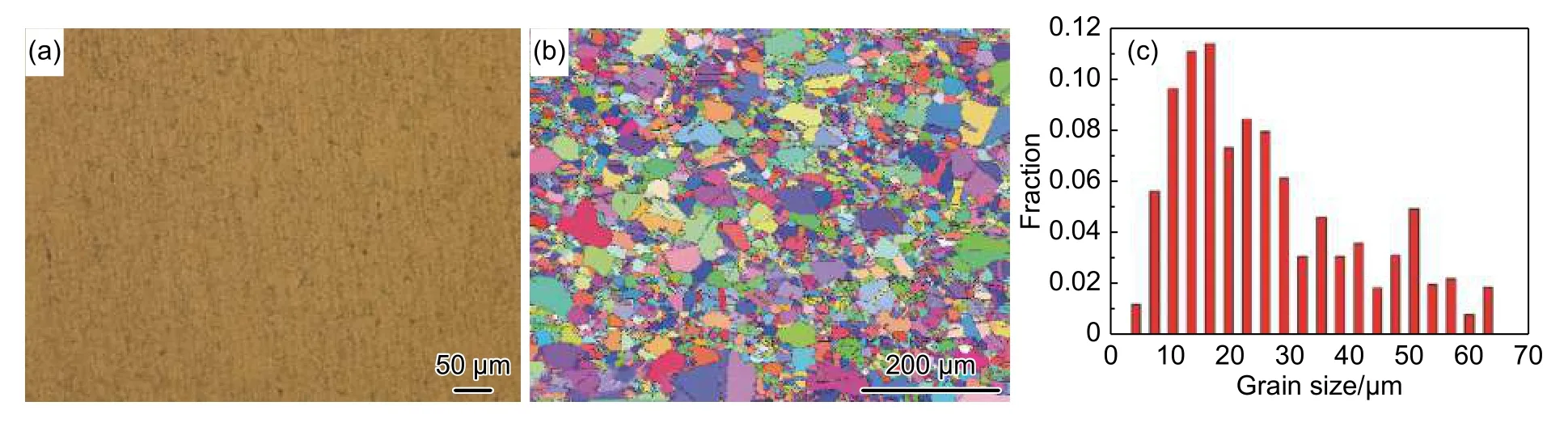

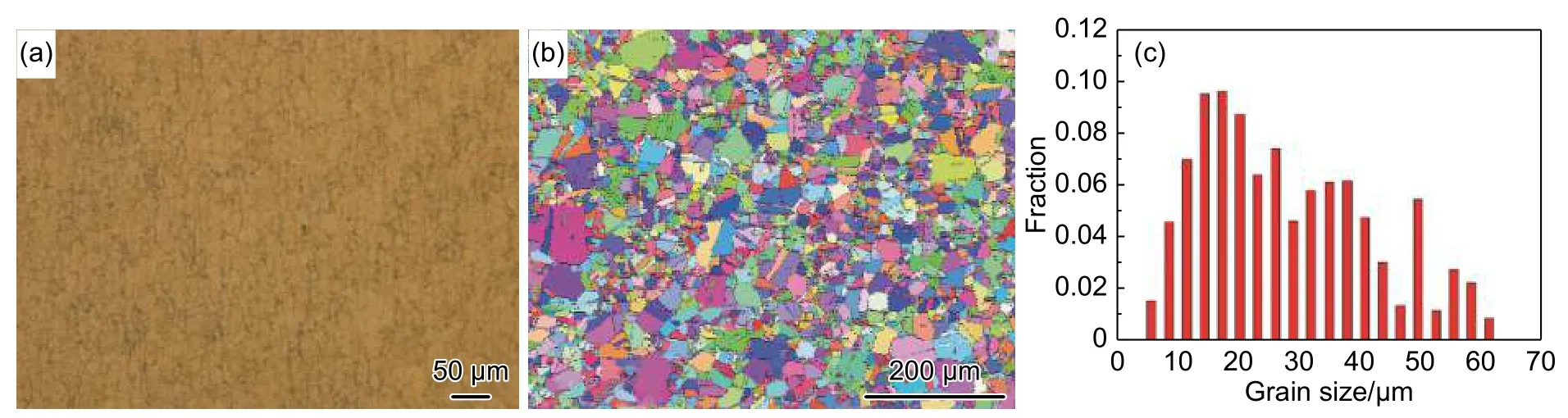

图 1 挤压态试样晶粒组织Fig. 1 Microstructure of as-extruded alloy (a)OM;(b)IPF

图 2 压缩实验前的双锥试样Fig. 2 Double cone specimen before compression

对所有压缩变形试样进行 1170 ℃ × 2 h/AC的固溶处理。对每个试样的截面采用Kalling s试剂腐蚀,采用徕卡DM4000M型光学显微镜对试样进行显微组织观察,并采用FEI NANO450系统进行EBSD分析,获得晶粒尺寸与分布,计算平均晶粒尺寸,研究热压缩过程对晶粒组织的影响。

为获得试样压缩过程及压缩后的实验数据及应变分布,采用有限元软件DEFORM-2D对双锥体试样热压缩变形过程进行数值模拟计算,模拟计算参数与实际压缩参数相同。

2 结果与分析

经变形温度 1060 ℃、应变速率 0.003 s-1条件下热压缩变形后试样的截面低倍组织如图3所示。经压缩变形后,试样的晶粒组织为典型的细晶组织,晶粒度ASTM12级,宏观晶粒组织均匀,差异不大。

2.1 真应力-真应变曲线

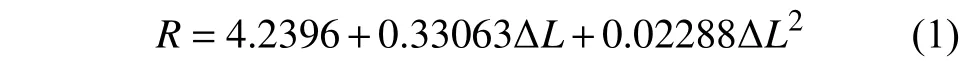

通过变形温度1060~1120 ℃、应变速率0.003~0.3 s-1工艺参数的压缩实验,得到不同变形温度和不同应变速率下的位移-载荷关系曲线。在数值模拟计算数据中,对位移及实时受力面半径数据进行采集,并进行二次多项式拟合,得到位移与受力面半径的关系式:

图 3 热压缩变形后截面低倍组织Fig. 3 Microstructure of cross section after thermal compression deformation

图4显示在1060~1120 ℃随着变形量的增加,流变应力先迅速达到峰值,然后逐渐下降至趋于平衡。该合金的变形过程可分为三个阶段:(1)流变应力急速增大,为加工硬化阶段;(2)流变应力达到峰值后迅速降低,为动态软化阶段;(3)流变应力趋于稳定,为稳态流变阶段。在所有的实验条件下,均表现出不同程度的加工硬化-动态软化-稳态流变规律。在变形初期,合金在应力的作用下,位错发生增殖和堆积,使应力在短时间内迅速上升,此时加工硬化占主导地位。随着变形量继续增加,达到动态回复或动态再结晶所需的能量时,应力水平达到峰值,随后应力逐渐降低,此时动态软化过程占主导地位。随着试样进一步变形,加工硬化速率和动态软化速率达到平衡,流变应力此时趋于稳定。

图 4 不同温度和应变速率下的真应力-真应变曲线Fig. 4 True stress-true strain curves of different temperatures and strain rates (a)1060 ℃;(b)1080 ℃; (c)1100 ℃;(d)1120 ℃

该合金的流变应力对变形温度和应变速率均非常敏感,软化程度随着变形温度的增加而减弱,随着应变速率的增加而增加。在相同应变量下,温度一定,应变速率越大,流变应力越大;应变速率一定,温度越高,流变应力越小,这是由于高温促进了原子的扩散,为动态回复过程提供了驱动力。同时位错运动受热激活从而影响阻力下降,使动态回复过程较早发生。在高应变速率下,流变曲线在到达峰值后下降的幅度较大,合金呈现出典型的动态再结晶特征,而在低应变速率下,流变应力在达到峰值后下降较为平缓或保持稳定,呈现出动态回复的特征。

2.2 变形温度及应变速率对晶粒组织的影响

不同的压缩变形过程产生的晶粒组织不同,热处理后呈现出较大差异。

在应变速率0.03 s-1时,选取不同变形温度试样的相同部位进行晶粒组织分析,如图5~图8所示。

图 5 应变速率 0.03 s-1,变形温度 1060 ℃ 的试样晶粒组织分析Fig. 5 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1060 ℃ ( a) OM;(b)IPF;(c)GSD

图 6 应变速率 0.03 s-1,变形温度 1080 ℃ 的试样晶粒组织分析Fig. 6 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1080 ℃ ( a) OM;(b)IPF;(c)GSD

图 7 应变速率 0.03 s-1,变形温度 1100 ℃ 的试样晶粒组织分析Fig. 7 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1100 ℃ ( a) OM;(b)IPF;(c)GSD

图 8 应变速率 0.03 s-1,变形温度 1120 ℃ 的试样晶粒组织分析Fig. 8 Analysis of specimen s grain microstructure of strain rate 0.03 s-1 and deformation temperature 1120 ℃ ( a) OM;(b)IPF;(c)GSD

可以看出,变形温度在1060~1100 ℃时,平均晶粒直径为20 μm,但晶粒组织不均匀,存在个别晶粒组织异常长大的现象,直径达到了75 μm,晶粒尺寸主要集中在8~35 μm内。变形温度1120 ℃时,平均晶粒直径为18 μm,晶粒组织均匀,其中最大晶粒尺寸为45 μm,且晶粒尺寸主要集中在8~20 μm内。在相同应变速率下,较低的变形温度晶粒组织出现不均匀的现象。

在变形温度1100 ℃,选取不同应变速率试样的相同部位进行了晶粒组织分析,见图9~图11。

当变形温度为1100 ℃时,三种应变速率条件下最大晶粒尺寸均为60 μm左右,且平均晶粒尺寸均为18~20 μm,但晶粒尺寸分布不同。其中应变速率0.003 s-1下晶粒尺寸更集中分布在一定范围内,且更加均匀。较大应变速率的试样明显出现不均匀晶粒组织,而较小应变速率试样的晶粒组织尺寸较为均匀。

在固溶热处理过程中,γ 相的溶解对晶粒长大产生较大影响。往往晶界处一定比例的γ 相对基体起到强化作用,对晶界起到钉扎作用,但晶界处γ 相达到固溶温度后,在很短的时间内就会发生溶解,其对晶界的钉扎作用随之消失。变形温度较高时,压缩过程晶界处γ 相发生少量溶解;变形温度较低,晶界处γ 相较多,晶界处较多的γ 相对晶界的钉扎作用不一,致使个别晶粒优先长大。特别是在高应变的条件下,会形成较高的驱动力驱使γ晶体优先长大,并且这些较大的晶粒在长大过程中不断吞噬其周围的小晶粒,最终形成异常的晶粒组织。

图 9 变形温度 1100 ℃,应变速率 0.003 s-1 的试样晶粒组织分析Fig. 9 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.003 s-1 ( a) OM;(b)IPF;(c)GSD

图 10 变形温度 1100 ℃,应变速率 0.03 s-1 的试样晶粒组织分析Fig. 10 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.03 s-1 ( a) OM;(b)IPF;(c)GSD

图 11 变形温度 1100 ℃,应变速率 0.3 s-1 的试样晶粒组织分析Fig. 11 Analysis of specimen s grain microstructure of deformation temperature 1100 ℃ and strain rate 0.3 s-1 ( a) OM;(b)IPF;(c)GSD

2.3 应变量对平均晶粒尺寸的影响

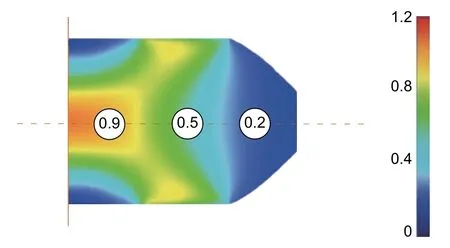

通过对双锥试样的压缩过程进行数值模拟计算,获得了压缩后试样的应变分布。压缩变形后试样的应变分布主要在0~1.2范围内。在试样截面中线选取了应变量分别为0.9、0.5、0.2的三个典型位置进行晶粒组织分析。取样位置如图12所示。

图 12 压缩试样有效应变分布Fig. 12 Distribution of effective strain

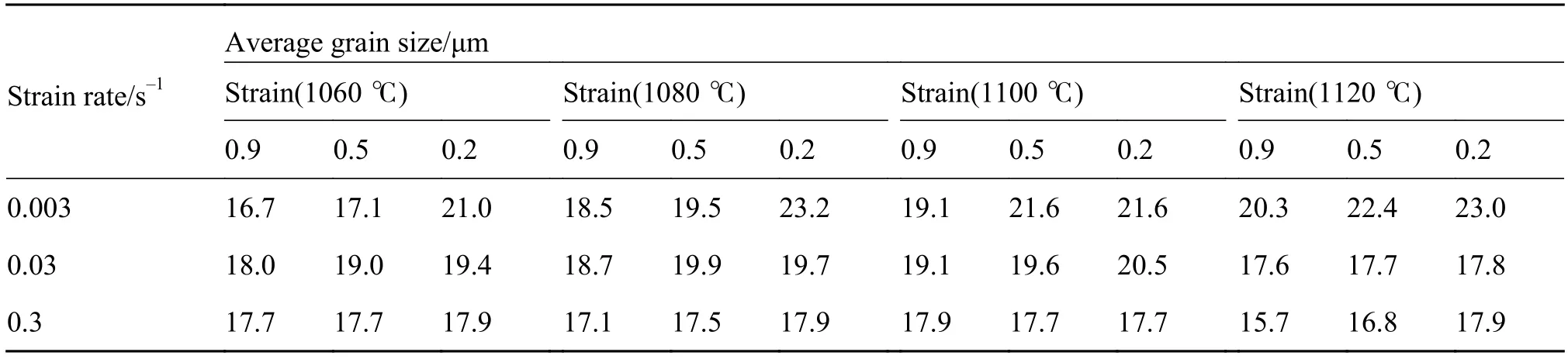

统计各试样三个应变量位置的平均晶粒尺寸,列于表1。这组实验结果说明,在相同的变形温度和应变速率下,随局部应变量的减小,平均晶粒尺寸呈逐渐增大趋势。降低变形温度和增大应变速率,有利于提高试样局部应变量,促进晶粒细化,因而晶粒在热处理过程中不易长大。

3 结论

(1)该合金的流变应力对于变形温度和应变速率均非常敏感,软化程度随着变形温度的增加而减弱,随着应变速率的增加而增加。在相同应变量下,温度一定,应变速率越大,流变应力越大;应变速率一定,温度越高,流变应力越小。

(2)在相同应变速率下,较低变形温度的试样晶粒组织出现不均匀的现象。在相同的变形温度下,三种应变速率下的试样平均晶粒尺寸相同,但较大应变速率的试样明显出现不均匀晶粒组织。在本文研究的热压缩参数范围内,为获得均匀的晶粒组织,更适宜的变形参数为:变形温度1120 ℃,应变速率 0.003 s-1。

(3)在相同的变形温度和应变速率下,随局部应变量的减小,平均晶粒尺寸呈逐渐增大的趋势。

表 1 压缩变形试样热处理后的平均晶粒尺寸Table 1 Average grain size of the specimen after heat-treatment