热等静压及热挤压对喷射成形GH738合金显微组织的影响

2019-08-15许文勇张国庆

王 悦, 许文勇, 刘 娜, 袁 华, 郑 亮, 李 周, 张国庆

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

镍基高温合金GH738是一种γ′相沉淀硬化型高温合金,该合金在870 ℃以下的燃气涡轮气氛中具有较好的抗氧化和抗腐蚀性能,加工塑性良好、组织稳定性强,主要应用于燃/烟气轮机涡轮盘、叶片及航空紧固件等[1-2]。针对不同部件对合金性能要求的差异,GH738合金主要通过组织的调控来满足相应的性能指标要求[3-4]。其中,燃气轮机涡轮盘使用温度相对较低,主要通过获得细晶组织来提高屈服强度、塑性及低周疲劳性能;涡轮叶片使用温度相对较高,主要通过获得粗晶组织来满足高温蠕变性能。

通常,镍基高温合金主要通过调控制备工艺对所需组织进行优化和调整[5-7]。目前,GH738合金制备工艺主要采用变形工艺,通常采用双联/三联真空熔炼制备预制锭,扩散退火后采用镦拔工艺开坯,并根据不同部件要求进行热模锻及相应热处理。由于合金微观组织具有遗传性,在制备过程中成分的偏析以及晶粒组织尺寸的不均匀极易导致流变失稳并降低热塑性,预制坯的镦拔不均会形成混晶组织,并在后续的热处理过程中发生局部异常晶粒长大。对于大尺寸锻件所需的大尺寸预制坯,内部应力-应变场及温度场受尺寸效应影响明显,因此显微组织的精确控制较为困难,很难通过工艺的调整满足新型高温结构部件的使用性能要求。

喷射成形工艺制备的合金预制坯晶粒组织细小且均匀,变形抗力低、热加工塑性好,有利于后续热加工组织的精确控制[8],但由于沉积过程中涉及较为复杂的气/液流场分布,短时金属液滴雾化-沉积-凝固冶金过程等,沉积工艺较难控制,容易在沉积坯最后凝固区域形成局部显微疏松等缺陷[9-11]。目前,通过优化沉积工艺减少沉积坯中的局部显微缺陷的研究已有报道[9,11],尚缺乏通过热加工工艺消除沉积态镍基高温合金中显微缺陷以及后续热工艺过程中显微组织演变方面的研究。本研究通过喷射沉积工艺制备GH738预制坯,随后对预制坯进行热等静压和不同温度的热挤压,研究沉积坯中显微缺陷、碳氮化物、γ/γ′相等显微组织的演变规律。

1 实验材料与方法

GH738合金化学成分如表1所示。φ300 mm沉积坯在双扫描喷射沉积装置上制取,雾化介质为氮气。沉积坯表面加工后在QIH.62-207型热等静压机上进行热等静压,压制工艺为1150 ℃/150 MPa/5 h。在热等静压坯中轴向切取3件φ130 mm坯料,热挤压预置温度分别为 1100 ℃、1050 ℃和1000 ℃,挤压在TD2000型液压机上进行,凹模模芯选用玻璃润滑剂,坯料表面涂抹石墨润滑,挤压速率 20 mm·s-1,挤压比 4∶1。

表 1 实验用 GH738 合金化学成分(质量分数/%)Table 1 Chemical composition of as-received GH738 alloy(mass fraction/%)

合金显微组织及形貌主要通过CamScan3100和Hitachi S-4800型场发射扫描电子显微镜获得,成分扫描由OXFORD INCAx-sight能谱分析仪获得。γ′相形貌观察试样进行电解抛光和电解腐蚀处理,电解抛光溶液为20%盐酸甲醇溶液,电压20 V,电流 3~5 A,电解时间 30 s。电解腐蚀液为体积比4∶3 的磷酸水溶液,电压 3~5 V,电流 0.5 A,电解时间 3~5 s。TEM 样品薄片经 200~1200#砂纸打磨至厚度30 μm左右,然后采用GATAN691进行离子减薄,减薄后样品在JEM2100透射电子显微镜下进行形貌观察。EBSD分析在JSM-6301F扫描电镜中进行,试样经机械预磨至1000~1200#砂纸,3.5 μm 或 2.5 μm 金刚石抛光剂抛光 1~2 min,超声清洁表面后进行电解抛光,抛光方法与γ′相形貌观察试样处理方法相同。相分析萃取分离方法见[12],利用 D/max-RB 衍射仪(Co 靶,30 mA,10 (°)/min,步进0.02°)对萃取相进行鉴定,γ′相粒度分布在3014型光谱仪kratky小角衍射仪上进行测定。

2 结果与分析

2.1 热等静压对沉积坯显微缺陷及致密度的影响

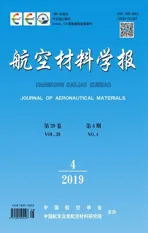

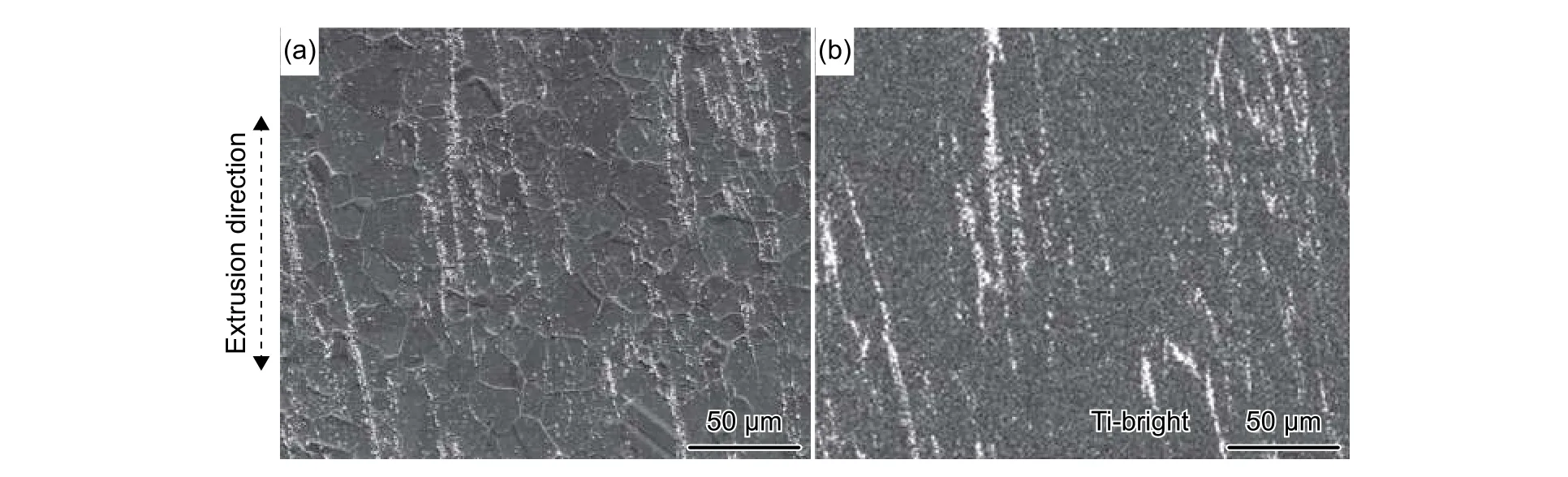

在喷射成形过程中,金属液经高速气体雾化成细小液滴并逐层沉积凝固形成沉积坯,在此动态过程中,由于卷气或凝固收缩,沉积坯中通常会存在一定量的显微疏松。对于镍基高温合金来说,这种由于工艺过程产生的疏松量约为1%~2%,主要和雾化器结构、雾化压力、沉积器倾角、偏心和雾化沉积距离有关[13]。经过工艺优化后,GH738沉积坯中的疏松尺寸及分布均会得到一定程度的改善,疏松尺寸减小到晶粒组织尺寸级别,主要分布在三叉晶界和晶间处,如图1(a)所示。这种显微疏松主要位于沉积坯的最后凝固区域,使该区域致密度相对较低。经过热等静压处理后,组织中未见明显显微疏松等缺陷,组织致密,晶粒尺寸未见明显改变,如图1(b)所示。可见,沉积坯中的显微疏松在高温三向压应力的作用下发生焊合,显微疏松尺寸减小以致消除。因此,对于采用喷射成形工艺制备的GH738合金,热等静压处理可以在基本不改变组织特性的情况下减少或消除显微疏松,提高坯料致密度。

图 1 GH738合金 (a)沉积态组织; (b)热等静压态组织Fig. 1 Microstructures of GH738 alloy (a)as-spray deposited; (b)as-HIPed

2.2 热挤压过程的动态再结晶行为

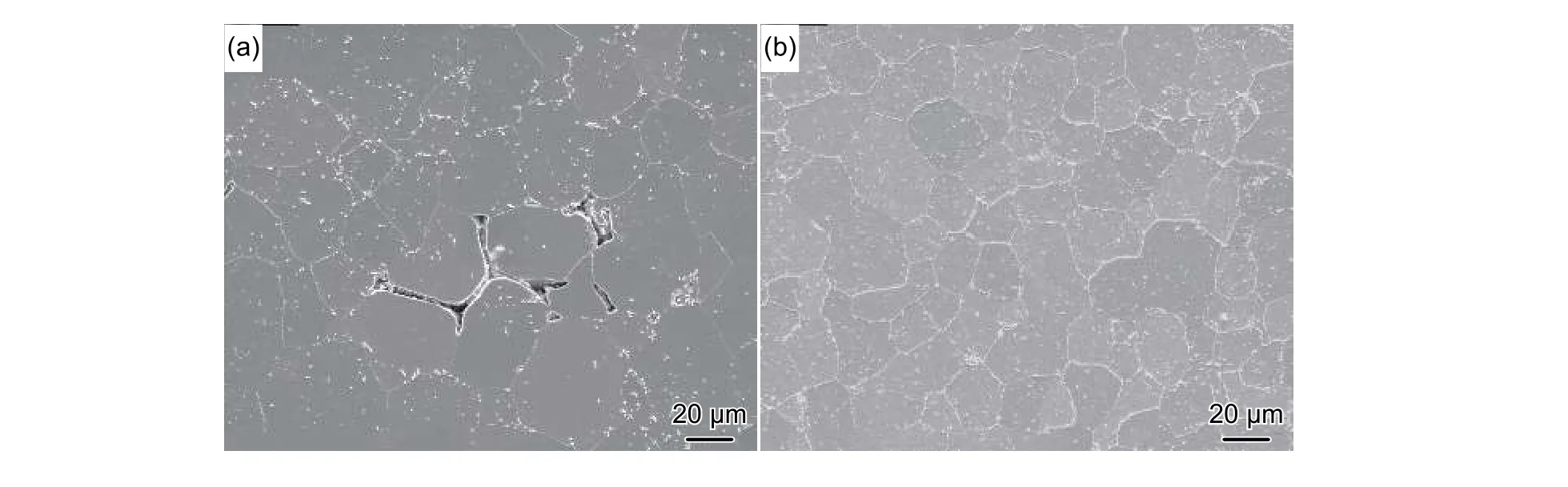

对于镍基高温合金来说,热挤压工艺通过获得三向受压的应力状态以及较大的塑性形变来消除合金中的显微缺陷,改善非金属夹杂物的形态、尺寸和分布,从而提高合金坯料的纯净度[14]。另外,热挤压工艺过程中的短时大塑性变形条件可以使合金发生完全动态再结晶,为后续的热加工工艺提供具有超塑性变形特性的细小等轴晶组织,因此热挤压普遍作为热模锻及超塑性等温锻造的前序开坯工艺。经过热挤压后GH738合金组织如图2所示,晶粒组织为细小均匀的等轴晶组织,组织无明显织构及取向特征,呈现出典型的动态再结晶组织特征。由于承受不同的形变温度和应力-应变条件,不同热挤压温度和不同位置(挤压棒材径向方向)的GH738合金坯料组织具有一定差异。

图 2 GH738合金挤压态晶粒组织 (a)1100 ℃,心部; (b)1100 ℃,边缘; (c)1050 ℃,心部; (d)1050 ℃,边缘;(e)1000 ℃,心部; (f)1000 ℃,边缘Fig. 2 Microstructure of as-extruded GH738 alloy (a)1100 ℃,core; (b)1100 ℃,rim; (c)1050 ℃,core; (d)1050 ℃,rim; (e)1000 ℃,core; (f)1000 ℃,rim

当挤压温度较高(1100 ℃)时,GH738挤压棒坯心部和边缘组织差异不大,如图2(a)和图2(b)所示,晶粒尺寸主要在10~50 μm,相对较大尺寸晶粒内有明显孪晶特征。随着挤压温度的降低,在1050 ℃时,心部和边缘的晶粒组织呈现出明显差异,如图2(c)和图2(d)所示。心部晶粒尺寸分布与1100 ℃分布特征相似,但孪晶比率明显减小,边缘晶粒组织尺寸分布集中,平均晶粒尺寸为10 μm左右,明显小于心部。当挤压温度降低到1000 ℃时,心部和边缘的晶粒组织差异减小,如图2(e)和图2(f)所示,平均晶粒尺寸明显小于1050 ℃和1100 ℃。总体来说,GH738合金再结晶晶粒尺寸主要受挤压温度影响,较低的挤压温度获得的GH738再结晶晶粒相对细小均匀。在实际热挤压过程中,由于镍基高温合金层错能较低[15],合金形变过程中产生大量的形变热,这种形变热无法在短时间内散失,使坯料实际形变温度高于坯料预热温度,产生一定“温升效应”。根据计算结果[16],在 1100 ℃、1050 ℃ 和 1000 ℃ 变形条件下,心部温升分别为 50 ℃、60 ℃ 和 80 ℃ 左右,边缘温升分别为 0 ℃、60 ℃ 和 100 ℃ 左右。另外,挤压棒坯径向不同位置的坯料应力-应变状态具有一定差异,挤压坯料边缘由于与挤压筒内壁接触,一方面受到较大的摩擦切应力和剪切应变,相比心部会累积更多的形变位错能,从而更有利于动态再结晶形核,当晶核来不及完全长大时就形成了较为细小的再结晶组织。另一方面,坯料边缘接触挤压筒而发生一定热量损失,温度低于心部,因此边缘处再结晶晶粒尺寸小于心部。除此之外,由于GH738合金固溶温度在1040 ℃左右,当实际形变温度高于或在合金固溶温度附近时,γ′相产生回溶。而当形变温度较低时,γ′相未能溶于基体,对动态再结晶形核的长大具有一定阻碍作用,因此,形变温度较低时,心部和边缘均获得了细小均匀的再结晶组织。综上,在经历复杂的热/力耦合作用后,热挤压态GH738合金再结晶组织主要受形变温度影响,其中,在挤压温度1000 ℃条件下晶粒组织细小且分布均匀。

2.3 热挤压对碳氮化物形态分布的影响

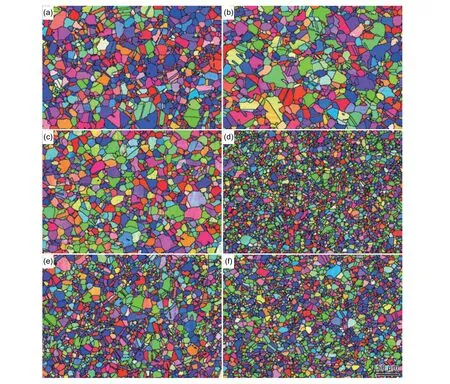

由于GH738沉积坯采用氮气雾化沉积工艺制备,沉积过程中部分雾化气体氮存留于合金基体中,在沉积或热等静压的过程中主要形成M(C,N)碳氮化物。热等静压态GH738析出相小角衍射结果如图3(a)所示,主要包括面心立方的Ti(CN)和TiC。这些碳氮化物尺寸细小,在 0.2~2 μm,呈块状,主要沿晶界连续分布,晶内也有分布。图3(b)为三叉晶界处及晶内分布的TiC颗粒典型形貌,通过对[001]晶带轴的标定及测算可知,基体中TiC点阵常数a0为0.431 nm,与小角衍射的结果相符。研究表明,这种分布形态的碳氮化物在最高1250 ℃/4 h条件下具有良好的热稳定性,对晶界具有钉扎作用,限制了晶界的迁移,能有效抑制晶粒长大[17]。

图 3 热等静压态GH738合金碳氮化物 (a)XRD谱图; (b)TEM明场形貌Fig. 3 Carbonitride and boride in as-HIPed GH738 alloy (a)XRD spectrum; (b)TEM bright field

热等静压态GH738经过热挤压后,合金基体中碳氮化物的分布与热等静压态相比发生明显的变化,如图4(a)所示。热挤压后,碳氮化物的尺寸和数量基本未发生变化。与主要分布在晶界的热等静压态相比,挤压后碳氮化物不再沿晶界分布,而是沿着热挤压方向呈碳氮化物条带状分布。由2.2节结果可知,经过热挤压后,合金发生完全动态再结晶,而碳氮化物由于在该变形温度下具有较好的热稳定性,未发生回溶再析出的现象,因此碳氮化物不再分布于再结晶后的晶界上。这些在热挤压过程中并未发生尺寸形态变化的碳氮化物颗粒随着合金形变产生流动,最后呈现为沿挤压方向分布的碳氮化物条带,如图4(b)碳氮化物主要组成元素Ti成分面扫描EDS结果所示。这种具有各向异性的分布特征将会对后续热加工和不同方向的性能产生一定影响。

图 4 1050 ℃心部挤压态GH738合金 (a)碳氮化物分布; (b)Ti元素成分面扫描EDSFig. 4 As-extruded GH738 alloy in 1050 ℃ core condition (a)distribution of carbonitride; (b)Ti element EDS

2.4 热等静压和热挤压过程中 γ′相的析出行为

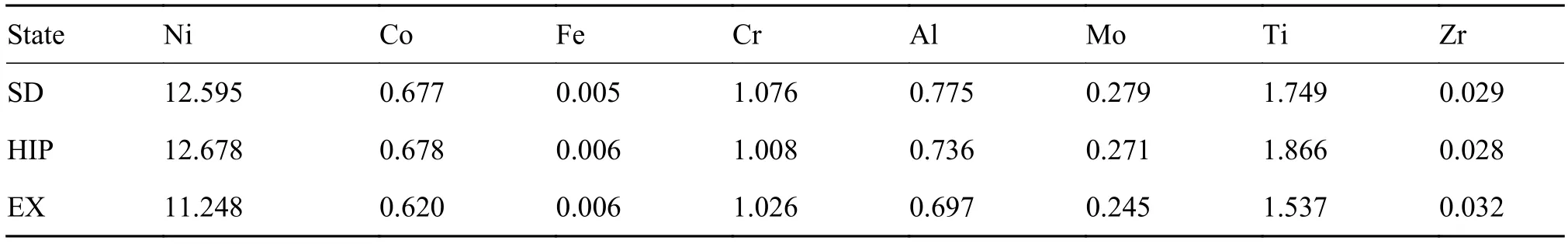

对于GH738合金来说,主要靠合金中Al、Ti、Nb等元素与Ni元素结合形成具有L12结构的γ′相来实现沉淀强化作用,γ′相的体积分数、尺寸、形貌及分布直接影响强化效果。通常,γ′相颗粒大小及颗粒间距匹配是低温高应力条件下阻碍位错运动的主要控制因素[18]。由于在热加工过程中承受复杂的热/力耦合作用,在不同工艺条件下GH738合金中γ′相的析出行为具有一定差异。通过化学电解的方法可以分离提取合金中的γ′相,利用ICPAES法和X射线小角衍射可以分别获得γ′相组成元素和粒度分布。喷射沉积态、热等静压态和热挤压态合金中γ′相组成结构式和γ′相中各元素占合金的质量分数分别如表2和表3所示,可以看出,不同的热加工工艺对GH738合金γ′相组成结构式和元素含量影响较小。

表 2 不同工艺状态 GH738 合金 γ′相组成结构式Table 2 Constitutional formula of γ′ phase of GH738 alloy with different states

表 3 不同工艺状态GH738合金γ′相中各元素含量(质量分数/%)Table 3 Elements mass fraction of γ′ in GH738 alloy with different states(mass fraction%)

对于GH738合金γ′相尺寸与形貌分布,不同工艺状态对其有较大影响。喷射沉积态中γ′相呈球状,分布弥散均匀,如图5(a)所示。相分析结果表明,喷射沉积态γ′相质量分数约为17.19%。热等静压态γ′相尺寸和相间距较大,形貌具有“花瓣状”特征,可以看出γ′相在热等静压过程中完全固溶,缓慢冷却过程中重新析出,并有沿<111>晶向发生长大的趋势,如图5(b)所示。热等静压态γ′相质量分数约为17.27%,与喷射沉积态数量相当。经过1000 ℃热挤压后,由于坯料经历热过程后冷却速率较快,析出的γ′相尺寸明显减小,如图5(c)所示,质量分数约为15.41%,可见在较快的冷却条件下,γ′相析出受到一定的抑制,因此质量分数小于沉积态和热等静压态。

图 5 不同工艺状态GH738合金γ′相形貌 (a)沉积态; (b)热等静压态; (c)1000 ℃心部热挤压态Fig. 5 Morphology of γ′ in GH738 alloy (a)as-spray deposited; (b)as-HIPed; (c)as-extruded state in 1000 ℃ core condition

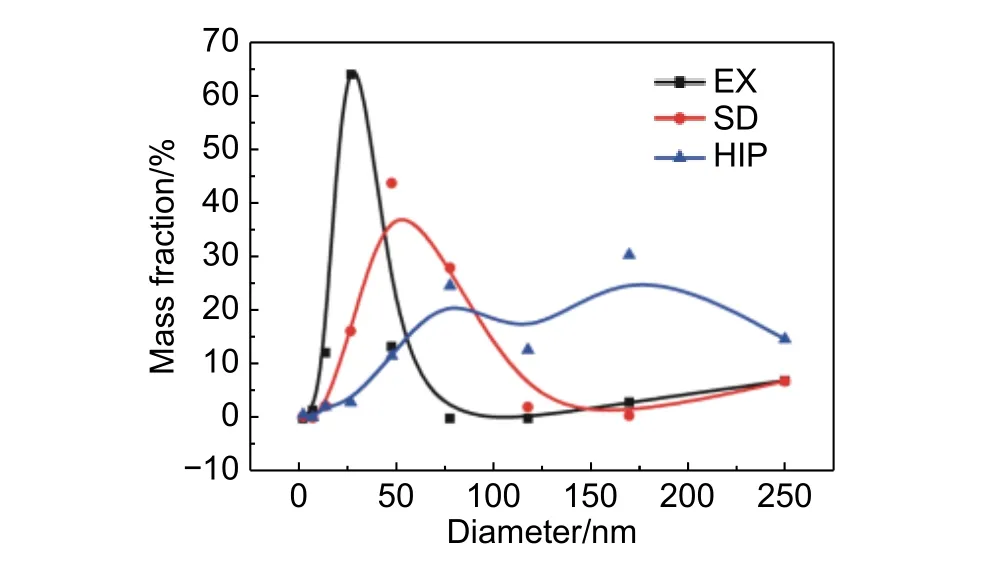

图6 为利用小角衍射获得的不同工艺状态GH738合金γ′相尺寸分布。对于沉积态来说,γ′相尺寸主要在 18~96 nm,占全部 γ′相的 87.7%,尺寸大于 96 nm 的 γ′相只占 9.5%。热等静压后,γ′相长大明显,96~300 nm 区间 γ′相占 57.7%,且在分布曲线中呈现出“双峰特征”。1000 ℃热挤压后的γ′相尺寸分布峰型显著窄化,粒度分布集中,平均尺寸在30 nm左右。

图 6 不同工艺状态 GH738 合金 γ′相尺寸分布Fig. 6 Size distribution of γ′ in GH738 alloy with different states

3 结论

(1)经过热等静压处理后,GH738合金沉积坯中晶粒组织未发生明显改变,显微疏松在高温三向受压的作用下发生焊合,显微疏松尺寸明显减小以致消除。

(2)GH738合金经过热挤压后晶粒组织呈现出动态再结晶特征;挤压棒坯中由于不同温度、不同位置的形变条件差异会使再结晶组织产生一定差异,随着挤压温度的降低,再结晶组织显著细化,当挤压温度1000 ℃时晶粒细小、径向分布均匀。

(3)热等静压态GH738合金中碳氮化物呈细小块状,主要沿晶界连续分布;经过热挤压后,碳氮化物颗粒尺寸形态未发生变化,呈现沿挤压方向流动分布的碳氮化物条带特征。

(4)热等静压处理后,GH738合金中γ′相质量分数与沉积态相比差异不大,γ′相长大,形貌呈“花瓣状”特征;热挤压后较快速率的冷却条件抑制了一定数量 γ′相的析出,γ′质量分数约为 15.41%,γ′粒度分布集中,平均尺寸在30 nm左右。