循环湿热老化对T700/TDE86碳纤维复合材料层间断裂韧度的影响

2019-08-15徐凯龙刘璐璐赵振华

徐凯龙, 刘璐璐, 赵振华, 双 超, 陈 伟

(南京航空航天大学 能源与动力学院,航空发动机热环境与热结构工业和信息化部重点实验室,南京 210016)

碳纤维增强树脂基复合材料(carbon fiber reinforced plastics,CFRP)由于其高比强度、耐腐蚀、抗疲劳性能好及材料的可设计性等特点在现代航空发动机上广泛应用[1-2]。飞机及发动机在停放和飞行过程中,会受到外部温度、湿度的影响,复合材料会产生不同程度的循环吸湿-脱湿现象,引起复合材料力学性能的变化[3-6],从而影响飞机在服役过程中的安全性能以及复合材料在飞机上的应用,因此评估湿热老化后碳纤维复合材料的力学性能具有重要意义。

复合材料在湿热环境下经受湿度、温度等联合作用会导致材料性能退化,是其主要腐蚀失效形式[7]。复合材料在湿热作用下内部的树脂基体会吸湿溶胀、增塑、水解,空穴与微裂纹等缺陷会导致积水,树脂/纤维粘接界面会产生脱粘破坏,进而引起性能的改变[8]。CFRP的吸湿过程主要涉及三个方面:水分子在树脂基体中的渗透、扩散;水在孔隙、微裂纹和界面脱粘等缺陷中的聚集;水分子沿纤维/基体界面的毛细作用[9]。层合结构复合材料的层间界面结合强度较低[10],容易发生分层破坏,特别是湿热环境对复合材料的层间界面有破坏作用,表现之一为:基体吸水溶胀,吸湿量远大于纤维吸湿量,使树脂基体和纤维的体积膨胀不匹配,导致纤维/基体界面产生剪应力,进而产生微裂纹,导致界面结合力下降[11-12]。

分层破坏是复合材料的主要损伤形式,因此复合材料层间断裂韧度是复合材料层合板的一个重要力学表征量[13],目前复合材料层合板断裂韧度测试主要包括Ⅰ型层间断裂韧度和Ⅱ型层间断裂韧度测试。矫桂琼等[14]对80 ℃恒温湿热条件下的碳纤维双马树脂复合材料开展Ⅰ型及Ⅱ型层间断裂韧度实验,结果发现:Ⅰ型层间断裂韧度随吸湿量增加而增大,GIC与吸湿量呈线性关系;Ⅱ型层间断裂韧度随吸湿量增加而增长,到达峰值后继续湿热老化,其层间断裂韧度开始降低。张复盛等[15]分别对(70 ℃,RH10%)至饱和吸湿率、干燥处理(50 ℃)和室温放置十个月等条件下的T300/14C复合材料试样进行Ⅰ型断裂韧度实验,结果表明:吸湿过的试件层间裂纹扩展速率比干燥的低,同时试样吸水后,由于水分子对环氧树脂基体的增塑作用,树脂基的柔韧性明显增强,导致复合材料层间断裂韧度大大提高。管国阳等[16]研究吸湿和温度对T300/5405复合材料混合型层间断裂韧度试件的影响,发现在吸湿和温度的双重作用下,分层尖端存在塑性变形;常温下吸湿对复合材料的混合层间断裂韧度的影响没有高温下明显,高温下吸湿会导致混合层间断裂韧度显著上升;单一的温度对复合材料混合层间断裂韧度的影响较小,湿度和温度共同作用对其影响较大。Mohan等[17]发现吸湿后的层合板内部存在游离水或者结合水,导致界面层的黏结剂塑化,从而导致界面层被破坏;吸湿对层合板断裂韧度有较大影响,Ⅰ型和Ⅱ型断裂韧度均下降,且Ⅱ型断裂韧度下降幅度最大可达50%。Todo等[18]研究了碳纤维环氧树脂复合材料在准静态和动态载荷下的Ⅱ型层间断裂行为,发现纤维/基体界面降级使GIIC下降,但树脂基体增韧则使GIIC增加;并且随着加载速率增加,GIIC下降。Alessi等[19]对碳纤维层合板进行了水浸法循环湿热老化实验,结果表明,循环湿热老化对基体有塑化效应,并且由于增韧效应和脆化效应的相互平衡,Ⅰ型层间断裂韧度变化不大。Hashemi等[20]研究了几何尺寸、加载速率和温度对碳纤维/聚醚醚酮复合材料Ⅰ、Ⅱ型和混合型层间断裂韧度的影响,发现温度的升高提高了复合材料基体的韧度,从而使Ⅰ型层间断裂韧度上升,相同的温度也会增加Ⅱ型和混合型的层间断裂韧度。郑锡涛等[21]研究循环湿热老化对HTA/6376复合材料Ⅱ型层间断裂韧度的影响,研究表明,实验温度和水分导致Ⅱ型层间断裂韧度明显下降,但显著提高了Ⅱ型分层扩展速率;Ⅱ型断裂临界能量释放率受湿度的影响比温度的影响小,Ⅱ型断裂破坏形式主要为纤维/基体界面脱粘,但湿度对Ⅱ型断裂韧度的影响并不明显。Sylvie等[22]研究了湿热环境对M6/5245C层合板复合材料层间断裂韧度的影响,分别测试了-50 ℃、20 ℃、80 ℃、120 ℃ 下干态和湿态两种试件的Ⅰ型层间断裂韧度,结果表明:IM6/5245C对湿和热的综合作用比较敏感;观察载荷-位移曲线,发现干态试件在-50 ℃时不稳定扩展,而吸湿后的试件在-50 ℃和120 ℃时表现出非稳态扩展。

目前针对湿热环境下复合材料层间断裂韧度实验采用的湿热老化谱大部分都是单一的温度或者湿度,且老化周期比较短,而基于循环湿热、长周期老化谱的实验研究较少,且复合材料在长时间服役环境中湿、热均存在,因此有必要开展湿和热两种环境因素共同作用下碳纤维复合材料层间断裂韧度的研究。本工作以T700/TDE-86碳纤维增强树脂基复合材料为研究对象,进行加速湿热老化实验,研究了循环湿热老化对其Ⅰ型及Ⅱ型层间断裂韧度的影响。

1 实验材料与方法

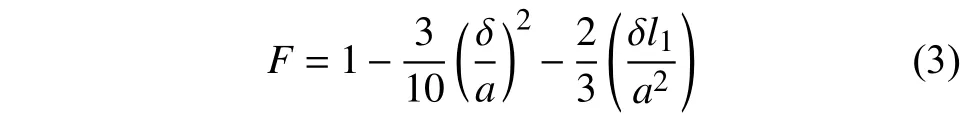

T700/TDE-86碳纤维增强树脂基复合材料由无锡威盛碳纤维有限公司生产,采用热压罐成型,铺层方式是 [0°]24,共计24层,平均每层厚度为0.125 mm,总厚度为 3 mm,纤维体积分数约为 60%。在T700/TDE-86复合材料固化成型之前,在12层与13层之间铺入一层聚四氟乙烯(polytetrafluoroethylene,PTFE)薄膜来预制裂纹,薄膜要求必须平整,厚度不超过0.05 mm。

湿热老化实验采用李野等[23]编制的循环湿热老化谱,复合材料层压板在加速湿热环境下力学特性和自然环境下力学特性之间有一一对应的关系,得到如下的估算时间加速系数:

式中:K为时间加速系数;t1为实际暴露的时间;t2为加速后的时间;T1,为实际暴露的温度和相对湿度;T2,为加速环境的温度和相对湿度;C为实验系数。

基于上述理论,选取典型城市(北京和广州)机场环境,考虑飞机飞行间隔以及飞机上升、下滑及高速飞行过程中经历的环境变化,采用14 d人工加速循环湿热碳纤维复合材料实验来模拟其一年的湿热状态,其中 24 h(1440 min)为循环湿热老化谱的一个循环周期(如图1所示),后续的湿热老化循环数均以天作为计量单位。湿热老化谱分三种工况:(1)平行段 1:温度 70 ℃,相对湿度 95%;(2)平行段 2:温度 110 ℃,相对湿度 0%;(3)过渡段:温度在 70~110 ℃ 范围内上升(或 110~70 ℃ 范围内下降),相对湿度在95%~0%范围内下降(或0%~95%范围内上升)。循环湿热老化实验在LRHS-101D-LJS型高低温交变箱内进行。

根据 GB/T 28891—2012,在 CMT6503万能材料试验机上对循环湿热老化时间分别为0 d、14 d、70 d、140 d、210 d、280 d 的双悬臂梁(double cantilever beam,DCB)试样进行Ⅰ型层间断裂韧度实验,加载速率为1 mm/s,DCB试样几何尺寸如图2所示,实验过程如图3所示。为降低水分蒸发对实验结果的影响,需要对取出的试样立即进行实验,每个湿热老化时间下测6个试件取其平均值。采用修正的梁理论(correction of beam theory,CBT)计算Ⅰ型能量释放率GIC。

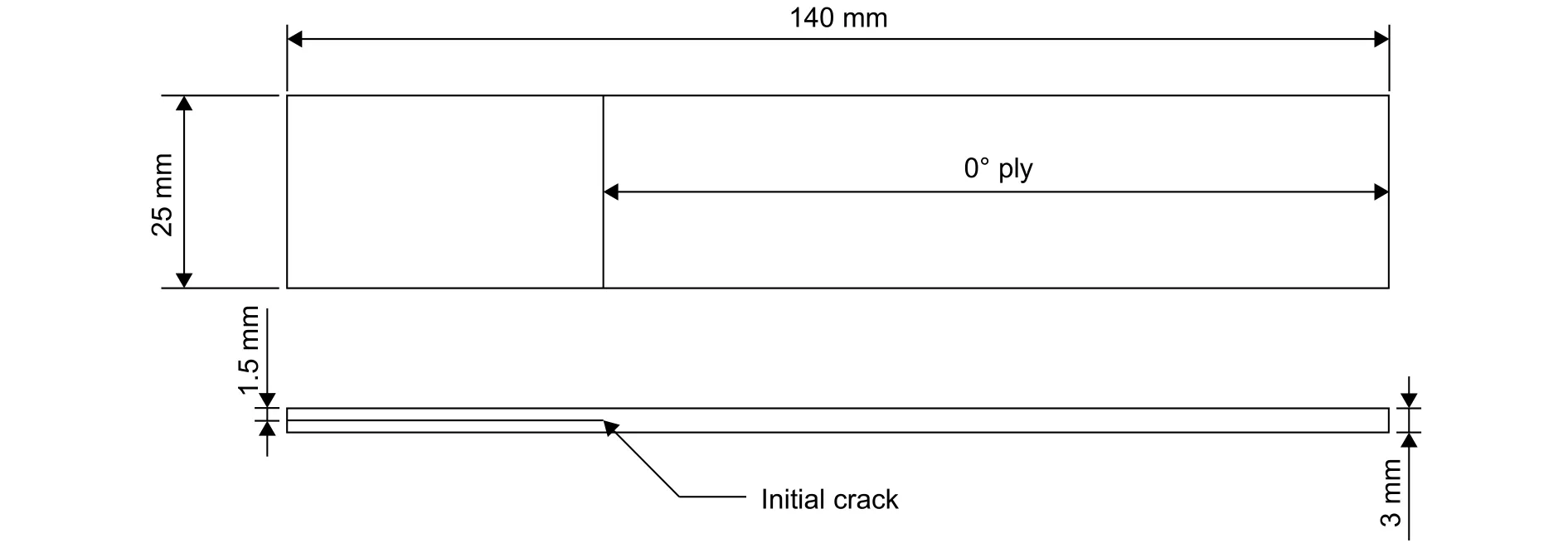

式中:F为大位移修正系数;N为加载块修正系数,这里取,N = 1;GIC为复合材料Ⅰ型断裂应变能释放率,J/m2;p为加载点载荷,N;δ为加载点位移,mm;b为试样宽度,mm;a为有效裂纹长度,mm;Δ 为实验拟合得到的值,这里取 Δ = 0。式中:F为大位移修正系数;δ为加载点位移,mm;a为有效裂纹长度,mm;l1为琴式铰链轴心到试样中面的距离,mm。

图 1 飞机结构复合材料加速循环湿热老化谱Fig. 1 Cyclic hygrothermal aging spectrum of composite on aircraft structure

图 2 DCB 试件几何尺寸Fig. 2 Geometry of DCB specimen

图 3 DCB 实验示意图Fig. 3 Schematic diagram of DCB test

根据 HB 7403—1996,CMT6503在万能材料试验机上对循环湿热老化时间分别为0 d、14 d、70 d、140 d、210 d、280 d 的端部开口弯曲(end notched flexure,ENF)试样开展Ⅱ型层间断裂韧度实验,加载速率为1 mm/min,ENF试样几何尺寸如图4所示,实验过程如图5所示。同样对湿热老化后的试件立即开展实验,每个湿热老化时间下测6个试件取其平均值。Ⅱ型能量释放率GIIC按以下公式进行计算:

式中:GIIC为湿热环境下Ⅱ型层间断裂韧度,J/m2;p为层间裂纹起始扩展的临界载荷,N;δ为对应于p的试样加载点挠度,mm;α为裂纹长度,mm;W为试样宽度,mm;L为测定载荷-挠度曲线时的半跨距,mm。

图 4 ENF 试件几何尺寸Fig. 4 Geometry of ENF specimen

图 5 ENF 实验示意图Fig. 5 Schematic diagram of ENF test

2 实验结果与分析

2.1 Ⅰ型层间断裂韧度

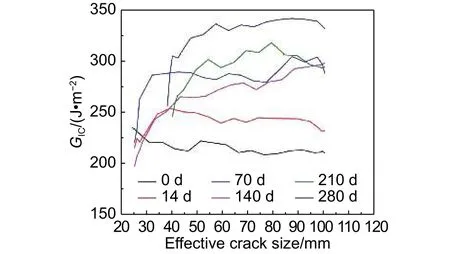

大多数层合板复合材料Ⅰ型断裂韧度是随着裂纹扩展而增加的,这种现象被称为R曲线(resistant curve,R 曲线)[24]。R 曲线中,Ⅰ型断裂韧度随裂纹扩展单调递增直到达到稳定状态,如图6所示。本工作循环湿热老化处理后的试件表现出明显的R曲线现象。图7是不同循环湿热老化天数下T700/TDE86碳纤维复合材料的Ⅰ型层间断裂韧度GIC与有效裂纹扩展长度的关系曲线。从图7中可见,除湿热老化0 d的试件外,所有试样的初始裂纹扩展的GIC值都相对较低,而后续裂纹扩展的GIC值比较大,并且裂纹扩展过程相对稳定,GIC值没有出现较大波动。初始裂纹扩展所需的GIC低于后续裂纹扩展所需的GIC的主要原因在于,经过循环湿热老化处理后的试件,复合材料层间界面内基体吸湿膨胀,促使裂纹上、下表面间距变大,预制裂纹形成肉眼可见的宏观裂纹,如图8所示,未经循环湿热老化(即循环湿热老化0 d)的试件预制裂纹表面间距很小,肉眼不可见,其在数值上约等于PTFE薄膜的厚度,循环湿热老化后的试件,如图 8 中 140 d、210 d、280 d 的试件预制裂纹前端都出现明显裂纹表面间距,裂纹尖端厚度变厚,与自然形成的裂纹存在较大的几何尺寸方面的差异,因此在裂纹开始扩展的时候,GIC较低,随着裂纹继续扩展,裂纹尖端厚度效应消失,自然形成了裂纹,GIC提高,并逐渐趋向稳定。

图 6 R 曲线行为示意图[22]Fig. 6 Diagram about behavior of R curve

图 7 不同循环湿热老化天数下 T700/TDE86 复合材料GIC与有效裂纹扩展关系Fig. 7 Relationship between T700/TDE86 composite GIC and effective crack size under different cyclic hygrothermal aging days

图 8 不同循环湿热老化天数 T700/TDE86 复合材料 DCB试件的预制裂纹变化形貌Fig. 8 Precast crack morphology of DCB specimen of T700/TDE86 composite with different cyclic hygrothermal aging days

另外,GIC值表现出随循环湿热天数的增加而逐渐增大的趋势,这与实际实验过程中裂纹上、下表面出现的纤维桥接现象有关。循环湿热0 d(即未经循环湿热处理)时,纤维/基体界面结合力没有受到湿热环境的干扰,结合力较强,在裂纹扩展过程中没有出现明显的纤维桥接现象(见图9(a));随着湿热老化天数的增加,由于纤维/基体界面吸湿膨胀不匹配产生残余应力,造成微裂纹萌生,裂纹在湿热应力的促使下扩展,导致基体进一步开裂,界面层脱粘,从而造成纤维桥接现象的出现。值得注意的是,随着湿热天数的增加,裂纹上、下表面之间的纤维桥接数量逐渐增加,纤维密度也由疏变密(见图 9(b)~9(f)),纤维桥接现象增加了裂纹上、下表面的接触面积,加剧了裂纹扩展的阻力,具体表现为 GIC值的逐渐增加。Spearing等[25]在Ⅰ型层间断裂韧度的实验中也观察到纤维桥接现象,并认为横跨在分层界面之间的纤维桥接是导致断裂韧度增加的主要原因。

由于R曲线效应影响,裂纹起始扩展能量释放率(GIC,init)与裂纹稳态扩展能量释放率(GIC,prop)存在较大差异,图10给出了T700/TDE86复合材料裂纹起始扩展能量释放率与裂纹稳态扩展能量释放率的柱状图。其中循环湿热老化为0 d的T700/TDE86复合材料GIC,init与GIC,prop相同,也就是说,未湿热的复合材料从裂纹起始扩展到裂纹稳定扩展过程中,能量释放率无太大波动,R曲线效应不明显,并且 GIC,init、GIC,prop值均为最低,为 217.6 J/m2。随着循环湿热天数增加,T700/TDE86复合材料开始出现明显的R曲线效应,且GIC,init呈现增大趋势,湿热 280 d T700/TDE86 的 GIC,init到达最大值,为 256.6 J/m2,较湿热 0 d 的试件提高了 17.92%。随着循环湿热老化天数增加,GIC,prop同样呈现出逐渐增加的趋势,循环湿热280 d的T700/TDE86试件GIC,prop值为最大值,较循环湿热0 d的试件提高了53.63%,达到334.30 J/m2。尽管循环湿热过后T700/TDE86碳纤维复合材料的GIC,prop明显高于GIC,init,但是两者表现出相同的趋势,即随着湿热老化天数的增加,T700/TDE86碳纤维复合材料的Ⅰ型断裂韧度逐渐增大。

2.2 Ⅱ型层间断裂韧度

图 10 不同循环湿热老化天数 T700/TDE86 碳纤维复合材料Ⅰ型层间断裂韧度Fig. 10 Mode Ⅰ interlaminar fracture toughness of T700/TDE86 composite with different cyclic hygrothermal aging days

图11 所示的是T700/TDE86碳纤维复合材料的GIIC载荷-位移曲线。从图11中可以看出,在每次加载过程中,所有试件的载荷-位移曲线在起始加载阶段均为线性,随着加载位移增加,载荷也相应增大,当载荷达到最大值时,载荷突然发生骤降,这是因为载荷达到最大值之后,ENF试件层间界面剪切方向的强度达到其临界值,诱导上、下界面发生相对滑动,也就是说,裂纹在此时发生扩展。同时,从图11中明显可见,随着循环湿热天数的增加,ENF试件峰值载荷对应的位移在不断减小,这表明,随着循环湿热天数增加,T700/TDE86碳纤维复合材料层间的裂纹更容易发生剪切破坏,层间界面只需较小的能量就能发生剪切失效,使得复合材料的Ⅱ型层间断裂韧度更低。

图12所示的是T700/TDE86碳纤维复合材料的Ⅱ型层间断裂韧度与循环湿热老化天数的关系曲线。由图12中可见,随着循环湿热天数的递增,GIIC值呈现阶梯状下降的趋势。其中循环湿热为0 d(即未经循环湿热处理)时,试件的GIIC值最大,为 904.12 J/m2,随着循环湿热天数递增,GIIC呈现逐渐下降的趋势,其中值得注意的是,当循环湿热天数为14 d时,GIIC值下降最多,为21.68%,这主要是因为T700/TDE86复合材料在循环湿热前期未达到饱和吸湿率,以吸湿作为主要湿热形式,吸湿量增加,会使复合材料界面的基体发生溶胀,由此会对界面产生一个剪应力,当剪应力大于界面的粘合力时,会引起界面脱粘破坏,从而导致界面不能有效的传递载荷,宏观表现就是GIIC值变小,随着循环湿热天数持续递增,当循环湿热天数为70 d时,相较循环湿热14 d而言,GIIC值有少许回升,主要是由于此时,复合材料达到饱和吸湿率,基体吸湿增塑,使得基体韧性上升。循环湿热140~280 d这一阶段,GIIC值以3%~4%的幅度缓慢下降,可能是复合材料基体内部由于吸湿、高温等环境因素导致的微裂纹扩展、界面脱粘等损伤数量逐渐趋于饱和值,表现为GIIC值下降速率变缓。同时,从图12还可以发现,GIIC值保留率从最初的100%下降到61.34%,这表明,随着循环湿热天数增加,T700/TDE86碳纤维复合材料Ⅱ型断裂韧度逐步减小。

图 11 不同循环湿热老化天数Ⅱ型层间断裂韧度实验载荷-位移曲线Fig. 11 Load-displacement curve of mode Ⅱ interlaminar fracture toughness of composite with different cyclic hygrothermal aging days

图 12 Ⅱ型层间断裂能量释放率和保留率随循环湿热老化天数的变化Fig. 12 Vary of mode Ⅱ interlaminar fracture toughness and retention rate with different cyclic hygrothermal aging days

3 结论

(1)T700/TDE86碳纤维复合材料Ⅰ型层间断裂韧度经循环湿热老化之后,出现明显的R曲线效应,且随着循环湿热老化天数增加,裂纹初始扩展能量释放率(GIC,init)与裂纹稳态扩展能量释放率(GIC,prop)均大幅提高。

(2)T700/TDE86碳纤维复合材料Ⅱ型层间断裂韧度经循环湿热老化之后明显下降,且随着循环湿热老化天数的增加,Ⅱ型层间断裂韧度呈现阶梯形下降趋势,且湿热老化前期下降幅度最大,为21.68%,循环湿热老化后期,下降幅度趋于平缓。