活性炭改性钼基催化剂用于高CO焦炉气加氢脱硫

2019-08-12王光永张华西赵国强毛震波谌晓玲

王光永,张华西,吴 强,赵国强,毛震波,谌晓玲

(西南化工研究设计院有限公司 国家碳一化学工程技术研究中心 工业排放气综合利用国家重点实验室,四川 成都 610225)

2017年,中国焦炭产量4.31 Gt,焦炉气产量已达1.853×1012m3。焦炉气资源化利用对于提高煤炭资源综合利用率、缓解环保压力至关重要。根据焦化厂产品的不同,焦炉气可分为低碳(冶金焦)和高碳(气化焦)工况,CO含量分别为5.5%~8.0%,13.0%~17.0%;CO2含量分别为1.5%~3.0%, 5.0%~6.5%。焦炉煤气资源化利用必须将所含的硫化物等有害杂质脱除,焦炉气脱硫的技术瓶颈在于如何深度脱除形态复杂的有机硫,目前仅加氢转化是相对经济可靠的成熟技术。焦炉气常含有O2和大量的H2、CO及烯烃,而脱氧、脱不饱和烃和甲烷化副反应易产生剧烈温升,严重影响催化剂性能和过程控制[1]。针对常规低碳焦炉气加氢脱硫,目前已开发出FeMo/A12O3和CoMo/A12O3等催化剂[2-3],在催化剂使用中对原料的CO和CO2含量有严格限制。铁钼系加氢催化剂成本低廉,脱氧、脱烯烃效果良好,但加氢脱硫活性较低,多用于一段加氢,使用过程中更换频繁;而钴钼系催化剂深度脱硫活性较好,主要用于二段加氢。

高碳焦炉气加氢脱硫技术的开发受关注较少。高碳焦炉气及煤气加氢净化技术难点包括:高效脱氧、脱烯烃;高效加氢脱硫;有效抑制高浓度CO/CO2在加氢脱硫过程中的甲烷化副反应;避免CO和烯烃的分解析炭;减少活性组分用量,降低催化剂成本。开发催化性能更优异的催化剂,降低一段加氢催化剂脱氧和脱不饱和烃类的起活温度,降低二段加氢脱硫入口(反应)温度,缓解高温下更迅速发生的甲烷化副反应,是高碳焦炉气加氢脱硫技术开发的关键[4-5]。

本工作以活性炭和拟薄水铝石为载体制备了Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化剂,利用XRD和H2-TPR等方法对催化剂进行了表征,同时考察了催化剂用于一段和二段高碳焦炉气加氢脱硫时的催化性能,探讨了活性炭的引入对加氢脱硫性能的作用规律。

1 实验部分

1.1 催化剂的制备

混合活性炭(椰壳炭)与拟薄水铝石粉体,加入乙酸水溶液和黏结剂捏合并挤条成型,静置18 h,105 ℃下干燥2 h,然后在N2流量为120 mL/min的管式炉中,以5 ℃/min的速率升温至600 ℃并恒温2 h,冷却至室温,制得成型的氧化铝-活性炭复合载体(C-Al2O3),活性炭含量为20%(w)。

将C-Al2O3载体加入到钼酸铵、乙酸钴和助剂水溶液中,等体积浸渍40 h,105 ℃下干燥2 h,然后在N2流量为120 mL/min的管式炉中,以5 ℃/min的速率升至400 ℃并恒温3 h,冷却至室温,制得Co-Mo/C-Al2O3催化剂。将C-Al2O3载体加入到钼酸铵、硝酸铁和助剂水溶液中,采用相同的制备流程制得Fe-Mo/C-Al2O3催化剂。

作为对比,采用相同方法以拟薄水铝石为前体制备了Co-Mo/Al2O3和Fe-Mo/Al2O3催化剂。

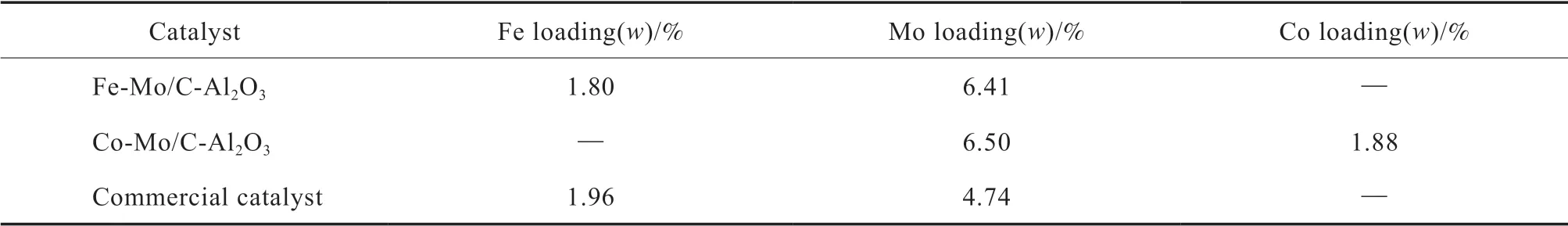

所制备的催化剂中金属Mo的理论负载量为6.5%(w),金属Co或Fe的理论负载量为1.9%(w)。化学分析结果表明,活性金属实际负载量与理论负载量接近(见表1)。同时选取了目前市场上一种主流的商业焦炉气加氢脱硫催化剂进行对比,该催化剂为典型的氧化铝负载铁钼催化剂,可同时适用于常规焦炉气一段和二段加氢脱硫。

表1 催化剂组成Table 1 Composition of the catalysts

催化剂使用前采用湿法硫化法进行硫化:含2%(w)二甲基二硫的环己烷溶液为硫化液、液态空速1.5 h-1、氢油体积比400,硫化过程参考文献[6]报道的方法。

1.2 催化剂的表征

催化剂的晶相特征采用丹东浩元仪器有限公司DX-2700型X射线衍射仪测定,Cu Kα射线,管电压40 kV,管电流30 mA,扫描范围2θ=0~90°,扫描速率5(°)/min。比表面积-孔径分析采用北京彼奥德电子技术有限公司SSA-6000型吸附仪测定,催化剂试样在一定温度下真空处理180 min后,经N2静态吸附法测定催化剂比表面积以及分析试样孔结构。H2-TPR测试采用麦克公司2720型吸附仪测定,升温速率10 ℃/min,气源为10%(φ)H2/Ar,催化剂装填量0.1 g。

1.3 加氢脱硫实验

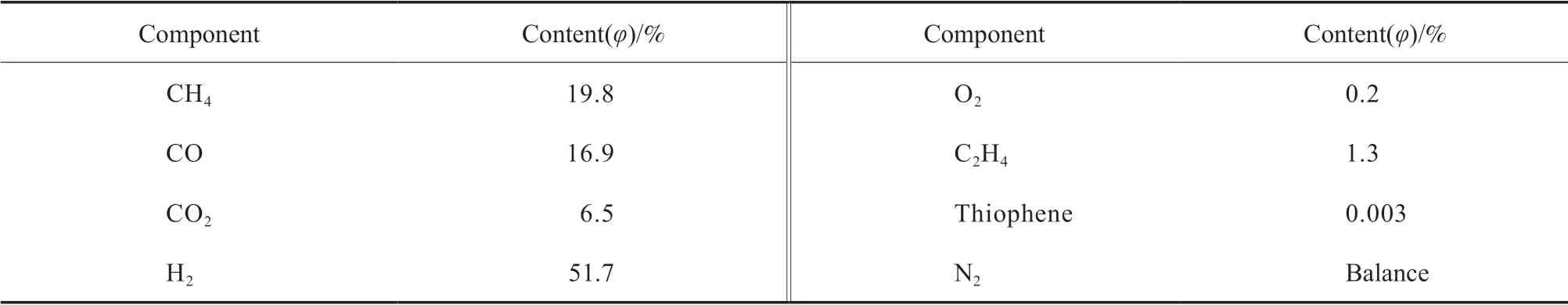

以含氧、不饱和烃类和有机硫的模拟气为原料气,原料气组成见表2。催化剂加氢脱硫性能评价在固定床管式反应器中进行,反应管内径20 mm,催化剂装填量20 mL,与惰性石英砂混装使用,热电偶伸至催化剂床层中部,实时监测反应温度。原料经250 ℃预热后进入催化床层,稳定3 h后,取样分析气体产物。气相产物中N2、H2、CO2、CO、CH4、烯烃及烷烃采用安捷伦公司7820型气相色谱仪分析,FID/TCD双检测器,氦气为载气。氧气含量采用在线氧分析仪测定。噻吩含量采用瓦里安公司CP3800型气相色谱仪分析,PFPD检测器。

表2 实验原料气组成Table 2 Components of the feed gas

2 结果与讨论

2.1 催化剂的物性和结构特征

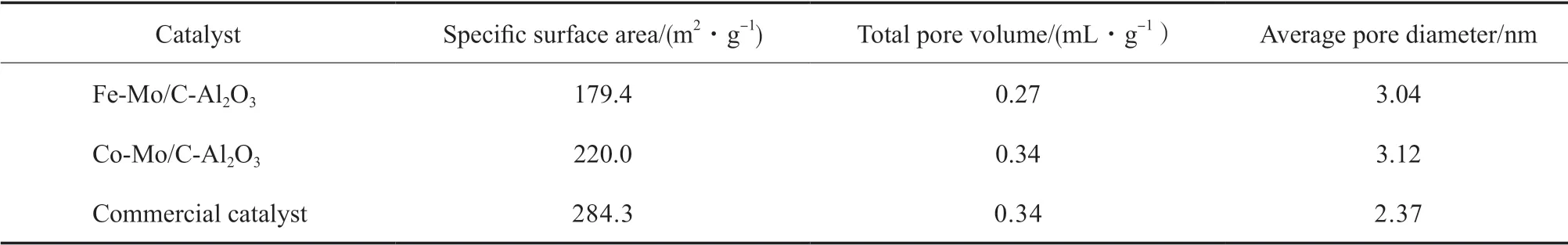

2.1.1 催化剂的表面性能

催化剂的表面性能见表1。从表1可看出,Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化剂的比表面积略低于商业催化剂,但它们的平均孔径高于商业催化剂,有利于噻吩等在孔道内的扩散。

2.1.2 催化剂的晶相特征

催化剂和载体的XRD谱图见图1。从图1可看出,载体C-Al2O3在2θ=37.6o,39.5o,46.0o,67.0o处出现明显的衍射峰,与文献报道的γ-Al2O3特征衍射峰位置一致[7]。负载活性组分Fe/Mo或Co/Mo后,γ-Al2O3特征峰有所减弱,但并未出现新的衍射峰,表明引入的金属活性组分未发生明显聚集,分散性较好。

表3 催化剂的表面性能Table 3 Texture properties of the catalysts

图1 催化剂和载体的XRD谱图Fig.1 XRD patterns of the catalysts and support.

2.1.3 H2-TPR表征结果

催化剂的H2-TPR曲线见图2。从图2可看出,Fe-Mo/Al2O3催化剂在440 ℃和790 ℃处出现的两个还原峰,以及更高温度的还原峰,归属于Mo物相的还原[8],催化剂在更高温度下的氢气消耗是由于负载铁的还原。Fe-Mo/C-Al2O3催化剂在370 ℃和510 ℃的峰主要为氧化钼的分步还原,高温区未出现氢气进一步消耗,可能因为铁氧化物的还原峰向低温区移动并与氧化钼还原峰发生重合。Co-Mo/Al2O3催化剂在540 ℃和660 ℃处出现两个还原峰,且高温区氢气进一步消耗。与Co-Mo/Al2O3相比,Co-Mo/C-Al2O3催化剂的主要还原峰向低温区移动(520 ℃左右),760 ℃的小峰为钼物种的进一步还原。可见,活性炭的引入对活性金属组分还原温度有较大影响,催化剂载体与活性组分之间的相互作用减弱,使得催化剂在硫化过程中更容易还原和硫化,进而影响催化剂的加氢脱硫性能。

图2 催化剂的H2-TPR曲线Fig.2 H2-TPR profiles of the catalysts.

2.2 催化剂的活性

2.2.1 脱氧脱烯烃性能

γ-Al2O3具有良好的结构特性、机械性能和再生性能,且价格低廉,是目前最为常用的加氢脱硫催化剂载体,金属铁和钼是一段加氢催化剂的主活性组分。Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化剂的脱氧能力良好,在所考察的温度范围内,均可将气氛中氧含量有效降至1×10-6(φ)左右。Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化剂的脱烯烃性能见图3。从图3可看出,Fe-Mo/Al2O3催化剂脱烯烃的起活温度较高,反应温度升高至300 ℃时,烯烃脱除效果才较为显著。而Fe-Mo/C-Al2O3催化剂的烯烃脱除能力得到有效提升,在260 ℃左右烯烃加氢饱和即可充分进行。这说明,利用活性炭改性催化剂载体可显著改善铁钼加氢催化剂活性。在相同的实验条件下,商业催化剂也可将氧含量降至1×10-6(φ)左右,但催化烯烃加氢饱和能力低于Fe-Mo/C-Al2O3催化剂。

载体的表面性质及其与金属活性组分的相互作用会影响金属活性组分的分散性和氧化还原性[9-10]。H2-TPR实验结果表明,活性炭的引入使催化剂载体与活性组分之间的相互作用减弱,而载体与金属组分相互作用的减弱有利于活性组分的充分硫化,因而反应活性更高[8]。

焦炉气中通常含有一定量的氧气和不饱和烃类,在深度脱硫工序中,氧气可与原料气中的H2反应,烯烃加氢饱和,焦炉气中氧含量每升高0.1%(φ),催化剂床层温升约15 ℃[11],乙烯加氢反应热达131 kJ/mol[1],放出的反应热可能引发催化剂床层温度迅速升高,如不能有效控制,就会引发床层“飞温”,造成催化剂烧结,活性衰减,甚至导致永久性失活。另外,不饱和烃类也可诱发催化剂积碳。工业上通常采用两段甚至三段固定床加氢流程,即在一段加氢反应器内充分脱除氧气和不饱和烃类,在二段加氢反应器(或二、三段精脱反应器)内将有机硫含量有效降至0.1×10-6(φ)以下。一段加氢催化剂床层温升可达30~100 ℃[12],为尽量消除剧烈温升及局部高温对催化剂结构的影响,要求一段加氢催化剂脱氧和脱不饱和烃类的起活温度较低。可见,Fe-Mo/C-Al2O3作为一段加氢催化剂更为适宜。

图3 Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化剂的脱烯烃性能Fig.3 Olefin saturation over Fe-Mo/Al2O3 and Fe-Mo/C-Al2O3 catalyst.Conditions:2.5 MPa,GHSV 2 000 h-1.

2.2.2 加氢脱硫和甲烷化副反应

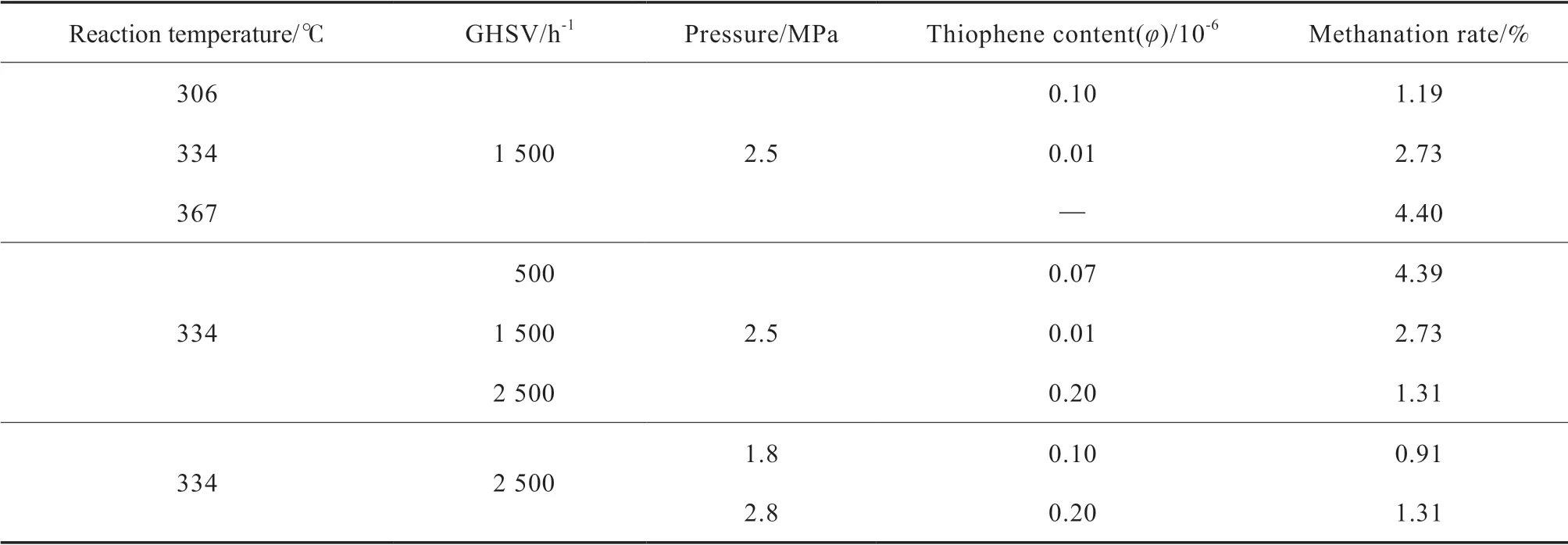

将Co-Mo/Al2O3催化剂用于二段加氢脱硫,不同反应条件下的加氢脱硫性能和甲烷化副反应见表4。从表4可看出,在压力2.5 MPa下,温度306~367 ℃和气态空速500~1 500 h-1范围内,尾气中噻吩浓度均可降至0.1×10-6(φ)左右,可满足下游合成甲醇和合成天然气的需要。为了更好地分析甲烷化副反应程度,并与氢气消耗引起的甲烷浓度增加区分,定义了碳基甲烷化率,即反应前后含碳组分中甲烷摩尔分数的增加量。Co-Mo/Al2O3催化剂的甲烷化副反应程度对反应条件相当敏感,升高温度、降低气态空速和提高压力均可显著促进甲烷化副反应的发生。

表4 Co-Mo/Al2O3催化剂加氢脱硫性能和甲烷化副反应Table 4 Hydrodesulfurization and methanation over Co-Mo/Al2O3 catalyst

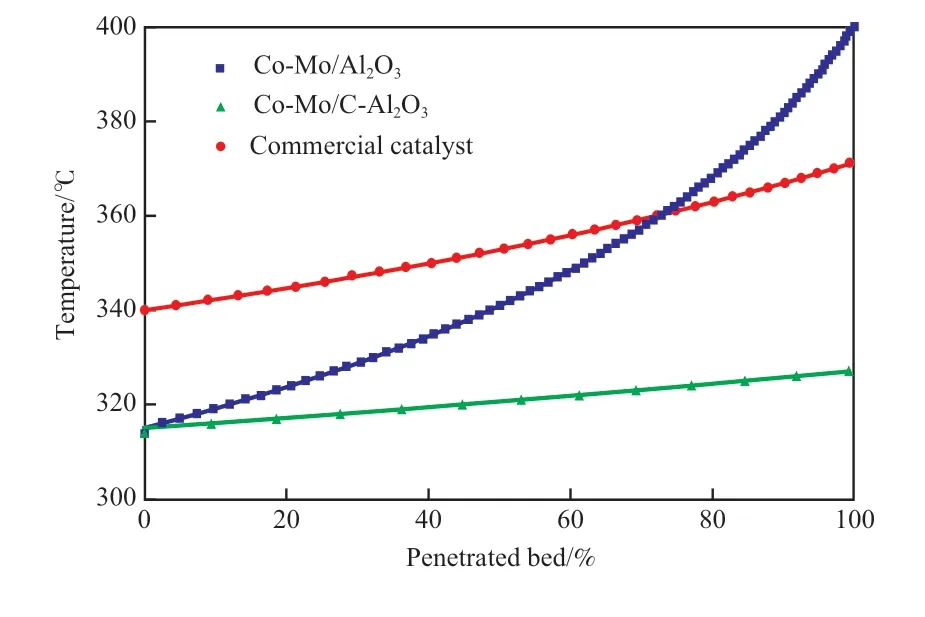

基于实验测得的动力学数据计算了催化剂甲烷化副反应引发的催化床层绝热温升,结果见图4。

图4 催化剂甲烷化副反应引发的催化床层绝热温升Fig.4 Adiabatic temperature rising of catalyst bed induced by methanation.

从图4可看出,对于Co-Mo/Al2O3催化剂,设定进气温度为315 ℃,尾气出口温度达400 ℃以上,说明Co-Mo/Al2O3催化剂受甲烷化副反应影响,温升严重。

深度加氢脱硫在二段(或二、三段)精脱反应器内进行,加氢脱硫反应温度一般高于一段脱氧脱不饱和烃过程,甲烷化副反应引发的剧烈温升,对于加氢脱硫催化剂的长期稳定运行是不利的,而且原料气组成常有波动,进气温度也会有所差异,进一步加剧了加氢脱硫过程的调控难度。因此,在高效加氢脱硫的同时抑制或缓解甲烷化副反应的发生是一个重要课题,特别是对高CO/CO2含量的焦炉气工况。Co-Mo/C-Al2O3催化剂的加氢脱硫性能和甲烷化副反应见表5。从表5可看出,在操作压力2.5 MPa,反应温度324~367 ℃,气态空速1 500~2 500 h-1范围内,尾气中噻吩浓度均可有效降低至0.1×10-6(φ)左右。甲烷化副反应较弱,升高温度或降低气态空速后甲烷化副反应略有增强。

表5 Co-Mo/C-Al2O3加氢脱硫性能和甲烷化副反应Table 5 Hydrodesulfurization and methanation over Co-Mo/C-Al2O3 catalyst

从图4可看出,对于Co-Mo/C-Al2O3催化剂,进气温度设定为315 ℃时,受甲烷化副反应影响,尾气出口温度升至330 ℃左右,可见,Co-Mo/C-Al2O3催化剂的加氢脱硫性能和甲烷化副反应程度均能满足应用要求。

商业催化剂的加氢脱硫性能和甲烷化副反应见表6。从表6可看出,商业催化剂深度加氢脱硫温度较高,而且在相应温度区间,甲烷化副反应显著。对比可知,Co-Mo/C-Al2O3催化剂的加氢脱硫活性更为优异,可在较低温度下操作(约320 ℃),甲烷化副反应比商业催化剂弱得多。

结合H2-TPR表征结果,在预还原和反应过程中,Co-Mo/C-Al2O3催化剂中活性组分Co和Mo更易硫化。钴钼系加氢脱硫催化剂中,Co-Mo-S活性相可分为单层(Ⅰ型Co-Mo-S)和多层(Ⅱ型Co-Mo-S)结构,Ⅰ型Co-Mo-S具有高度分散的单层MoS2结构,为低硫配位的Co-Mo-S活性相,通过Mo-O-Al连接载体,Mo与Al相互作用较强,因而影响MoS2层变和角位Co电子状态,导致每个活性中心活性低。Ⅱ型Co-Mo-S活性相中,MoS2呈堆积结构,为高硫配位的Co-Mo-S活性相,通常由较大的片堆积而成,与载体相互作用较弱,可充分硫化,Ⅱ型Co-Mo-S活性相每个活性中心活性高。γ-Al2O3与负载金属氧化物间的相互作用较强[13],导致金属氧化物过于稳定,难以充分硫化,影响催化剂的活性。活性炭与金属氧化物之间相互作用较弱,易于生成活性较高的Ⅱ型Co-Mo-S结构[14],因而反应活性更高[8]。甲烷化副反应在较高温度下进行地更为迅速,加氢脱硫温度的降低进一步弱化了甲烷化副反应。

表6 商业催化剂加氢脱硫性能和甲烷化副反应Table 6 Hydrodesulfurization and methanation over the commercial catalyst

3 结论

1)Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化剂的平均孔径高于商业催化剂,金属活性组分分散性较好。活性炭的引入对活性金属组分还原温度有较大影响,减弱了载体与活性组分之间的相互作用,使催化剂更容易还原和硫化。

2)Fe-Mo/C-Al2O3催化剂催化烯烃加氢饱和的起活温度低于Fe-Mo/Al2O3催化剂,在260 ℃左右烯烃加氢饱和即可充分进行,且优于商业焦炉气加氢脱硫催化剂。

3)Co-Mo/Al2O3和Co-Mo/C-Al2O3催化剂用于加氢脱硫时,尾气中噻吩浓度可降至0.1×10-6(φ),但Co-Mo/Al2O3催化剂的甲烷化副反应程度对反应条件相当敏感,而Co-Mo/C-Al2O3催化剂的甲烷化副反应较弱,同时也比商业催化剂弱得多。

4)Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3可分别作为一段和二段加氢脱硫催化剂,适用于高CO焦炉气工况。