体相加氢精制催化剂的硫化工艺

2019-08-12曾贤君张利杰孙彦民

李 贺,曾贤君,张利杰,冯 晴,孙彦民

(1. 中海油 天津化工研究设计院有限公司,天津 300131;2. 天津市炼化催化技术工程中心,天津 300131)

日益严格的环保法规对燃料油质量升级的要求越来越高,同时,原油的劣质化也给油品加工工艺带来更严峻的考验[1]。加氢精制是目前油品清洁化的主要手段,开发高效加氢精制催化剂是实现油品质量升级的有效措施[2]。体相催化剂是一种新型加氢催化剂,其活性组分含量高,具有超高的加氢脱硫(HDS)、加氢脱氮和加氢脱芳活性。体相催化剂的典型代表为NEBULA系列催化剂,是由美国Albemarle等几家公司共同研制开发的[3],适用于超低硫清洁柴油的生产,该催化剂可在原生产装置条件下使用,节省了大量成本和投资[4]。中国石化抚顺石化研究院研发的FHUDS系列体相Ni-Mo加氢催化剂也具有很好的活性和稳定性,对劣质柴油清洁化和十六烷值的提高效果显著[5]。中国石化石油化工科学研究院开发了柴油超深度HDS技术,与常规加氢技术相比,该技术可适用于更高的空速,操作稳定性好,柴油收率高,投资较低[6]。

常用的加氢催化剂硫化剂一般为CS2或二甲基硫化物等[7]。Gochi等[8]考察了H2S、甲硫醚(DMS)和二甲基二硫醚硫化剂对Ni-Mo-W加氢催化剂性能的影响,发现采用DMS硫化的催化剂比表面积最大,更倾向于以直接脱硫路径脱硫。文献[9]报道了在不同温度、压力下硫化的催化剂,催化剂活性存在较大差异。倪雪华等[10]研究发现,升高硫化压力可提高Ni-W/Al2O3加氢催化剂中W物种的硫化度,有利于提高催化剂的HDS活性。体相加氢精制催化剂虽具有很高的活性,但金属利用率相对较低,导致制备成本较高,工业应用受到限制。硫化效果是决定催化剂能否形成高效活性相的关键,是影响催化剂活性的主要因素,因此,适宜的硫化条件有利于提高体相加氢催化剂的工业应用价值。目前关于加氢催化剂硫化工艺的研究多集中于负载型催化剂,而关于体相加氢催化剂硫化工艺的研究相对较少。

本工作分别以CS2和DMS为硫化剂,采用器内硫化方式对氧化态体相Ni-Mo-W加氢催化剂进行预硫化得到硫化态催化剂,利用XRD、HRTEM、XPS等方法分析了不同硫化剂对催化剂结构和性能的影响,并考察了不同硫化工艺对硫化态催化剂HDS性能的影响。

1 实验部分

1.1 主要原料和试剂

NiCO3·2Ni(OH)2·4H2O、(NH4)6Mo7O24·4H2O:工业级,中国石油抚顺催化剂厂;(NH4)6H2W12O40·xH2O:工业级,郴州钻石钨制品有限公司;大孔氢氧化铝:工业级,烟台恒辉化工公司;CS2:分析纯,天津化学试剂公司;DMS:分析纯,上海晶纯生化科技股份有限公司。

原料油:大连西太平洋石油化工有限公司直馏柴油,密度0.848 5 g/mL,硫含量13 942 μg/g,氮含量161 μg/g,含硫化合物以苯并噻吩和二苯并噻吩类为主。

1.2 催化剂的制备

活性前体的合成:将NiCO3·2Ni(OH)2·4H2O、(NH4)6Mo7O24·4H2O及(NH4)6H2W12O40·xH2O按一定配比加入高压反应釜中,加入一定量的水和反应助剂,通过氨水调节体系pH=9~10,在160 ℃下反应5 h,反应后将浆液过滤得到滤饼,滤饼于120 ℃下烘干后即得n(Ni)∶n(Mo)∶n(W)=2.2∶1.2∶0.8的活性前体。

催化剂的成型:将占活性前体用量80%(w)的大孔氢氧化铝、2%(w)的助挤剂与活性前体粉末混合均匀,加入适量水进行充分混捏,然后挤条成型为直径2~3 mm的三叶草形,于120 ℃下干燥12 h,干燥后的催化剂条在马弗炉中于300 ℃下焙烧5 h后即得体相Ni-Mo-W加氢催化剂。

1.3 催化剂的表征

采用荷兰帕纳科公司X'Pert Pro MPD型X射线衍射仪对催化剂进行物相分析:Cu Kα射线,波长1.540 60 nm,管电压45 kV,管电流40 mA,扫描范围5°~75°,扫描速率5(°)/min,扫描步速0.000 1°。采用日本电子公司JEM-2100UHR型高分辨率透射电子显微镜(HRTEM)观测硫化态催化剂中活性相的堆积形态。采用日本岛津公司Axis Autra DLD型X射线光电子能谱仪采集催化剂的XPS数据:Al Kα(1 486.6 eV)射线,扫描范围500 μm。采用日本理学公司ZSXPrimus Ⅱ型X射线荧光光谱仪分析催化剂的元素组成。催化剂的机械强度采用大连智能试验机厂ZQJ-Ⅱ型颗粒强度测试机测定。

1.4 催化剂的性能评价

体相Ni-Mo-W加氢催化剂的性能评价在高压加氢微反装置上进行,催化剂填装量为20 mL,反应管装填分3段:底部装填40目左右的石英砂;中部装填直径2~3 mm、长度3~5 mm的催化剂条;顶部装填加氢保护剂。

催化剂采用器内预硫化,硫化油为3%(w)的CS2(或DMS)-航煤溶液,硫化温度310~350 ℃,硫化压力4~8 MPa,空速1~3 h-1,氢油体积比600∶1。催化剂活性评价条件为:温度340 ℃,压力6 MPa,空速2 h-1,氢油体积比600∶1。

1.5 产物分析

采用密度计测定加氢后油品密度,根据标准换算表将测定值转换为20 ℃下的相对密度。采用瓦里安公司Varian 3800型气相色谱仪检测油品硫类型分布,PFPD检测器,HP-5HS型石英毛细管柱(30 m×0.320 mm×0.25 μm),进样器和检测器均为300 ℃,载气N2,分流比30∶1,柱流量1.0 mL/min,柱温升温程序:初始温度80 ℃下恒温2 min,然后以6 ℃/min的速率升至280 ℃。采用耶拿公司Multi EA3100型微量硫氮分析仪测定油品的硫和氮含量。

2 结果与讨论

2.1 硫化剂对催化剂性能的影响

CS2或二甲基硫化物常用作柴油加氢催化剂的硫化剂,以将催化剂中的金属氧化物转化为具有加氢活性的金属硫化物。考察不同硫化剂对体相Ni-Mo-W加氢催化剂性能的影响。

2.1.1 催化剂的XRD表征结果

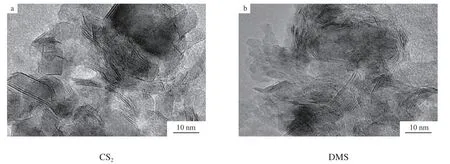

图1为采用不同硫化剂的硫化态催化剂的XRD谱图。从图1可见,在2θ=14.4°,33.0°,58.4°处出现的特征峰归属于MoS2/WS2晶相;在2θ=21.8°,31.1°,37.8°,44.3°,49.7°,55.2°处的特征峰归属于Ni3S2的晶相。以DMS为硫化剂时催化剂中金属硫化物的特征峰强度较强,结晶度高,其中以Ni3S2晶相的峰峰形尤为尖锐,说明DMS对催化剂的硫化效果更好。

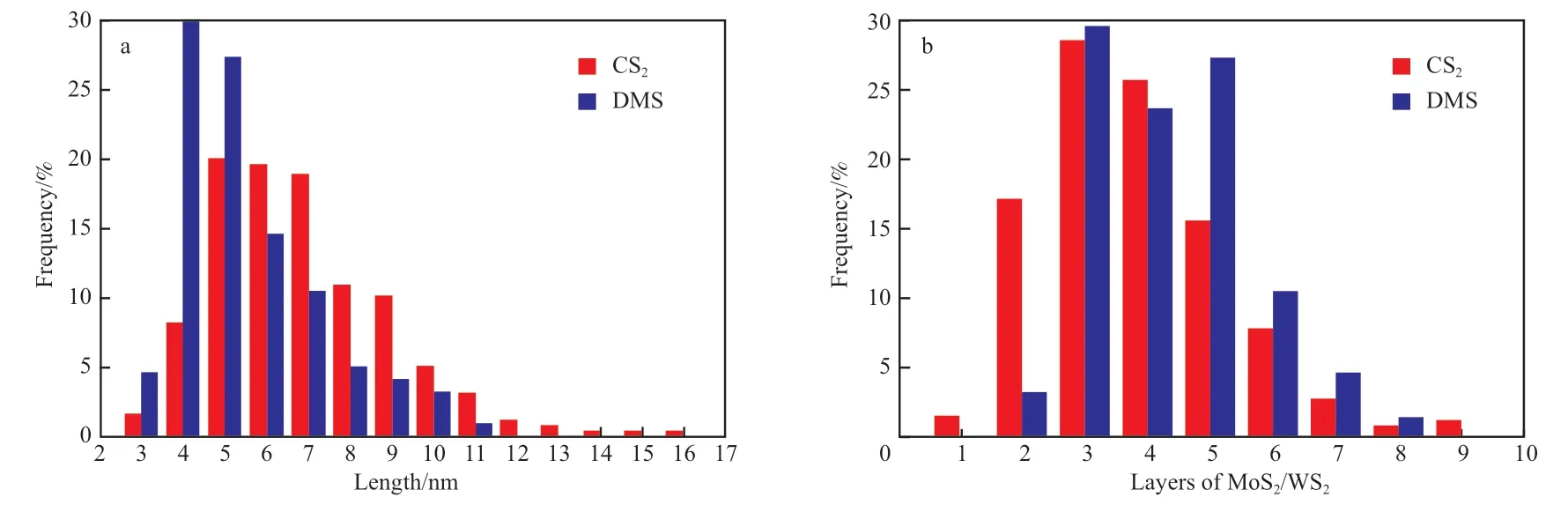

2.1.2 催化剂的HRTEM表征结果采用不同硫化剂的硫化态催化剂的HRTEM照片见图2。从图2可看出,黑色线条为MoS2/WS2晶片,相邻黑线条数为MoS2/WS2晶片堆积层数。对比图2a和2b可发现,以CS2为硫化剂时,MoS2/WS2晶片较长;以DMS为硫化剂时,晶片长度相对较短,但堆叠层数较多。

图3为采用不同硫化剂的硫化态催化剂中MoS2/WS2片层长度和堆积层数的分布。

图1 采用不同硫化剂的硫化态催化剂的XRD谱图Fig.1 XRD spectra of the catalysts sulfided by different sulfurizing agents.DMS:dimethyl sulfide.

图2 采用不同硫化剂的硫化态催化剂HRTEM照片Fig.2 HRTEM images of the catalysts sulfided by different sulfurizing agents.

图3 采用不同硫化剂的硫化态催化剂中MoS2/WS2的片层长度分布(a)和堆叠层数分布(b)Fig.3 MoS2/WS2 lamellar length(a) and layers(b) distributions of the catalysts sulfided by different sulfurizing agents.

从图3可看出,以CS2为硫化剂时,MoS2/WS2片层较长,主要分布于5~7 nm;以DMS为硫化剂时,MoS2/WS2片层堆积层数较多,主要分布于3~5层。大多研究认为MoS2/WS2片层越短、堆积层数越大,催化剂HDS活性越高[11]。因此,以DMS为硫化剂时,MoS2/WS2片层堆积层数较多、长度较小,有利于获得HDS效果更好的催化剂。

2.1.3 催化剂的XPS表征结果

对采用不同硫化剂的硫化态Ni-Mo-W催化剂进行XPS表征,并采用软件进行峰谱拟合,峰位误差不超过0.2 eV,表1为不同状态下各金属的结合能。

表1 不同硫化剂下硫化态催化剂的Ni 2p、Mo 3d和W 4f结合能Table 1 Ni 2p,Mo 3d and W 4f binding energy of the catalysts sulfided by different sulfurizing agents

硫化态催化剂Ni 2p3/2曲线经解叠后的谱图见图4,从图4可看出,两种硫化剂下催化剂都存在4种结合能不同的峰。其中,852.4 eV/852.3 eV处的峰归属于单质Ni(文献[12]中为852.3 eV),853.0 eV处的峰归属于NixS(可能为NiS、Ni3S2或Ni9S8,文献[12]中为853.0 eV),853.8 eV处的峰归属于Ni-Mo-S结构(文献[13]中为853.7 eV),856.1 eV/855.9 eV处的峰归属于NiO(文献[14-15]中为856.1 eV),各峰归属于文献基本接近。结合表1可知,两种硫化剂均不能使Ni物种完全变为硫化态,但以DMS为硫化剂时,催化剂中NixS较多,NiO略少。

图4 采用不同硫化剂的硫化态催化剂的Ni 2p3/2 XPS谱图Fig.4 Ni 2p3/2 XPS spectra of the catalysts sulfided by different sulfurizing agents.

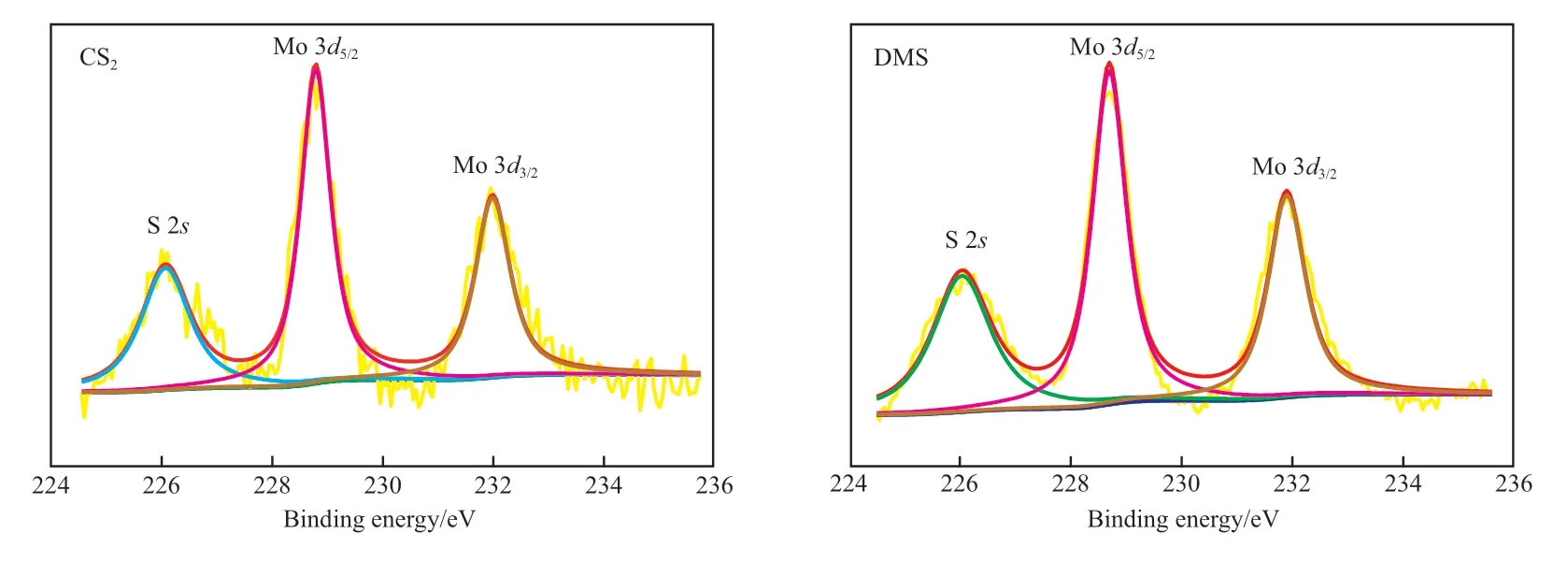

图5 为采用不同硫化剂的硫化态催化剂的Mo 3d XPS谱图,拟合时扣除了226.1 eV((226.0±0.2 eV))处S 2s的峰面积[13],Mo 3d经解叠出现两组峰:228.8 eV/228.7 eV(Mo 3d5/2)和232.0 eV/231.9 eV(Mo 3d3/2)处的峰归属于Mo4+物种(文献[13,16]中为228.8 eV和232.0 eV);230.1 eV/230.0 eV(Mo 3d5/2)和233.3 eV/233.2 eV(Mo 3d3/2)处的峰归属于Mo5+物种(文献[13,16]中为230.0 eV和233.2 eV,由于Mo5+物种在催化剂中的含量极低,因此图5中对应的峰不明显),各峰与文献基本接近。结合表1可看出,以DMS为硫化剂时,Mo4+物种较多,Mo5+物种较少,说明DMS对Mo物种的硫化效果更佳。

硫化态催化剂的W 4f曲线经解叠得到的谱图见图6。从图6可看出,W 4f7/2和W 4f5/2的结合能差为2.1~2.2 eV。W 4f解叠后出现两组峰:32.2 eV/32.1 eV(4f7/2)和34.4 eV/34.3 eV(4f5/2)处的峰归属于W4+物种(文献[17-18]中为32.0 eV和34.2 eV);35.7 eV/35.3 eV(4f7/2)和37.9 eV/37.5 eV(4f5/2)处的峰归属于W6+物种(文献[17-18]中为35.5 eV和37.7 eV)。与CS2为硫化剂相比,以DMS为硫化剂时,催化剂中W6+物种向低结合能方向发生0.4 eV的化学位移,说明此时W6+所处环境的氧化性相对较弱,另外,表1表明,以DMS为硫化剂时催化剂中W4+物种较多,W6+物种相对较少。因此,DMS对W物种的硫化效果比CS2更好。

图5 采用不同硫化剂的硫化态催化剂的Mo 3d XPS谱图Fig.5 Mo 3d XPS spectra of the catalysts sulfided by different sulfurizing agents.

图6 不同硫化剂下硫化态催化剂W 4f XPS谱图Fig.6 W 4f XPS spectra of the catalysts sulfided by different sulfurizing agents.

2.1.4 催化剂的HDS活性

采用不同硫化剂的催化剂的HDS活性见表2。从表2可看出,以DMS为硫化剂时,加氢后柴油的密度和硫含量均较低,说明以DMS为硫化剂有利于提高催化剂的HDS活性,这是因为以DMS为硫化剂时,催化剂中活性金属硫化物结晶度较高,有利于提高活性相利用率,而且催化剂中MoS2/WS2片层堆积层数较多、长度较小。XPS分析结果也表明DMS对催化剂的硫化效果更好,这些均为催化剂HDS活性提高的有利因素。

表2 不同硫化剂对体相Ni-Mo-W催化剂加氢活性影响Table 2 Influence of different sulfurizing agents on activities of bulk phase Ni-Mo-W catalysts

2.2 硫化工艺条件对催化剂性能的影响

以硫化效果较好的DMS为硫化剂,考察硫化条件对催化剂性能的影响。

2.2.1 硫化空速对催化剂性能影响

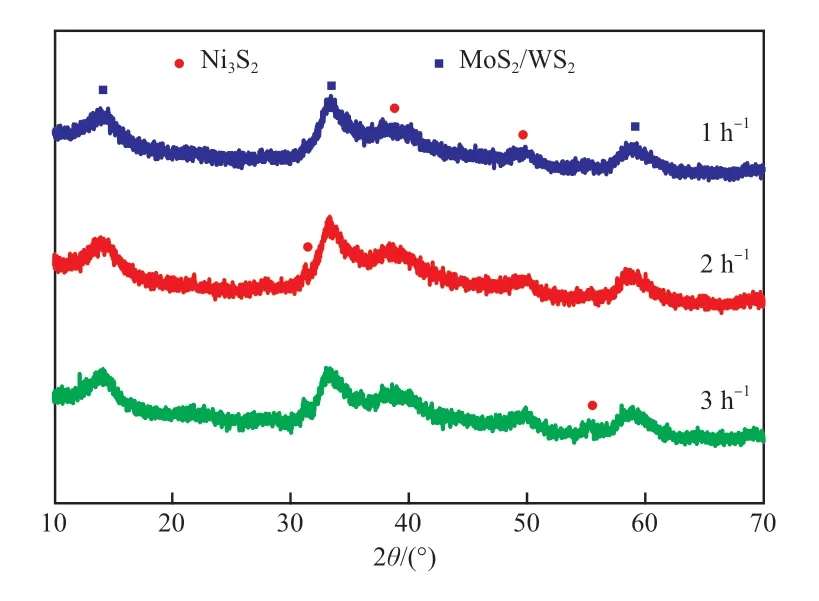

图7为不同硫化空速下硫化态催化剂的XRD谱图。从图7可看出,随硫化空速的增大,MoS2/WS2晶相的峰强度无明显变化,而Ni3S2晶相的峰强度略有增大,这可能是由于注硫速度的提高增强了Ni物种的硫化效果,从而增大了Ni3S2晶相的结晶度。

图7 不同硫化空速下硫化态催化剂的XRD谱图Fig.7 XRD spectra of sulfided catalysts at different sulfurization space velocity.Sulfurization conditions:330 ℃,6 MPa,V(H2)∶V(oil)=600.

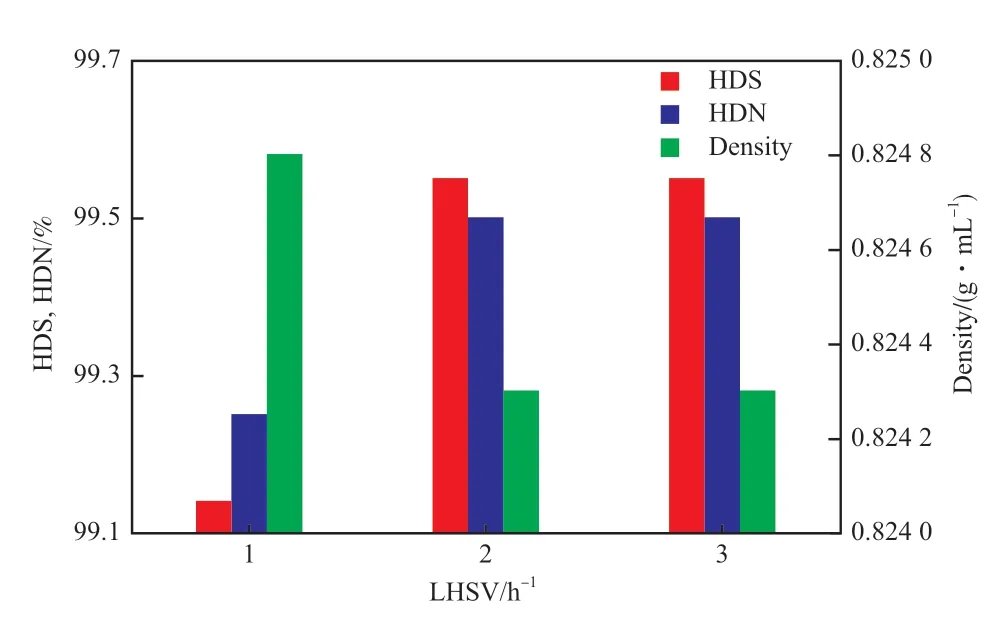

不同硫化空速下硫化态催化剂的加氢活性见图8。

图8 不同硫化空速下硫化态催化剂的加氢活性Fig.8 Influence of sulfurization space velocity on activities of sulfided catalysts.Sulfurization conditions referred to Fig.7 .Reaction conditions:340 ℃,6 MPa,LHSV=2 h-1,V(H2)∶V(oil)=600.

从图8可看出,硫化态催化剂对柴油的脱硫率和脱氮率分别达到99.1%和99.2%以上。当硫化空速为2 h-1和3 h-1时催化剂的活性相当,高于空速为1 h-1时的活性。结合XRD结果看,这可能是由于较大的注硫速度促使更多Ni3S2晶相生成,催化剂中Ni3S2晶相的结晶度和Ni物种的硫化度更高,提高了活性金属的有效利用率,使催化剂具有较高加氢活性,脱硫、脱氮及脱芳深度均较大,因此加氢柴油的脱硫率、脱氮率较高,密度较低。

2.2.2 硫化温度对催化剂性能影响

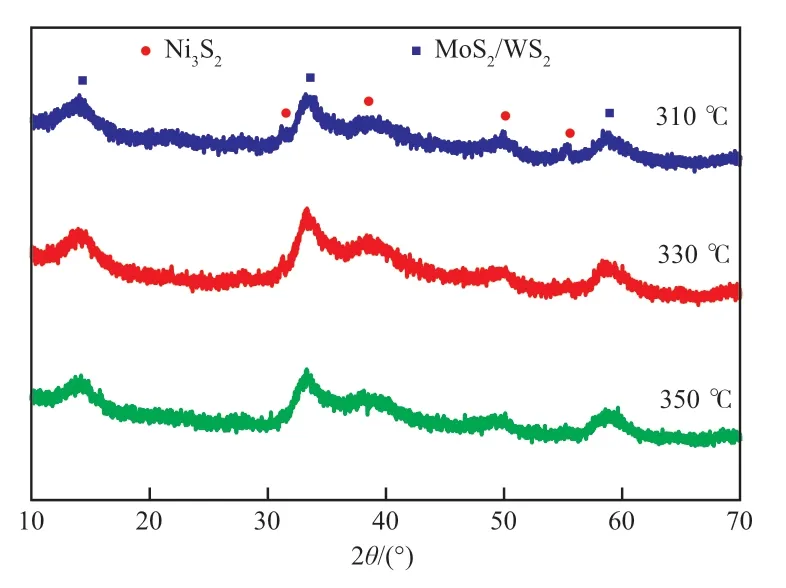

图9为不同硫化温度下硫化态催化剂的XRD谱图。从图9可看出,当硫化温度为330 ℃时,MoS2/WS2晶相峰强度相对较强,强度最大的Ni3S2衍射峰则出现在硫化温度为310 ℃时。硫化温度为350 ℃时,各金属硫化物的结晶度相对较低,这可能是由于高温下部分MoS2/WS2与氧化铝发生了固相作用生成了其他晶相,影响了MoS2/WS2的结晶度。

图9 不同硫化温度下硫化态催化剂的XRD谱图Fig.9 XRD spectra of sulfided catalysts at different sulfurization temperatures.

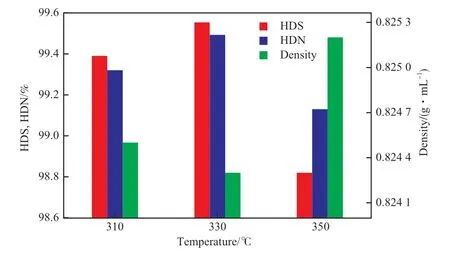

硫化温度对硫化态催化剂加氢活性的影响见图10。从图10可看出,硫化温度为330 ℃时催化剂活性最高,脱硫率和脱氮率均可达99.5%;硫化温度升高至350 ℃时催化剂中金属硫化物结晶度较低,导致活性金属有效利用率降低。因此,较适宜的硫化温度为330 ℃。

2.2.3 硫化压力对催化剂性能影响

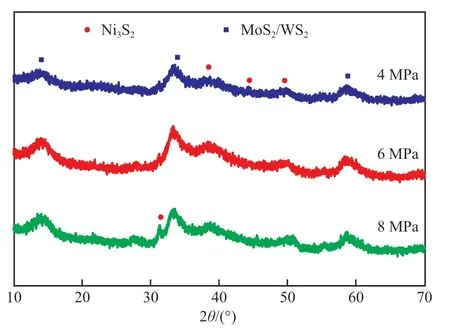

图11为不同硫化压力下硫化态催化剂的XRD谱图。从图11可看出,硫化压力为6 MPa时,催化剂中MoS2/WS2晶相的峰强度最大,结晶度最高;硫化压力为8 MPa时,Ni3S2晶相的峰强度最强;硫化压力为4 MPa时,各硫化物晶相的结晶度均相对较低。

图10 硫化温度对硫化态催化剂活性的影响Fig.10 Influence of sulfurization temperatures on activities of sulfided catalyst.Sulfurization conditions referred to Fig.9 ,reaction conditions referred to Fig.8 .

图11 不同硫化压力下硫化态催化剂的XRD谱图Fig.11 XRD spectra of sulfided catalysts at different sulfurization pressure.Sulfurization conditions:330 ℃,LHSV=3 h-1,V(H2)∶V(oil)=600.

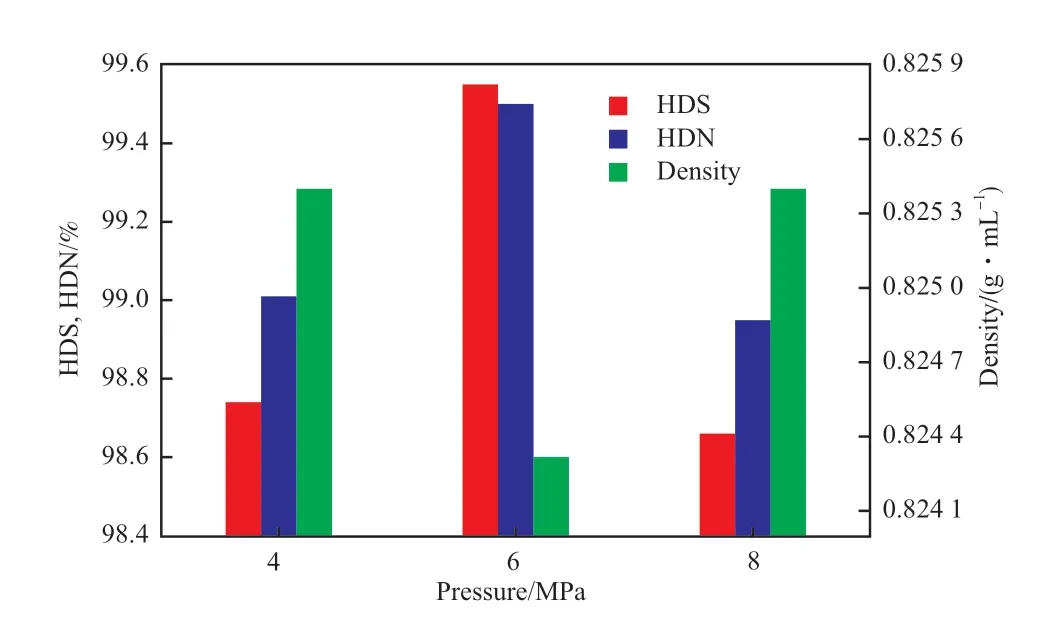

硫化压力对硫化态催化剂加氢活性的影响见图12。

图12 硫化压力对硫化态催化剂活性的影响Fig.12 Influence of sulfurization pressures on activities of sulfided catalysts.Sulfurization conditions referred to Fig.11 ,reaction conditions referred to Fig.8 .

从图12可看出,硫化压力为6 MPa时,催化剂活性最高,脱硫率和脱氮率均达99.5%以上,这可能是由于在硫化压力为6 MPa时,催化剂中活性相的总体结晶度最适宜。如果压力较低,硫化效果不佳,金属利用率不足,会导致活性较低;而压力太高则硫化反应过于剧烈,活性相可能发生部分团聚,影响有效活性位的数量,也导致活性较低。因此,较适宜的硫化压力为6 MPa。

3 结论

1)与CS2相比,以DMS为硫化剂时,催化剂中金属硫化物的结晶度较高,MoS2/WS2片层堆积层数较多、长度较短,使DMS为硫化剂时催化剂的HDS活性较高。

2)以CS2和DMS为硫化剂虽均不能将Ni物种完全转化为硫化态,但以DMS为硫化剂时,对催化剂的硫化效果更好,催化剂中低价态的Mo4+和W4+较多,且W6+物种向低结合能方向发生0.4 eV的化学位移。

3)以DMS为硫化剂时,适宜的硫化条件为330 ℃、6 MPa、空速3 h-1、氢油体积比600∶1,在该条件下硫化后的催化剂在340 ℃、6 MPa、空速2 h-1、氢油比600∶1的反应条件下,对高硫高氮柴油的脱硫率和脱氮率均可达到99.5%以上。