影响无压三产品重介质旋流器分选效果的原因及解决措施

2019-08-12方瑞新

方瑞新

(西山晋兴能源公司 斜沟煤矿选煤厂,山西 吕梁 033000)

由于中国能源结构的特点是以煤为主,在当前环保要求日趋严格的形势下,煤炭的洗选加工显得越来越重要。在现代化选煤工艺中,重介选煤已经占据主导地位,尤其无压三产品重介质旋流器以分选下限低、设备磨损小、易实现自动控制等优点,已广泛应用于全国各选煤企业。

1 选煤厂概况

西山煤电集团托管的福裕选煤有限公司选煤厂于2012年建成投产,是一座设计能力2.25 Mt/a的炼焦煤选煤厂。主要洗选工艺(图1):原煤由准备车间排矸破碎,经过脱泥后进入无压三产品旋流器分选;选后精煤、中煤、矸石三种产品各自经弧形筛脱介;脱介后的精煤产品通过直线振动筛分级,分级筛筛下物经离心机脱水后进入精煤胶带;中煤、矸石脱水脱介后分别由胶带运至各仓,末煤浮选。

2 双供介无压三产品重介质旋流器存在的问题

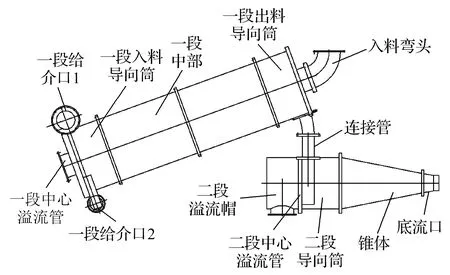

选煤厂所用旋流器型号为3SNWX1350/950,其主要结构如图2所示。工作原理为:重介质悬浮液沿切线方向通过双给介入口给入一段旋流器,其中一个是稳定的大流量入口,一个是可调节的小流量入口;同时物料通过入料弯头进入一段旋流器的中心;在螺旋运动的悬浮液离心力场中,物料遵循阿基米德原理,轻、重产物得以分离[1];物料随重介质悬浮液边旋转边分离,精煤由一段溢流口排出,矸石和中煤在靠近一段旋流器器壁处向下旋转进入二段;在二段旋流器中边旋转边分离,中煤在旋流器中心向上旋转从二段溢流口排出,矸石在靠近器壁处向下旋转由底流口排出,此时完成全部分选[2]。

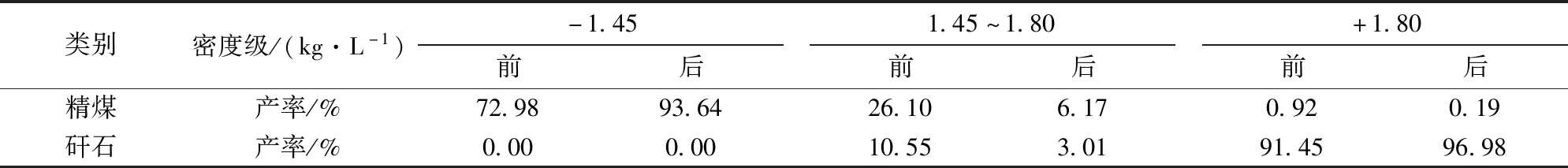

旋流器在运行一段时间后,通过煤质检测发现,满负荷运转状态下分选效果不理想,精煤(灰分偏高)中含有少量矸石,同时矸石中带中煤现象较为严重(见表1)。

3 选后产品错配物含量偏高的原因分析

通过现场观察,并在集控中心观测生产过程中旋流器压力、重介质磁性物含量等参数,发现旋流器产品错配物含量偏高的原因主要有以下几种。

(1)入料压力偏低。旋流器在分选过程中会形成一个“分离锥面”,在离心力的作用下,位于“分离锥面”内部的高密度矿粒由中心向外移动,越过“锥面”由底流口排除,反之则留在“锥面”内部,由溢流口排出成为轻产物。而离心力的大小与入料压力有密切关系,入料压力的变化会给分选效果带来显著的影响,随着入料压力的增加,“分离锥面”更能快速形成,颗粒的分离更迅速,所以分选较为彻底[3]。当入料泵叶轮有磨损或有其他杂物进入系统造成入料不畅而影响入料压力时,入料压力偏低,“分离锥面”的形成受到影响,矿粒在分选过程中的运动行程紊乱,从而导致精煤带矸[4]。

图1 选煤工艺流程示意

图2 双供介无压三产品重介质旋流器结构示意

(2)悬浮液稳定性差。悬浮液稳定性是维持自身密度不变的性质,主要表现为悬浮液的密度和粘度。在一定条件下,悬浮液密度与矿粒的实际分选密度构成一定正比例关系,入料悬浮液密度越低,重介质用量越少,但悬浮液在旋流器中受到的浓缩作用也越强,悬浮液密度的分布越不均匀,因而导致分选效率降低[5]。悬浮液粘度随容积浓度的增加而增加,当浓度超过临界值35%时,粘度急剧增大,矿粒分选速率急剧降低,分选效率变差。

(3)内部通道不畅。在旋流器工作过程中,由于内部结构的特性或原煤露天贮存时会混入丝质防尘网等杂物,导致内部通道部分堵塞,偶尔有片状矸石也会卡住通道口,主要是一段到二段的通道口,直接影响一段分选效果,严重的情况下可能会导致重产物来不及由底流口排走而直接由溢流口排出。

4 解决措施

(1)在生产过程中如发现入料压力偏低,要立即减少原煤入洗量。尤其在原煤含矸量较大时,对旋流器入料压力影响较为明显,而入料压力的大小是影响旋流器分选效果的主要可调参数[6]。实验表明,如果选煤厂所用旋流器处理量为400~600 t/h,当原煤量超过550 t/h时,压力传感器数值降低幅度较大,在旋流器入料口明显能观察到物料堆积,此时会严重影响物料有效分选。为了保证分选效果,在原煤含矸量较大时,减少原煤入洗量,同时适当增加合格介质给入量。介质泵的运行状况对入料压力起着决定性作用,为了保证介质泵在最优工况下运行,要求机修人员加强对介质泵巡检,按规定周期更换磨损严重的蜗壳、叶轮等零部件,加强清理泵壳、入料口、出料口堆积的介质粉和杂物,确保介质泵达到合格压力,以保证旋流器的分选效率。

(2)悬浮液是一种不均质的两相系统,是由两种完全不同的物质组成的混合物[7]。为了保证水—磁铁矿粉两相物质最大限度形成均质混合物,选煤厂在原有系统上额外在合介桶底增加鼓风管路,同时在每次启机前,延长鼓风时间,以保证悬浮液的稳定性;同时定期清理桶壁淤积物料,保证悬浮液有足够的循环空间。在煤泥含量增大时,悬浮液粘度急剧增大,会影响分选效果,可在脱泥筛上方增加一排喷水,根据实际生产情况,适度增大喷水量,减少进入重介质系统的煤泥量,以保证煤泥含量在合理范围内[8]。由于初始设计的介质回收系统不合理,重介质系统没有设置稀介桶,分选产品经过弧形筛脱介后进入振动筛,稀介质段筛下物直接进入磁选机磁选,对磁选机入料无法调整,导致一部分稀介质来不及磁选直接进入尾矿,磁选机回收效率降低。后经研究,决定调整弧形筛安装倾角,减缓其坡度;同时在筛面上安装弹性挡皮,以延长物料透筛时间;并合理调整筛上喷水阀门开度,尽量减少进入磁选机的稀介质,提高磁选机的回收效率。这样既保证了合格悬浮液的密度,又降低了介耗[9]。

(3)露天贮煤场的最大缺点就是容易混入杂物,而且在手选环节很难全部去除,同时原煤中经常含有大块片状矸石,当旋流器内部耐磨衬里因为磨损不够光滑时,丝状杂物与片状矸石缠绕在一起,极易堵塞旋流器管路以及一段到二段的通道,严重影响旋流器的分选效果[10]。此种情况严重时,必须停机检修,维修人员要钻入旋流器内部进行清理。为减少这种事故的发生,选煤厂根据实际情况,在加强捡杂工作的同时,在旋流器入料口加装了网格篦子,有效避免了杂物进入系统,减少了旋流器堵塞,减轻了职工的劳动强度,巡检人员只需及时清理篦子上的杂物。

通过上述改进,减少了系统停机次数和时间,一定程度上降低了介耗,减轻了职工的劳动强度。煤质化验数据表明,旋流器产品错配物含量偏高的问题基本得到解决(如表1)。

表1 改造前后生产精煤、矸石50~0.5 mm粒级浮沉实验对比

5 结 语

(1)此次改造虽然仅是对前期设计不合理之处进行了简单改造,但是效果显著,投资少,见效快,不仅为企业增加了经济效益,而且减轻了职工劳动强度。

(2)对无压三产品重介质旋流器投入使用后存在的诸多问题进行分析并采取有效措施,取得了良好效果,可对此类旋流器的大范围推广使用起到促进作用,且为其他同类型选煤厂进行改造提供了经验。