渣浆泵磨损原因及解决措施

2019-08-12张树森

张树森

(中煤邯郸设计工程有限责任公司,河北 邯郸 056031)

在煤矿、选煤厂工艺过程中,渣浆泵是利用流体运输固体及提供输送介质动能和势能的最主要设备。渣浆泵磨损将导致工况恶化,效率下降,能耗增加,使用寿命缩短等不良后果,且影响到选煤厂的生产成本。因此,磨损是影响渣浆泵使用寿命的最主要的因素[1-2]。

1 磨损的定义、分类以及阶段过程

1.1 磨损的定义

磨损是人们所熟知的现象,在日常生活中的各种领域都会出现,然而很难对磨损做出比较精确而又全面的定义。前苏联对磨损定义为:“摩擦副节点间反复接触而产生的材料破坏”;《摩擦术语及定义汇编》对磨损定义为 “在材料上作用某种作用力,使组成其表面层的微小薄片连续脱落,这种不理想的现象”[1],用力是由固体、液体、气体及其复合体给材料以机械作用或机械与化学的组合作用而产生的力。

1.2 磨损的类型

磨损通常可以分为以下几类。

(1)磨料磨损。由于硬颗粒或者硬突起物使材料产生迁移而造成的磨损。

(2)疲劳磨损。由于循环交变应力引起疲劳而使材料脱落的一种磨损。

(3)腐蚀磨损。由于与周围介质发生化学反应而产生的磨损过程。

(4)冲蚀磨损。含有固体颗粒的液体冲刷固体表面,使固体表面造成材料流失的磨损过程。

(5)气蚀磨损。流动液体在过流固体表面因发生湍流引起空泡,在空泡破灭时,液滴冲击过流固体表面造成材料流失的磨损过程。

由于磨损从来都不是单一种类现象,因此实际磨损是各种磨损类型同时发生,即产生组合式磨损。

1.3 磨损的发展阶段

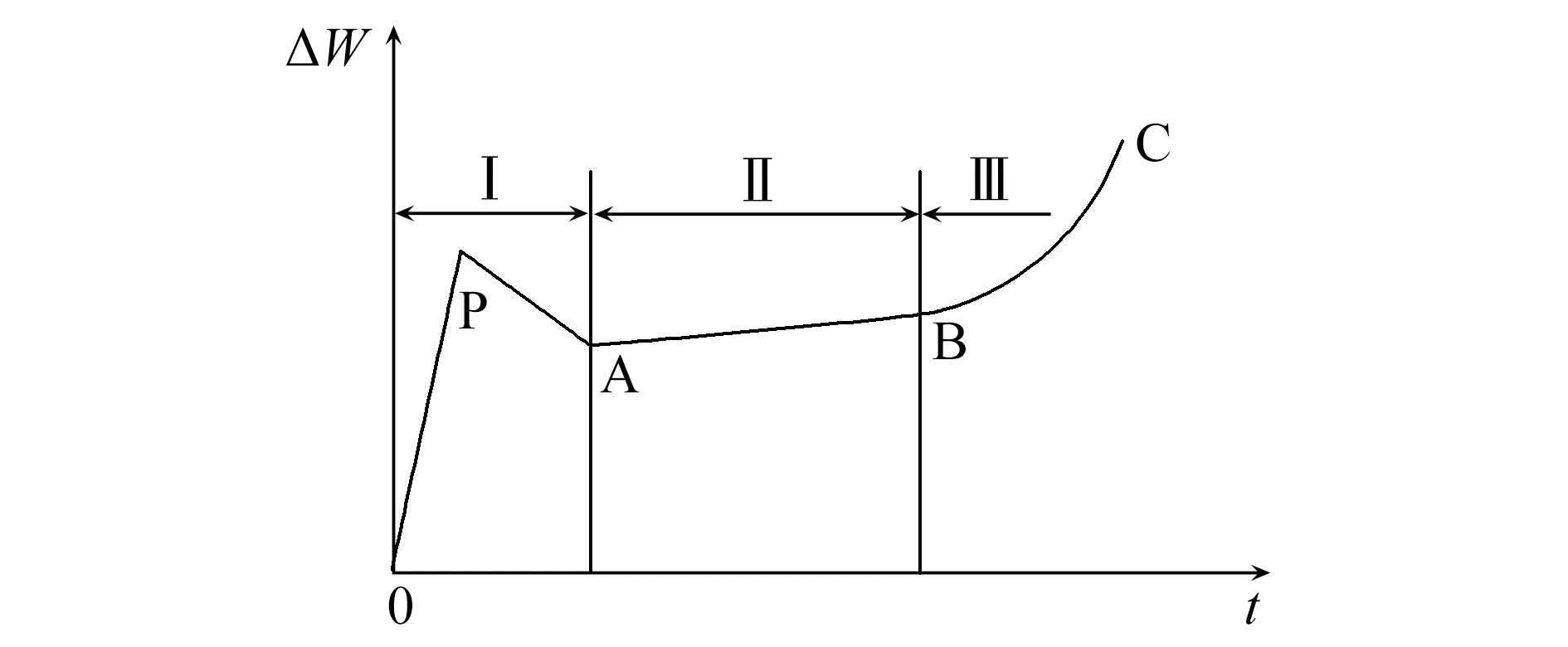

机械零件在使用过程中,正常磨损过程大致分为3个阶段[1](图1和图2)。

图1 磨损发展过程

图2 磨损过程示意

由图2可知,经过一定时间的磨合阶段,零件表面逐渐磨平,磨损速度减慢,逐渐过渡到正常稳定磨损阶段。正常磨损阶段属于机器正常运转的稳定磨损过程,这时的磨损量比较稳定。为了提高零件使用寿命,应采取各种有效措施,尽可能使这个阶段零件的磨损率最小,并尽量延长其正常运转时间。正常磨损达到一定时间或者由于偶然的外部因素影响,零件尺寸发生较大变化,材料表面品质恶化,使磨损量大大增加,造成零件较快失效或者破坏。因此,磨合阶段的磨损是一种有利的磨损过程。

2 渣浆泵的磨损

渣浆泵是一种特殊的离心泵,其选用材质、叶轮流道结构都异于普通清水泵。由于输送的介质是含金属、矿石、煤炭及泥沙颗粒等的固—液混合物料,颗粒形状各异、粒径组成复杂、浓度不断变化,造成渣浆泵的磨损量远大于清水泵,过流部件的使用寿命也远低于清水泵。

近年来,国内外许多学者从理论上对输送固—液混合物的渣浆泵磨损机理、磨损规律进行了分析研究,也进行了大量试验,提出了渣浆泵磨损的防护措施和泵现场使用方法等有价值的资料。

2.1 磨损种类

2.1.1 气蚀磨损

气蚀磨损属于腐蚀磨损的一种。液体中球形气蚀空泡的破坏不是瞬时产生的,而是一个多次衰变过程。在这个过程中,液体以很高的速度冲向空泡中心,其大部分动能在形成新空泡的瞬时转变为向各个方向传播的球形冲击波,作用于过流部件表面上的冲击波的机械作用力是气蚀磨损的主要原因。而设计选型不当、使用不当是造成气蚀磨损的主要原因。

2.1.2 磨料磨损

除了上述原因外,渣浆泵过流部件的磨损都属于磨料磨损。具体表现为:选煤厂输送介质中的硬质颗粒与叶轮水流通道内表面相互作用或介质与叶轮水流通道内表面的粗糙突出物相互摩擦作用,产生接触应力,导致叶轮水流通道的内表面疲劳破坏而磨损。铸钢铸造的叶轮还会因高压力下硬质沙粒的压入,产生压痕,并从叶轮水流通道内表面挤出,剥离颗粒而磨损。

根据磨损特性,离心泵泵件可以分成两大类:第一类包括叶轮和压水室,其流道磨损最严重;第二类是悬浮液流从高压腔向低压腔回流时使泵体、叶轮外盖板、密封件和轴封零件受到的磨损。根据试验和实际生产经验,磨损件磨损速度排序为:泵体隔舌—叶片入口边—叶轮密封环—轴封—吸人侧泵腔—泵体扩散管。

除上述两种磨损之外,还有属于腐蚀磨损中的氧化磨损、酸碱盐化学反应磨损、冲洗等物理运动引起的磨损、叶轮与轴之间的微动磨损及微裂纹引起的电化学磨损等。

2.2 磨损机理与规律

磨损的机理主要是由固体颗粒从不同角度对材料表面撞击、颗粒旋转(向前旋转、向后旋转)、塑性变形、疲劳破坏等因素引起材料裸露表面的脱落。

根据大量生产实例统计,渣浆泵输送固—液混合物时,磨损最严重的零件是叶轮,其次是泵体、护套及护板等过流部件。渣浆泵的磨损取决于以下各个参数和因素之间的内在关系:

(1)输送介质即固—液混合物流变特性;

(2)介质中固体颗粒粒径级配、粒形、硬度和密度等;

(3)泵的结构形式与参数;

(4)渣浆泵的转速;

(5)渣浆泵所用材料的性能,如硬度、强度、延伸率及耐酸碱性等。

3 磨损件更换周期

渣浆泵的使用寿命是由泵的水力设计、结构设计、强度设计、材料选用及现场使用等综合因素决定的。对于其使用寿命,目前还没有一种准确的理论计算方法。

3.1 泵件更换原则

泵过流部件磨损到一定程度,因达不到功能要求就必须更换或者修复。到目前为止,泵的易损件没有统一公认的更换原则和标准,只能根据渣浆泵在现场使用具体条件而定。

收集业内一些原则性意见和看法,主要为以下几点:① 泵体和护板磨穿;② 泵性能如流量和扬程不能满足运行的要求;③ 严重的内部环流或者护板严重粗糙度引起电动机电流过高;④ 叶轮不均匀磨损或者叶轮局部堵塞引起过度振动。

国内研究人员通过大量实验,提出了用低耐磨性材料制造的渣浆泵过流部件在高速磨损条件下的磨损形貌和泵性能与磨损之间的变化规律。在磨损运转时间为18 h时,叶轮和泵体相对磨损量分别为总磨损量的52.5%和62.2%。说明总磨损时间为3/7时,过流部件磨损量超过总磨损量的1/2以上;叶轮和泵体的磨损率在总磨损时间的1/7~3/7之间时为最高,即磨损最快;在总磨损时间的3/7时,扬程下降26%,在磨损结束时扬程下降45%。这些实验数据都为更换周期提供了很重要的参考数据。

近年来,国内外对于更换周期主要形成了以下两种更换原则:

(1)渣浆泵在极限磨损的情况下,叶片磨损为原始长度的30%~40%,质量磨损量为20%~30%时,就应该更换叶轮;还有学者提出,在渣浆流动状态恒定时,可以将泵出口压力降低到初始压力的35%~75%作为更换叶轮的参考数,但缺点是上述意见没有结合具体材质和行业应用特点。

(2)叶轮叶片长度磨掉30%时,叶轮失重量为原始重量的50%、扬程下降30%,作为更换件的指标,根据现场使用寿命试验结果,提出不同材质和量、件的更换原则:选煤厂用渣浆泵,如采用N1、Ni4、C27和Crl5Mo3制造叶轮和护板,在叶轮失重量达到50%、30%、10%和50%时就应更换,而护板失重量达到30%、20%、10%和35%时就应更换,此意见对于选煤厂更具针对性和可操作性。

因此,建议选煤厂结合上述原则因地制宜,重点参考第二条原则。

3.2 泵件更换周期

在生产实际中,提前更换、滞后更换磨损件是一种普遍现象,尤其是提前更换,例如:一般选煤厂设备集中大修期间,在磨损量还未达到更换的周期,就与其他设备一起更换,造成了浪费;而滞后更换的影响更为明显,往往是在运行明显不正常,直接影响了系统生产,甚至在生产过程中发生严重故障。因此,针对选煤厂,应根据设备运行状况和生产经验设置一个适宜于本厂的更换周期。

4 防止和降低磨损的措施

为了降低渣浆泵的磨损,延长渣浆泵的使用寿命,可以从不同角度采取措施,主要归纳为以下3个方面。

4.1 设计制造

应用固—液混合物动力学原理和流变特性,进行泵过流部件的水力设计和结构设计,以便符合固—液混合物在泵流道内运动规律,减少涡流和局部损失,减轻磨损。主要为:

(1)根据固—液混合物中固体颗粒在流道内的运动轨线,设计叶片叶型和流道形状;

(2)流道断面变化均匀,减少涡流和二次流;

(3)叶轮和泵体有关部位适当加厚等。

4.2 材料选择和表面喷涂处理

(1)根据固—液混合物特性和现场使用条件,合理选择泵用材料;

(2)过流部件,尤其是易损件(如叶轮和泵体或护套、护板等),采用抗磨材料;

(3)采用尼龙和各种高分子材料覆盖过流部件的表面和部位,使泵件母体主材料表面不被磨损;

(4)采用喷涂技术,增加过流部件保护层,提高抗磨能力。

4.3 泵的合理选型

合理选型是降低泵磨损量,延长使用寿命的重要途径之一。

(1)根据有关泵的选型方法和手册。合理选择与现场工况条件相匹配的泵型;选煤厂渣浆泵的选型可以参考《选煤厂设计手册》、《现代泵设计手册》以及一些对于煤泥浆体物料输送分析的资料,综合计算确定。

(2)泵应该在最佳工况区运行,既对应于泵的高效区,又在磨损量最小的区域内[2]。

(3)在保证基本要求的情况下,合理降低泵的转速,可以降低气蚀和冲蚀磨损强度[3]。

5 泵的使用

(1)使用时应保证输送的浆体密度及最大颗粒在渣浆泵型号所规定的范围内,避免超限使用[4]。

(2)某些选煤厂在进料管安装了高压风管,以防止在泵启动前矿浆物料沉积。但是,使用中应避免泵在高压风管没有关闭的情况下运行,否则会造成矿浆中带有高压风。因泵的入口压力低,入料管中的气体会迅速膨胀,通过叶轮进入高压区后,对护板及蜗壳造成冲击,加剧磨损。

(3)避免在灌注高度不足的状况下使用渣浆泵,造成气蚀。

(4)渣浆泵的轴封水的供应不允许间断,避免轴封磨损。

6 泵的安装、制造

泵安装不当、制造质量(尺寸精度、表面粗糙度、表面抗腐蚀性能)差、装配精度低等原因,都会导致叶轮等运动部件的磨损,这些在业内往往未得到充分重视[5-6]。应该采取以下措施。

(1)提高制造标准要求,保证渣浆泵各部件的制造精度。

(2)安装过程中安装单位要严格遵循渣浆泵的安装要求,主要为:卧式泵机组应采用二次灌浆法进行安装。安装后,机组的中心线应与地基中心线一致;机组的中心高与设计值的偏差应不大于±2 mm,机组的水平允差为0.1/1000;对于采用联轴器直联传动的泵机组,机组的同轴度一般靠联轴器找正来保证;对于胶带传动的泵机组,应保证泵轴与电机轴的平行度,通常以胶带轮进行找正;正确安装进出口管道、阀门、仪表、轴承冷却和轴封冷水。

7 结 语

通过对渣浆泵的磨损机理、种类、原因的分析和研究,提出了解决磨损问题的方法和途径,对于提高渣浆泵的耐磨性能、延长渣浆泵的运行寿命、降低选煤厂生产运行成本,有一定的指导作用。