铜加工SCADA数据采集系统的设计与应用

2019-08-12钱林

钱 林

(宁波金田铜业(集团)股份有限公司 智能制造研究院,浙江 宁波 315032)

铜加工企业属于离散型制造企业,相对于流程型企业,其具有多品种、小批量、生产业务离散、加工工艺复杂、生产设备多样、集中监控困难等特点。这些特点给铜加工企业构建实时、准确、完整的数据采集与监控[1-3]系统带来了较大的难度,导致生产管理人员难以掌握生产现场的实际情况,难以及时协调处理突发事件,影响了企业的生产效率和智能制造[4,5]的推进。SCADA(Supervisory Control And Data Acquisition,数据采集和监视控制)系统是工业自动化控制重要的控制系统之一,在石油、化工等流程型企业应用较为广泛,但在离散型制造企业应用为数不多。本文以某铜业集团公司为推进企业智能制造而建设的SCADA系统为例,介绍了铜加工企业SCADA系统的设计和应用。

1 系统结构设计

SCADA系统架构如图1所示。

图1 SCADA系统架构Fig.1 SCADA system architecture

该SCADA系统采用光纤工业以太网为传输平台,基于B/S(浏览器/服务器)系统架构;配置数据采集、数据库、数据应用、WEB/报表等服务器和工业以太网设备,具有数据采集、存储、应用、发布等功能;构建生产监控中心,对铜加工生产过程进行实时监控。

集团公司总部数据采集服务器收集新材料、铜管、铜带、铜棒、铜排等分公司铜加工现场的生产过程数据,并将生产过程数据同步传送到数据库服务器;数据应用服务器向用户提供数据的应用和分析功能,使用户能够对数据进行查询和分析;WEB/报表服务器进行WEB信息发布,将各种数据和监控画面在WEB上发布,用户可通过自己的账号,在IE客户端或移动终端[6]接收发布的生产信息,从而可以随时随地实时掌控铜加工现场的生产状况。各分公司的数据采集服务器收集本公司内各个作业区生产过程和设备的实时数据,通过汇聚交换机、核心交换机和工业以太网,传送到集团公司总部数据采集服务器。

铜加工现场各个作业区内各种生产设备和条码[7]枪、RFID读卡器等物流仓储设备、在线质量检测设备等,通过通信接口设备、数据采集设备、接入交换机将生产过程和设备状态的实时数据经过工业以太网传送到分公司数据采集服务器,其中关键的生产、设备、质量等数据在现场操作站上显示和操作,并在现场看板大屏幕显示器上显示,使用户对生产过程能够进行监视和控制。

2 设备连接与数据采集

2.1 设备控制系统种类和类型

该集团公司各分公司共有1100多套成套设备,其中大部分设备采用西门子、三菱、欧姆龙、施耐德、台达、AB等各种类型的PLC(Programmable Logic Controller,可编程序控制器)控制。例如,铜管分公司成套设备主要采用西门子PLC作为控制系统,数量大约86套,采用的型号分别是:水平连铸炉和成型机采用西门子S7-200 PLC;铣面机、盘拉机、复绕机、辊底炉采用S7-1500 PLC;行星轧机、精整机、联拉机、在线退火采用S7-300 PLC。

2.2 设备连接与通信

各种品牌的PLC都具备串口通信或以太网通信能力,有的二者皆备,SCADA系统利用这些串口或以太网接口与生产设备的控制系统进行通信。

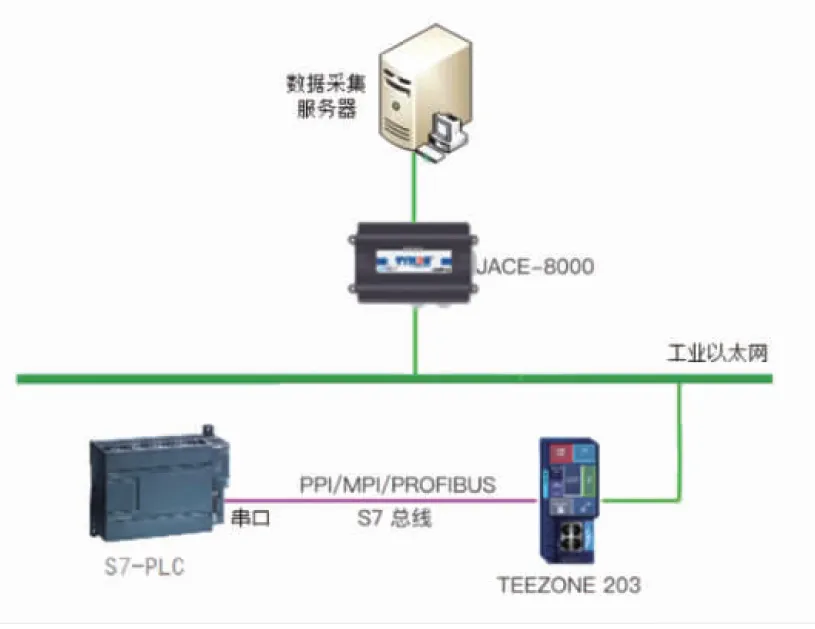

2.2.1 采用串口PLC的设备连接与通信

采用串口通信的各种品牌PLC各自采用不同的串口通信协议和连接方式,例如,西门子PLC采用S7总线,三菱PLC采用CC-Link总线,欧姆龙PLC采用Omron Hostlink 总线,施耐德PLC采用Modbus RTU 总线。SCADA系统根据不同生产设备的PLC,采用不同的连接方式和不同的数据采集接口设备。例如,生产设备采用西门子串口通信S7-PLC与SCDADA系统的连接和数据采集,通过PPI(point to point interface,点对点接口)、MPI(Multi Point Interface,多点接口)或PROFIBUS通信协议的S7总线与SCDADA系统的TEEZONE 203网关连接,再通过以太网、JACE-8000分布式网络控制器与数据采集服务器连接进行数据采集,采用串口S7-PLC的设备连接与数据采集如图2所示。

图2 采用西门子串口S7-PLC的设备连接与数据采集Fig.2 Equipment connection and data acquisition with Siemens serial port S7-PLC

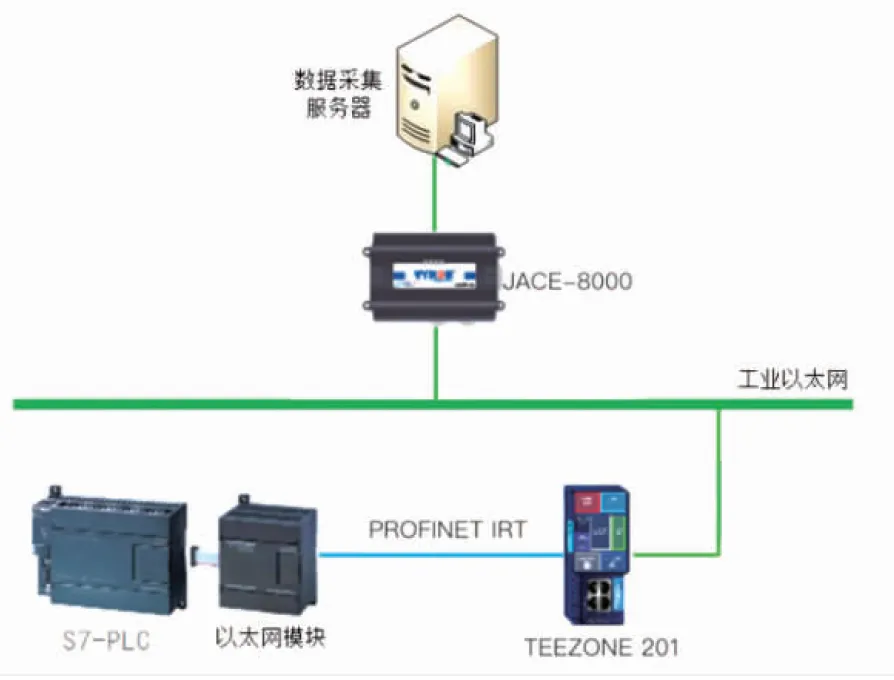

2.2.2 采用以太网接口PLC的设备连接与通信

采用以太网通信的各种品牌PLC一般都配置以太网通信模块,利用以太网模块和以太网通信协议与其它设备进行连接和通信。例如,生产设备采用西门子以太网模块S7-PLC与SCDADA系统的连接和通信,应用以太网网线将以太网模块与SCDADA系统的TEEZONE 201网关连接,采用PROFINET IRT通信协议进行通信,再通过以太网、JACE-8000分布式网络控制器与数据采集服务器连接进行数据采集,采用以太网模块西门子S7-PLC的设备连接与数据采集如图3所示。

2.3 协议转换与统一

工业自动化控制系统的通信包括数据传输通信和指令传输通信,为了满足各种生产控制系统通信一致性和数据的互操作性,必须进行通信协议的转换和统一。SCADA系统采用TEEZONE网关作为协议转换设备,统一和兼容西门子S7总线协议、三菱CC-Link协议、施耐德 Modbus协议、以太网协议等通信协议,以满足系统开放性的要求。

图3 采用以太网模块西门子S7-PLC的设备连接与数据采集Fig.3 Equipment connection and data acquisition of Siemens S7-PLC with Ethernet module

2.4 数据通信与传送

协议转换和统一后,TEEZONE网关进行数据通信和传送。TEEZONE网关内部集成了西门子、三菱、欧姆龙等品牌PLC的数据区地址和数据区映射表等参数,用户通过数据通信参数配置界面进行参数配置。TEEZONE网关一旦完成现场组网和数据映射配置,将根据相应PLC的IO地址表和已设置的数据映射关系进行网络通信和实时数据传送。TEEZONE网关内置百万级标签数据库(TAGNAME DATABASE),定时传送数据。它向上传送数据到指定的JACE-8000分布式网络控制器,数据传送的平均延时为10ms~15ms。

2.5 数据采集与存储

SCADA系统采用JACE-8000分布式网络控制器进行各个铜加工作业区域的生产实时数据的采集和存储。用户通过PC浏览器接入以太网,访问JACE-8000的数据管理组态界面,根据生产、经营和管理需要进行订阅数据、设定参数、组态应用控制逻辑等。数据采集时,JACE-8000在网络中查找相应的TEEZONE网关,打通数据采集服务器、网络控制器、网关、PLC 之间的双向数据传输通道,实现实时数据采集和生产过程监控。JACE-8000根据需要设定订阅所需的数据、报警阈值,并定时存储记录。它采用循环冗余存储策略,譬如设定500条存储记录范围,当超出范围时自动将第1条记录上传到数据采集服务器永久存储,或者在以太网上另一台JACE-8000中保留该记录的副本进行存储。

2.6 TEEZONE网关特点

TEEZONE网关具有以下特点:(1)实时通信服务。TEEZONE网关实时通信通道和等时同步技术可以降低交换式以太网、全双工以太网响应时间过长、吞吐量低、冲突率高的不利影响,从而减少处理通信栈所需的时间,极大地改善了网络响应时间。(2)规范协议。统一应用层、用户层协议规范,实现通信一致性和数据的互操作性。(3)提高网络可用性和网络生存性。网络可用性和网络生存性包括工业以太网的可靠性、可恢复性、可维护性等,即保证一个网络系统中任何一个组件发生故障时,不会导致应用程序、操作系统,甚至网络系统的崩溃和瘫痪。TEEZONE支持组建环形冗余以太网,从而在一定程度上解决了可靠性问题。(4)与IT网络结合。TEEZONE网关向下建立现场级网络,往上将现场级网络集成到IT网络之中(管理级),从而建立了现场级和管理级之间统一的通信网络,用户可以通过Internet网络执行上层管理任务。

3 SCADA系统的应用

SCADA系统投入运行后,对铜加工生产过程进行了数据采集和监控。(1)对生产控制、工艺参数、产品质量、设备运行、物流仓储、产品数量等实时数据进行数据采集。(2)建立工业级数据库存储历史数据,对生产过程和设备状态数据进行分析、查询、统计。企业的生产管理人员、专业技术人员、车间管理人员通过远程访问,对生产过程的情况进行了解和分析。(3)生产现场操作员站设计人机界面,实现操作人员与SCADA系统的人机交互。人机界面包括主菜单、工艺流程监控、实时趋势、历史趋势、实时报警、报表查询、设备操作等画面。(4)SCADA系统与企业的ERP、MES、物流仓储等信息系统集成,实现彼此之间数据交互。(5)对各生产设备进行监控,显示各设备实时运行状态、主要设备参数以及设备产能分析,例如,生产设备的 OEE(Overall Equipment Effectiveness,全局设备效率)计算。

每一台生产设备都有自己的最大理论产能,OEE是一个非常重要的考核设备产能的指标,它能通过相关的生产要素和数据,准确的计算出某套设备效率。但在实际的计算中,当与班次、操作人员、设备、产品等相关生产要素和数据联系在一起时,便变得十分复杂,因为利用操作人员记录数据和人工计算OEE非常麻烦和费事,且数据不够实时和真实。

SCADA系统可以实时、真实的采集有关生产和设备的数据信息,为OEE计算提供最有价值的数据。当计算某台设备的OEE时,从SCADA系统中获取该套设备与OEE相关的开、停机时间累计、计划运行时间、产品合格或不合格、产品产量等数据,然后计算出OEE,使生产管理人员从中找到影响生产效率的瓶颈,进行改进和跟踪,达到提高生产效率的目的。

4 结论

(1)铜加工SCDAD系统应用网关和分布式网络控制器等技术,保证了各种生产设备与系统联网接口的统一性、兼容性,使系统与企业原有的各种品牌的设备控制系统无缝连接,进行生产数据实时采集和监控,增强了数据的开放性和透明性,提高了生产效率。

(2)应用工业以太网、WEB等技术实现了信息发布和远程访问、并对生产数据进行分析与统计,对生产过程进行监控和管理,使企业管理人员及时了解生产现场情况,处理紧急异常事件,提升了管理水平。

(3)今后该SCDAD系统将与企业的大数据[8]、智能生产等信息系统相结合,助力企业向数字化工厂迈进。