铝板带冷轧机板型辊驱动电机的控制方式

2019-08-12王睿龙

王睿龙

(厦门厦顺铝箔有限公司,福建 厦门 361026)

板形控制是铝板带压延加工的核心控制技术之一,板型辊在铝板带轧机中扮演着重要角色。近年来随着科学技术的不断进步,全球先进的板形控制技术不断涌现,促进了板形测量辊电气驱动系统的快速发展,也带动了冷轧板带工业的装备进步和产业升级。

1 板型辊驱动电机的基础传动控制思想

图1为冷轧机板型辊及电控驱动系统的分布示意图。冷轧机带材板型辊为主动辊,即该辊由交流变频器驱动变频电机然后再通过联轴节驱动。为防止带材下表面被辊面擦划伤必须使板型辊线速度与出口带材速度同步。电机的输出转矩与板型辊驱动所需转矩的差值如果大于带材与板型辊之间的最大静摩擦力矩,那么带材与板型辊之间即会发生相对运动,带材下表面发生擦划伤,最终影响到产品质量。因此在电机控制上采用了ABB变频器的“窗口控制”功能,即速度给定、力矩限幅的控制模式。

1.1 窗口控制基本原理

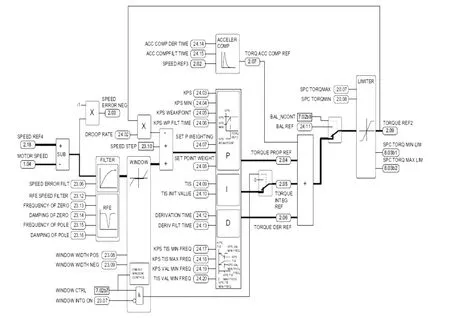

图2为“窗口控制”示意简图。在正常运行时速度偏差值(电动机的给定转速与实际转速的差值(Speed error))在PLC预先定义的窗口宽度(Window width)范围内,速度调节器的输出(SPC Output)将不起作用。一旦负载遇到干扰,此时速度偏差值超出“窗口”宽度范围,窗口控制通知速度调节器快速投入调节,速度调节器的输出再次被快速恢复到窗口宽度范围内,上述修正过程不断持续,直到达到新的平衡点。“窗口控制”保证了速度调节器的速度偏差值始终在预设定的窗口宽度控制范围内,从而提高了板型辊驱动电机的运行精度。图3为基础传动“窗口”控制和速度给定逻辑原理图。

图3 “窗口”控制和速度给定逻辑原理图Fig.3 “Window” control and speed given logic schematic

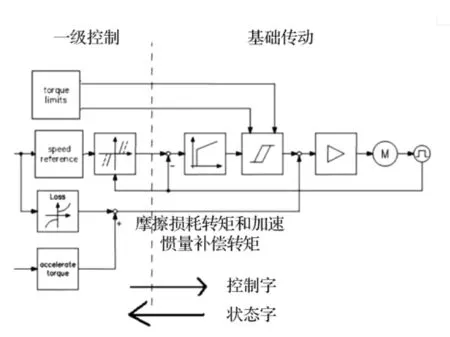

1.2 板型辊驱动电机控制原理

板型辊电机的传动控制,主要是控制电机在动态状态(加、减速阶段)惯量补偿转矩和稳态过程中的摩擦损耗转矩控制,即板型辊电机的实际输出转矩应该等于各个速度段的摩擦损耗转矩和动态状态下惯量补偿转矩之和,其传动的控制方式为,速度控制,附加上“窗口控制”的转矩限幅。其硬件配置为1台标准的ABB ACS800变频器驱动1台交流电机带动板型辊旋转,通过现场总线实现PLC一级控制和变频器基础传动之间的通讯(图4)。

2 板型辊驱动电机实际转矩的损耗补偿

图4 板型辊电机速度环、转矩环双闭环传动控制原理框图Fig.4 Principle block diagram of double closed-loop drive control for speed loop and torque loop of plate roller motor

板型辊电机在各个速度段的摩擦损耗转矩和惯量补偿转矩通过现场试验来确定,必须补偿准确,调试时一定要注意板型辊两端轴承要润滑良好。

2.1 摩擦损耗转矩

一般情况下稳态时电机各个速度段的摩擦损耗转矩M0=f(n)是一条二次曲线,式中n为电机实际转速,M0电机的空载摩擦损耗转矩。然后通过PLC编程使其曲线化(图5)。

图5 板型辊电机的摩擦转矩损耗曲线Fig.5 Friction torque loss curve of plate roller motor

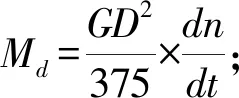

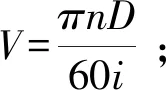

2.2 动态惯性补偿转矩

2.3 动态惯性补偿转矩数学模型

3 结束语

现场应用证明,速度控制、附加窗口控制的力矩限幅控制方式实现了板型辊与带材速度的同步性与跟随性,消除了辊面打滑引起的擦划伤问题,现场运行中应注意:

(1)板型辊电机速度负反馈编码器最好采用高分辨率、高精度的码盘。前滑值的精确计算又取决于轧辊实际线速度和出口板带材实际线速度。如条件允许,最好采用激光测速仪采集铝板带线速度,从而最大程度保证前滑值计算准确无误。

(2)板型辊电机在各个速度段的摩擦损耗转矩和动态过程中惯量补偿转矩通过现场调试中试验来确定,必须补偿准确,要求有一定的精度。最大程度防止板型辊辊面和板带材相对运动的出现。

(3)预设定的“窗口”宽度范围由一级PLC决定,不可过宽。