6110A铝合金锻件异物缺陷分析

2019-08-12刘兆伟佟明明董刘颖李秋梅

刘兆伟,佟明明,董刘颖,李秋梅,孙 亮

(辽宁忠旺集团有限公司, 辽宁 辽阳 111003)

6110A铝合金是德国于1996年注册的一种高强度Al-Mg-Si-Cu合金,属于可热处理强化合金,Al-Mg-Si-Cu合金是在Al-Mg-Si合金基础上加入Cu和Mn发展起来的,Mg2Si仍然是该系列合金的主要强化相。6110A铝合金主要用于锻造车体零部件,某批次6110A合金棒材锻造时,锻件表层出现异物缺陷,缺陷位于锻件表面0.3mm处。本文对其进行宏观表面、低倍组织、高倍组织观察分析并查找缺陷的产生原因。

1 试验方案

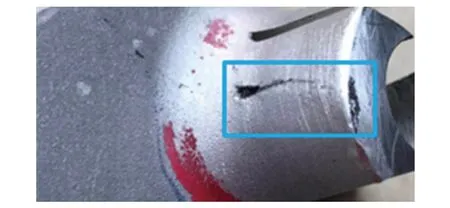

某批次6110A合金锻件表层异物缺陷如图1所示。试验方案如下:(1)缺陷样品与非缺陷样品成分对比;(2)体式显微镜确定缺陷形貌;(3)通过金相(OM)确定观察缺陷走向,加工流变线,分析缺陷产生机理;(4)通过SEM观测缺陷位置形貌、EDS确定异物成分[1]。

图1 缺陷示意图Fig.1 Defect diagram

2 试验结果

2.1 成分检测

经过对缺陷样品和非缺陷样品进行成分检测,结果如表1所示,两者无明显区别。

表1 缺陷样品与非缺陷样品成分检测结果(质量分数,%)

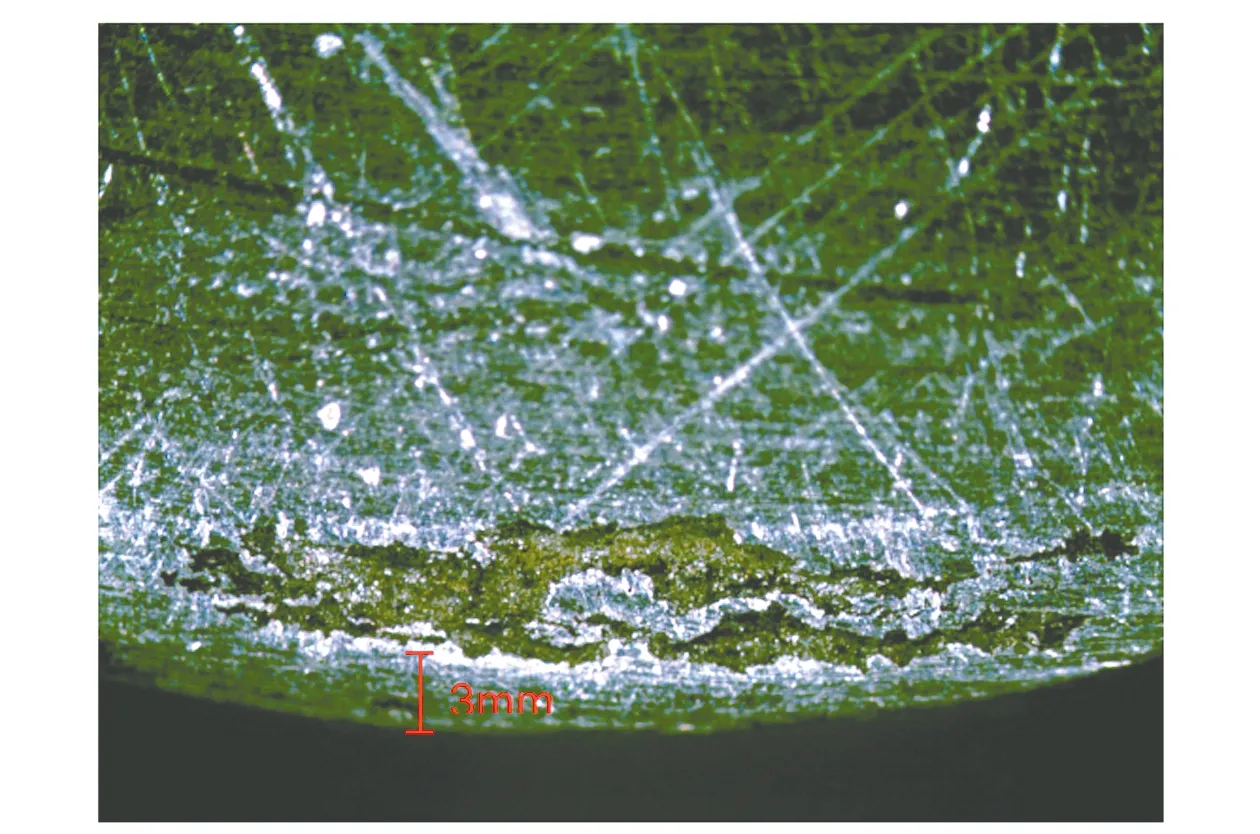

2.2 体式显微形貌

该缺陷位于锻件上表面和侧面,呈穿透状。上表面缺陷距离表层约0.3mm。对缺陷进行体式显微镜分析,发现缺陷处呈灰黑色凹陷状(图2)。

图2 缺陷位置体式显微形貌Fig.2 Microstructure of defect location

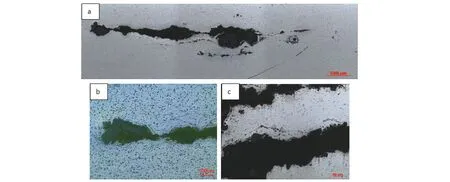

2.3 显微组织分析

对缺陷进行平行于上表面磨抛(图3(a)(b)),发现该缺陷呈灰黑色不规则形状,且加工流线有沿缺陷变形的痕迹。在黑色缺陷附近存在有大块的浅灰色具有金属光泽的物质(图3(c)),并且沿加工方向有破碎的痕迹。

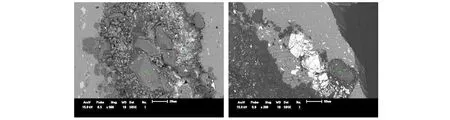

2.4 SEM/EDS分析

在SEM下观察缺陷及附近位置(图4),可见黑色缺陷形状不规则,与基本结合处界限明显。缺陷周围存在粗大、有金属光泽的灰白色化合物,部分化合物尺寸较大,且呈破碎状。对黑色物质经EDS分析,主要含C、O元素;对灰色块状物质经EDS分析,主要含有Mn、Cr及Ti等元素。

图3 缺陷位置显微组织图Fig.3 Micrograph of defect location

图4 缺陷位置SEM照片Fig.4 SEM of defect location

3 结果分析

灰黑色异物形状不规则,且加工流线有沿缺陷变形的痕迹,因此判断该缺陷产生于锻造前。对其进行EDS分析,发现含C、O元素,因此判断黑色物质为石墨或润滑油等异物混入基体。

在缺陷处的黑色异物附近伴随着大块的浅灰色具有金属光泽的物质,该物质符合粗大金属化合物聚集的特征,该相呈破碎状。经EDS分析,主要含有Mn、Cr及Ti等元素,该化合物是由添加的抑制再结晶和细化晶粒的元素所组成,但是由于多种原因导致在铸造过程中形成了粗大金属化合物。该化合物是难溶相,既硬又脆,无论是热处理或者变形加工均不能消除,只能在塑性加工变形过程中破碎,该物质因与基体硬度不同,在加工时变形程度不一致,且与基体结合较弱,加工时与基体间形成空洞或裂缝。在后续加工过程中,石墨、润滑油或其他脏污流入表层缝隙中,经过高温氧化后,在表层裂缝处呈灰黑色[2-3],而内层缝隙由于与表面不连通,因此没有异物流入。

本案例中,粗大金属化合物造成的缝隙由于异物的流入在表面显露,但内层依然有缝隙存在。生产中,即便粗大化合物没有显露在表面,但因破碎孔洞的存在,也会严重割裂基体,破坏组织连续性,严重恶化产品的使用性能。

粗大化合物聚集是必须避免的缺陷,它的形成原因主要包括:(1)添加的Mn、Cr、Ti等元素加入过多,导致配比不当,过剩的元素聚集形成化合物;(2)原材料质量不佳,粗大一次晶含量过高或熔炼过程未充分溶解,铸造后被保留下来;(3)铸造工艺不当,在化合物更易凝固的低温区停留时间过长,导致化合物聚集长大。

为了避免该缺陷的产生,可进行如下预防措施:(1)合理控制Mn、Cr、Ti组元含量或比例;(2)使用优质原材料,尤其中间合金;(3)提高熔炼温度,保证难熔组元的充分溶解;(4)在保证成型的前提下,尽量提高铸造温度和冷却速率,破坏粗大金属化合物的生长条件。

4 结论

(1)缺陷产生原因。该锻造缺陷是熔铸过程中的粗大化合物聚集,在变形量大时化合物破碎,呈空洞或裂缝存在,部分裂缝延伸至表面,在加工时石墨或其他脏污杂质流入缝隙,经高温氧化后,体现为黑色缺陷。

(2)粗大化合物产生原因。Mn、Cr、Ti等难溶元素加入过多;原材料粗大一次晶含量过高或未充分溶解;铸造工艺不当,低温长时停留,导致化合物聚集生长。