聚乙烯醇生产线醋酸系统设备的腐蚀分析与对策

2019-08-06涂海浪安徽皖维高新材料股份有限公司

文/涂海浪(安徽皖维高新材料股份有限公司)

聚乙烯醇的生产工艺之一是电石—乙炔法,在此种工艺中,接触醋酸的设备较多,单体醋酸乙烯的合成、合成反应液精制时第一精馏塔(TQ-201)、第二精馏塔(TQ-202)、第五精馏塔(TQ-205)系统都接触醋酸。生产醋酸的主流工艺是蒙山都铑系催化剂催化的甲醇羰基化法,该工艺中碘甲烷是必需的助催化剂。Celanese 公司又在其基础上通过在催化体系中添加高含量的碘化锂,进一步提高了产能并抑制了水煤气反应,减少了原料的损耗。碘甲烷和碘化锂在反应体系中的存在,使得生产的醋酸产品中有较高含量的碘化物。这些碘化物,尤其是碘离子,在后续的分离工艺中很难除净。近年来,随着国内生产醋酸主流工艺路线改变为甲醇羰基化法后,醋酸价格大幅度下降,一方面给下游行业带来价格优惠,另一方面却由于产品醋酸中含有微量的碘离子,造成下游用户的设备腐蚀[1]。

为解决设备腐蚀问题,本文着重探讨甲醇羰基化合成制醋酸对设备的腐蚀机理及应对措施。

一、设备腐蚀现象

近年来,公司的醋酸系统所属设备,如单体醋酸乙烯合成工序的醋酸蒸发器,反应液精馏工序的第一、第二、第五精馏塔以及附属再沸器,相继多次出现设备腐蚀泄漏,影响生产的连续稳定。

1.再沸器腐蚀

发生部位在精馏工序的第一精馏塔再沸器(ZF-201)、第五精馏塔再沸器(ZF-205),合成工序的醋酸蒸发器(ZF-101)。上述醋酸蒸发器及再沸器采用直接蒸汽加热,使原料醋酸由液态变成气态。腐蚀部位主要集中在列管与管板的焊缝处,此处有裂纹,管板表面和列管内有点状的凹坑。

2.塔腐蚀

发生部位在精馏工序的第一精馏塔(TQ-201)、第二精馏塔(TQ-202)、第五精馏塔(TQ-205)。精馏塔主要是提纯醋酸的设备,醋酸作为重组分分布在精馏塔的下部即提馏段。腐蚀部位主要集中在塔加料口以下塔板、支撑圈、降液盘等塔内件,塔筒体腐蚀情况不明显。光谱分析塔板的材质变化,不锈钢中的Cr、Ni 的含量明显下降。

3.相关管道腐蚀

发生部位主要集中在精馏工序的第一精馏塔、第二精馏塔、第五精馏塔的釜排管线上。以上设备及管道腐蚀,说明系统物料对不锈钢材质有全面腐蚀、电化学点腐蚀、应力腐蚀等。

二、设备腐蚀分析

通过查阅醋酸腐蚀的原理,对设备不同材质进行分析比较,对不同工序的物料进行分析,对现场设备腐蚀情况现象调查以及不同物料组份的挂片试验,对生产线上的醋酸系统设备的腐蚀状况和原因有了深刻的认识。

1.物料成分的分析

外购原料醋酸:通过统计2014年以来外购醋酸的分析报告,甲酸含量平均为0.018%,碘离子的含量3×10-6~6×10-6,氯离子含量接近 0。

系统回用醋酸:碘离子含量5×10-6~10×10-6,氯离子含量 1×10-6~2×10-6,甲酸含量接近 0。

醋酸系统设备管道中取样:TQ-201、TQ-202、TQ-205 塔釜物料成分中氯离子含量分别为1×10-6~2×10-6、1.5×10-6~2.5×10-6、1.5×10-6~2.8×10-6;碘离子含量分别为 3×10-6~ 8×10-6、4×10-6~ 9×10-6、5×10-6~ 10×10-6;甲酸含量接近 0。

以上分析数据充分说明醋酸系统运行的物料杂质比较复杂,含有在高温下加速不锈钢腐蚀的甲酸,以及对金属引起点腐蚀和应力腐蚀的卤素元素。

2.离子、甲酸的来源及消耗分析

合成蒸发器内的原料醋酸,约35%为外购醋酸(甲醇羰基合成制醋酸),65%为系统回用醋酸。外购醋酸中含有碘离子、甲酸。回用醋酸中含有氯离子、碘离子,但不含甲酸。其中甲酸仅在合成蒸发器内存在,合成反应液及精馏工序的第一、第二、第五精馏塔系统几乎不存在,原因应是甲酸与乙炔参与合成反应被消耗。

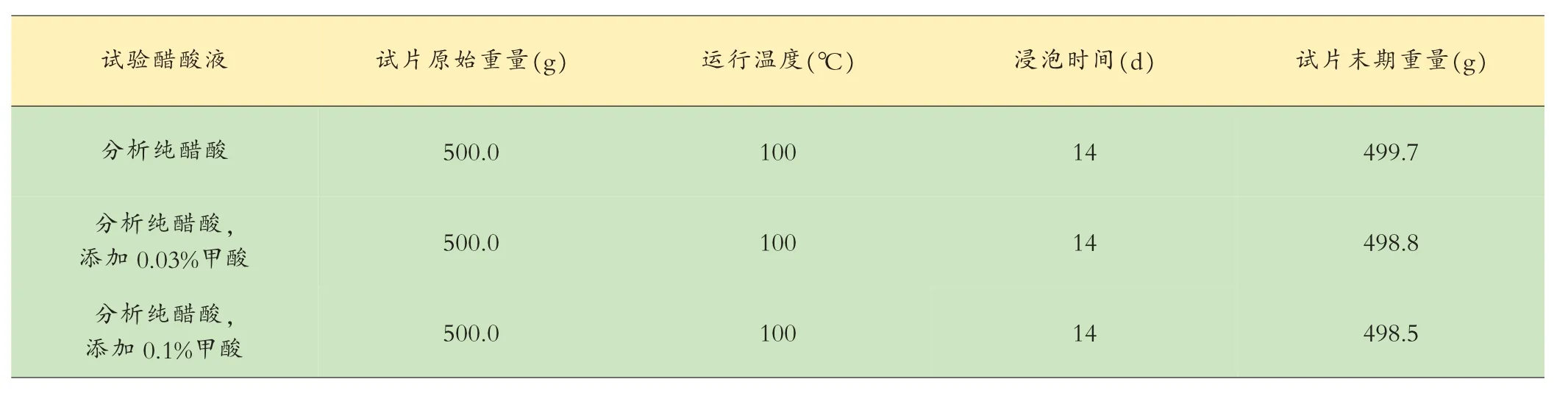

表1 添加甲酸的腐蚀情况

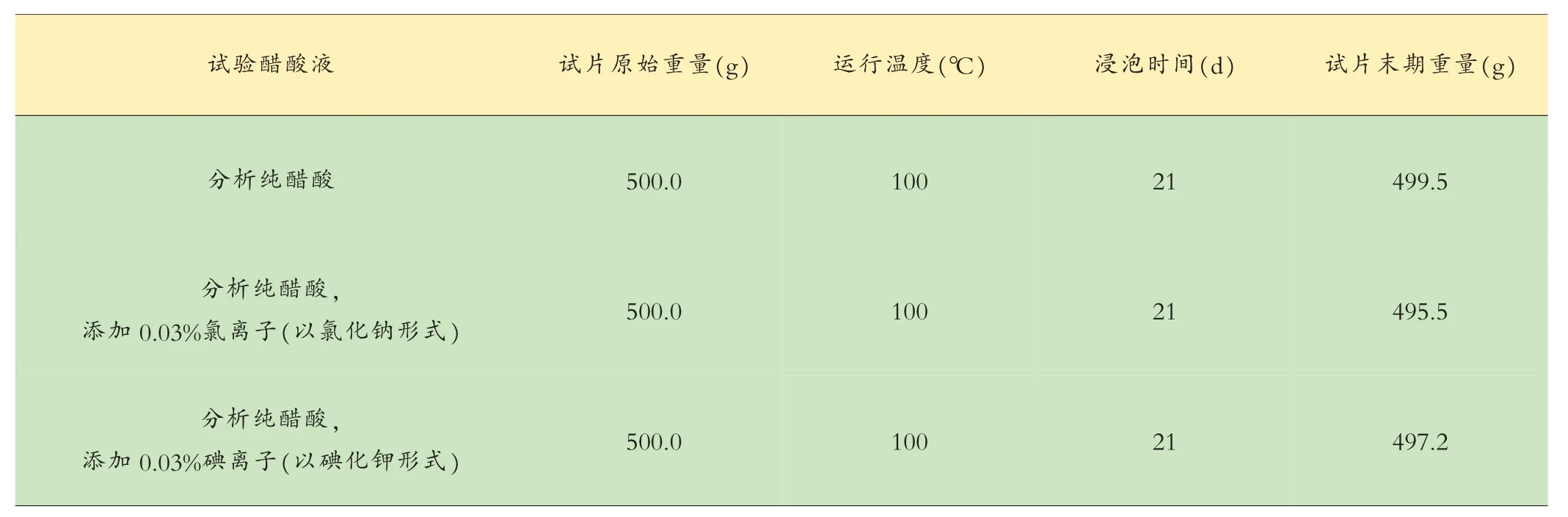

表2 添加卤素离子的腐蚀情况

PVA 生产线中原辅材料,含有卤素元素的有脱盐水和乙炔清净剂次氯酸钠溶液。脱盐水中含有氯离子低于0.2×10-6,几乎不含碘离子。乙炔清净后乙炔气体中几乎不含卤素元素。从分析数据看,系统中运行的物料卤素元素含量均较原料有显著上升。其中碘离子含量超过外购原料醋酸约1 倍,氯离子含量也明显超过脱盐水约10倍。

3.挂片试验

采用配制不同物料成分的醋酸溶液,加入316L 的不锈钢试片在不同的温度下进行对比试验,数据如表1、表2 所示。

表1 的结论是,甲酸对316L 试片有明显腐蚀,温度越高,腐蚀越严重。

表2 的结论是,添加卤素离子对316L 试片有明显腐蚀;添加相同浓度的卤素,含有氯离子的醋酸对不锈钢金属的腐蚀大于含有碘离子的醋酸对不锈钢金属的腐蚀。

4.腐蚀原因分析

通过对比分析,得出PVA 生产线上醋酸系统设备腐蚀的主要原因。一是含有卤素元素的醋酸对不锈钢金属发生全面腐蚀、电腐蚀和晶间腐蚀。因为卤素离子具有高的电子亲和力,且半径小,侵蚀性大,在一定的浓度下,对不锈钢的金属表面氧化层有破坏作用,对金属产生电腐蚀,同时加剧醋酸对金属的全面腐蚀。特别在焊接有残余应力的部位,会出现应力腐蚀破裂。二是醋酸中甲酸等杂质的影响。甲酸含有比醋酸更强的还原性,在醋酸中混有甲酸等杂质时,会使含钼不锈钢(316L)的腐蚀速率升高,在高温状态下尤其明显。三是醋酸蒸汽的冲刷对设备腐蚀的影响。醋酸蒸汽对含钼不锈钢、含钼铜不锈钢以及钛和钛合金等材料均有严重的腐蚀作用,尤其是醋酸蒸汽的冲刷,破坏了不锈钢金属的表面钝化层,由于机械磨耗与电化学的联合作用,致使钝化膜难以修复而不断受到侵蚀,腐蚀不断加剧[2],特别表现在再沸器设备的汽液交界处。

三、防腐蚀措施

1.减少醋酸中的杂质含量

控制醋酸中卤素元素及甲酸含量。加大对来料醋酸中杂质的检测,提高原料醋酸中杂质的质量要求,要求外购醋酸中甲酸≤0.01%,碘离子≤3×10-6。生产线上增加醋酸除碘装置,将外购醋酸进入银型离子交换树脂以去除90%的碘离子。

2.提高设备加工质量

再沸器焊缝部位的开裂与焊接工艺控制水平有较大的关系,焊缝热影响区域的残余应力会导致出现腐蚀开裂。为此,必须提高设备加工质量要求,设备加工需严格按照化工设备的制造工艺进行加工制作,尤其是再沸器的管板与换热管,需先胀管再焊接,并经过酸洗钝化处理。

3.选择性价比高的材料

对应不同醋酸的温度、浓度、以及杂质含量等影响分析,常用的材料有镍基合金C-276、钛、904L、S31254、317L、316Ti、316L 等,按照性能价格比较,在温度≤110℃的环境下,选用 316L、316Ti 或 317L,如 ZF-201、ZF-101;在温度≥110℃的环境下,选用Ti 及复合材料、S31254,如 ZF-202、ZF-205。

四、结语

通过对PVA 生产厂工艺及醋酸系统的设备腐蚀分析,我们发现导致设备腐蚀的主要因素是卤素离子,尤其是原料醋酸中的碘离子[3]。选用低碘离子含量的醋酸及通过工艺方法去除碘离子是解决设备腐蚀的有效途径。这一实践将给甲醇羰基化合成法制醋酸的下游行业提供借鉴。