FSSP制备铜合金改性层耐磨性分析

2019-07-31宋娓娓郭魂汪洪峰

宋娓娓,郭魂, 汪洪峰

(1.黄山学院机电工程学院,安徽黄山245041; 2.常州工学院航空与机械工程学院,江苏常州213032)

0 引言

铜合金材料应用广泛,如汽车的齿轮、轴承、刹车摩擦片、垫圈以及各种接头等,又如火车的制动器、飞机上的轴承保持器和起落架轴承、钟表上的小齿轮等[1-2]。这些铜合金零部件的一个共同特点就是长期处于磨损状态,会因磨损时间过长、零件磨损量过大而无法工作。为了提高铜合金表面的性能,一些学者尝试了化学镀膜、喷丸强化等化学或机械改性方式,但效果并不理想,特别是化学改性方式会造成污染,使用时受到很大限制[3-4]。搅拌摩擦表面加工(FSSP)是一种新的金属表层改性技术,可以较好地提高铜合金表层的耐磨性。该技术采用高速旋转的无针搅拌头在铜合金表层搅拌,使其成为半熔化状态,并施加一定压力将其变成晶粒细化的改性层,以此来提高铜合金表层的性能[5-7]。该技术是由英国焊接研究所的搅拌摩擦连接技术发展而来。本文采用FSSP对H62铜合金表层进行改性,分析不同工艺参数对改性铜合金表层耐磨性的影响规律,为实际工程应用提供相应的技术支持。

1 实验材料

实验采用尺寸为200 mm×200 mm×12 mm的H62铜合金板材,其化学成分(质量分数)见表1。实验前先用砂纸打磨其表面氧化膜及污垢。

表1 铜合金化学成分 %

2 实验设备及方法

(a)FSSP设备 (b)搅拌头图1 FSSP设备及其搅拌头

FSSP实验采用北京赛福斯特技术有限公司生产的型号为FSW-LM-A10搅拌摩擦连接设备(图1),其无针搅拌头轴肩直径为24 mm。改性过程中搅拌头逆时针旋转,倾斜角为5°。FSSP工艺参数如下:搅拌头转速分别为700、1 000 r/min和1 300 r/min;搅拌头前进速度为200 mm/min;搅拌头下压量固定为0.1 mm。按照不同工艺参数制备不同的铜合金改性表层,再利用线切割机将其切割成22 mm×10 mm×9 mm的试件。

将试样表面清洗干净、烘干,用电子天平称量其质量。用金相显微镜分析母材和各参数下获得试样的金相组织。摩擦磨损实验采用兰州中科凯华科技开发有限公司生产的高温HT-1000型摩擦磨损试验机。实验过程中,加载质量为800 g,磨损钢珠直径为3 mm,加载杆回转半径为2 mm,磨损转速为560 r/min,磨损时间为5 min。实验结束后,再次称量试样质量,并利用日立S-3400型扫描电镜观察磨痕形貌,用磨痕测量仪测量磨损量。

3 实验结果及分析

3.1 金相组织分析

图2是母材和不同工艺参数下获得的铜合金改性表层的金相组织。可以看出,由于母材是挤压轧制成型的,晶粒被明显拉长。图2(b)试样的晶粒比母材要小,细化明显,晶粒分布较为均匀。图2(c)试样的晶粒明显比图2(b)中晶粒小。图2(d)试样晶粒细化最好。这说明应用FSSP对铜合金表层改性过程中,当搅拌头前进速度和下压量一定时,随着搅拌头转速增加,改性层晶粒细化程度更好,晶粒分布更均匀。选择合适的FSSP工艺参数能够使铜合金表层晶粒均匀且细化,提高铜合金表层性能。

3.2 铜合金改性表层摩擦系数分析

图3为母材和不同工艺参数下获得的铜合金改性表层的摩擦系数曲线。由图3可见,在搅拌头前进速度和搅拌头下压量一定时,经FSSP改性的铜合金表层的摩擦系数随着搅拌头转速的增加而变小,改性表层的耐磨性更好。这与铜合金改性表层金相分析结果相一致,是铜合金改性表层晶粒细化、硬度提高的结果。

图2 母材和不同工艺参数下获得的铜合金改性表层的金相组织

图3 母材和不同工艺参数下获得的铜合金改性表层的摩擦系数

3.3 铜合金改性表层磨损量分析

利用磨痕测量仪对样件的磨痕宽度、磨痕深度、磨痕体积进行测量,通过0°、90°、180°的测量取平均值,最终数据见表2。由于测量过程中磨损铜屑黏着在表面上没有脱落,测量结果可能存在误差。

表2 母材和铜合金改性表层单位面积磨损量

由表 2可以看出,经FSSP改性过的铜合金表层单位面积磨掉的体积要比母材少很多,且搅拌头转速为1 300 r/min、搅拌头前进速度为200 mm/min、搅拌头下压量为0.1 mm时获得的改性表层磨损量最少。这说明FSSP能够提高铜合金表层耐磨性,这与前面的摩擦系数和金相组织分析基本保持一致。

3.4 铜合金表层磨损形貌分析

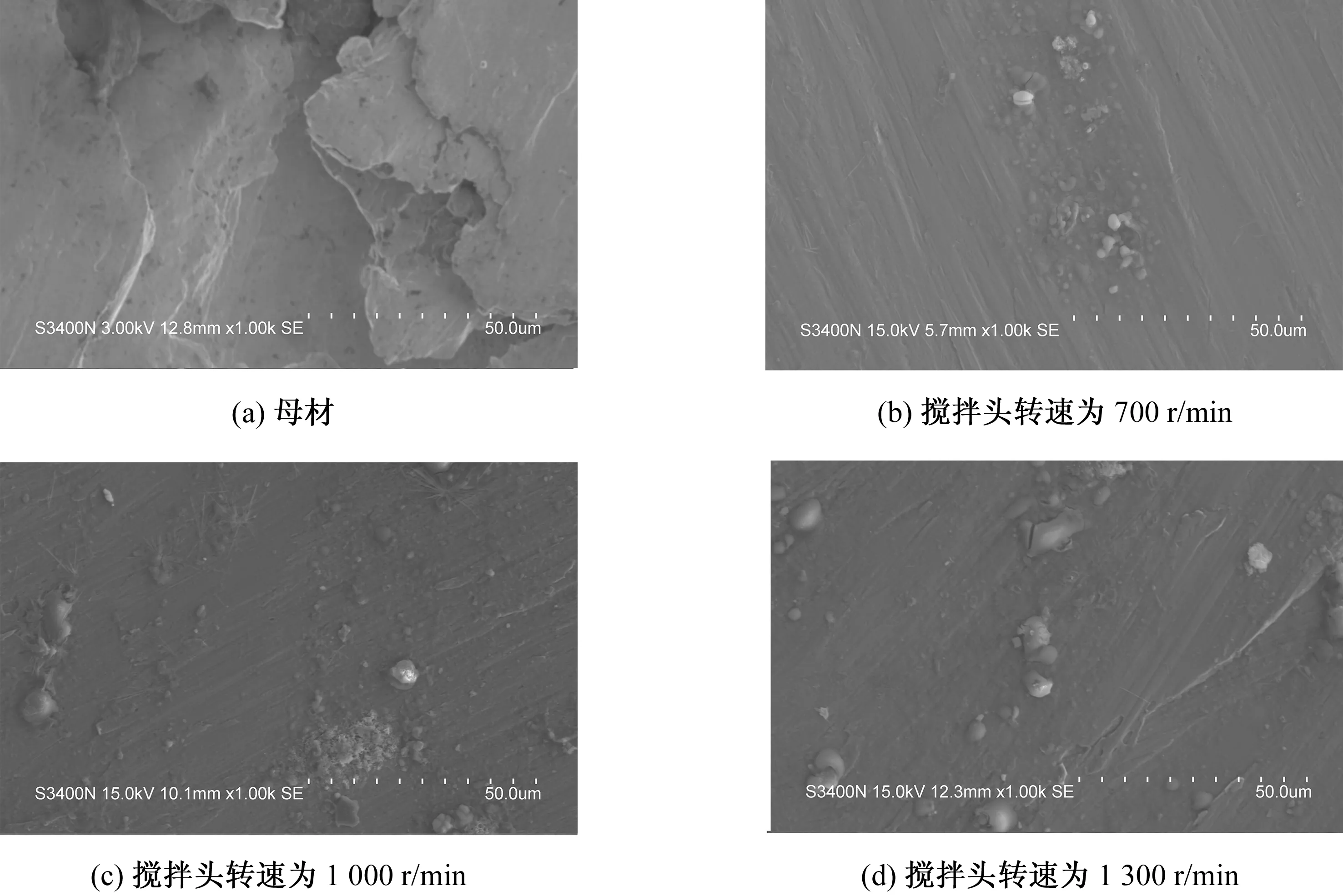

图4为母材和不同工艺参数下获得的铜合金改性表层磨损形貌SEM(扫描电镜)照片。从图4(b)可以看出铜合金改性表面有很深的犁沟出现,并带有少量的黏着磨损。图4(c)中铜合金改性表面未出现犁沟,但有少量的黏着和磨粒磨损。图4(d)中铜合金改性表层出现的犁沟较窄,表面相对平整,带有少量的黏着磨损。图4(a)中母材磨损后表面存在较宽的犁沟,有大的磨损颗粒脱落并黏着在表面上,磨痕较深,出现较大的片状层。从图4可以看出,当搅拌头转速为1 300 r/min,搅拌头前进速度为200 mm/min,搅拌头下压量为0.1 mm时获得的改性表层耐磨性最好。

图4 母材和不同工艺参数下获得的改性表层的SEM照片

4 结论

1)采用FSSP对铜合金表层改性能够获得明显细化的表层晶粒,且晶粒分布较为均匀;当搅拌头前进速度和下压量一定时,改性表层晶粒随着搅拌头转速的增加而细化得更好。

2)采用FSSP对铜合金表层改性,并对改性表层进行摩擦磨损实验,结果显示当搅拌头转速为1 300 r/min、搅拌头前进速度为200 mm/min、搅拌头下压量为0.1 mm时获得的改性表层摩擦系数最小。

3)经FSSP改性的铜合金表层磨损形貌较好,磨损主要形式是犁沟型磨损,同时伴随少量的黏着磨损。