日本无烟柴烧窑落灰釉提升技法研究

2019-07-30白雅力克

白雅力克

(景德镇陶瓷大学,江西 景德镇 333403)

0 引 言

日本无烟柴烧窑是当代日本陶艺家设计出的一种专用于陶瓷烧制的柴窑。该种柴窑的特点是烟囱高,吸力大,出烟少,结构简单,占地面积小,搭建材料与工序相对简单方便。这种柴窑费效比低、生产效率高,因此在中国也受到关注。

1 装窑技法

得到一件成功烧制的落灰釉陶瓷作品不易,其中涉及的因素较多,包括坯体的化学成分、制作工艺、造型、摆放位置、窑炉结构、燃料种类和烧制气氛等,每个部分不可或缺,环环相扣。其中,装窑技法和烧制技法是获得落灰釉的关键所在。

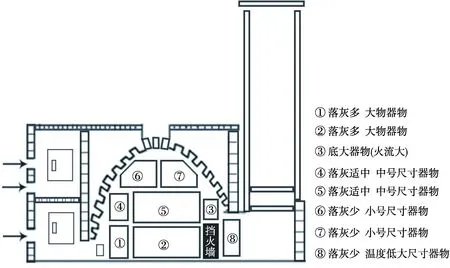

日本无烟柴烧窑装窑顺序一般情况下是由远及近、由内到外、由低到高。在这种装窑顺序框架下根据作品造型、尺寸、粘土种类、器型是否带盖子,以及是否要火痕、落灰等特殊效果等,适当调整产品的装窑位置。例如,肌理效果厚重的器物应该在离投柴口接近的前端位置摆放,落灰少的效果器物应该摆放在最上方的后端比较合适,大尺寸器物适合在挡火墙后面,细高器物适合摆放在窑内后端接近烟囱的位置。因此,每次装窑要根据产品特性和烧制需求做出相应的位置调整。经过多次实验研究,日本无烟柴烧窑落灰由多到少的排列顺序,可按图1中的1 号至8 号位置排序。不同窑位的落灰多少与该位置的窑温高低呈正比。

每种窑炉都有自己的缺陷。日本无烟柴烧窑在结构方面的不足之处是窑室和烟囱交界处的出烟口设计的尺寸较宽大,火焰容易被抽走,以至于保温性差而且火焰循环路径短。为了弥补以上缺点,笔者进行了两个改良设计方案的实验:方案一,在距离出烟口约15 cm 的位置设置了一道挡火墙,该挡火墙高度约50 cm,宽度约15 cm;方案二,在下燃烧室设置了2 道台阶,台阶中留有若干个进风口;该台阶在功能上,能避免上燃烧室落下的积碳堵住通风道,导致下燃烧室内缺氧而燃烧不充足从而影响升温的弊端。经过改良设计,下燃烧室台阶中的通风道可以正常输送氧气,有助于窑内快速升温。

图1 日本无烟柴烧窑落灰由多到少的窑位排序图Fig.1 The arrangement of kiln loading with a decreasing amount of wood ash in Japanese smokeless wood-fired kiln

笔者在多次烧制实验中,总结出装窑技法的五个规律,能够据此获得相应的艺术效果:

(1)窑室接近投柴口的位置火焰较大,因此容易产生火焰痕迹与落灰多、器物表面产生厚层落灰肌理和浓重的釉色效果,经常发生混合气氛。

(2)窑室底层位置温度较高,火焰路径大,因此落灰相对多,易产生高还原焰气氛。

(3)窑室上层位置温度较低,落灰偏少、肌理变化不大、釉面干净,易产生弱还原焰气氛。

(4)挡火墙上方火焰流动好,容易产生流动火痕和适中的落灰釉,产品有明显的还原焰气氛。

(5)挡火墙后方位置属于火焰末段,而且烟囱附近吸力大,温度相对低,产品落灰效果弱,常发生混合气氛。

2 烧制技法

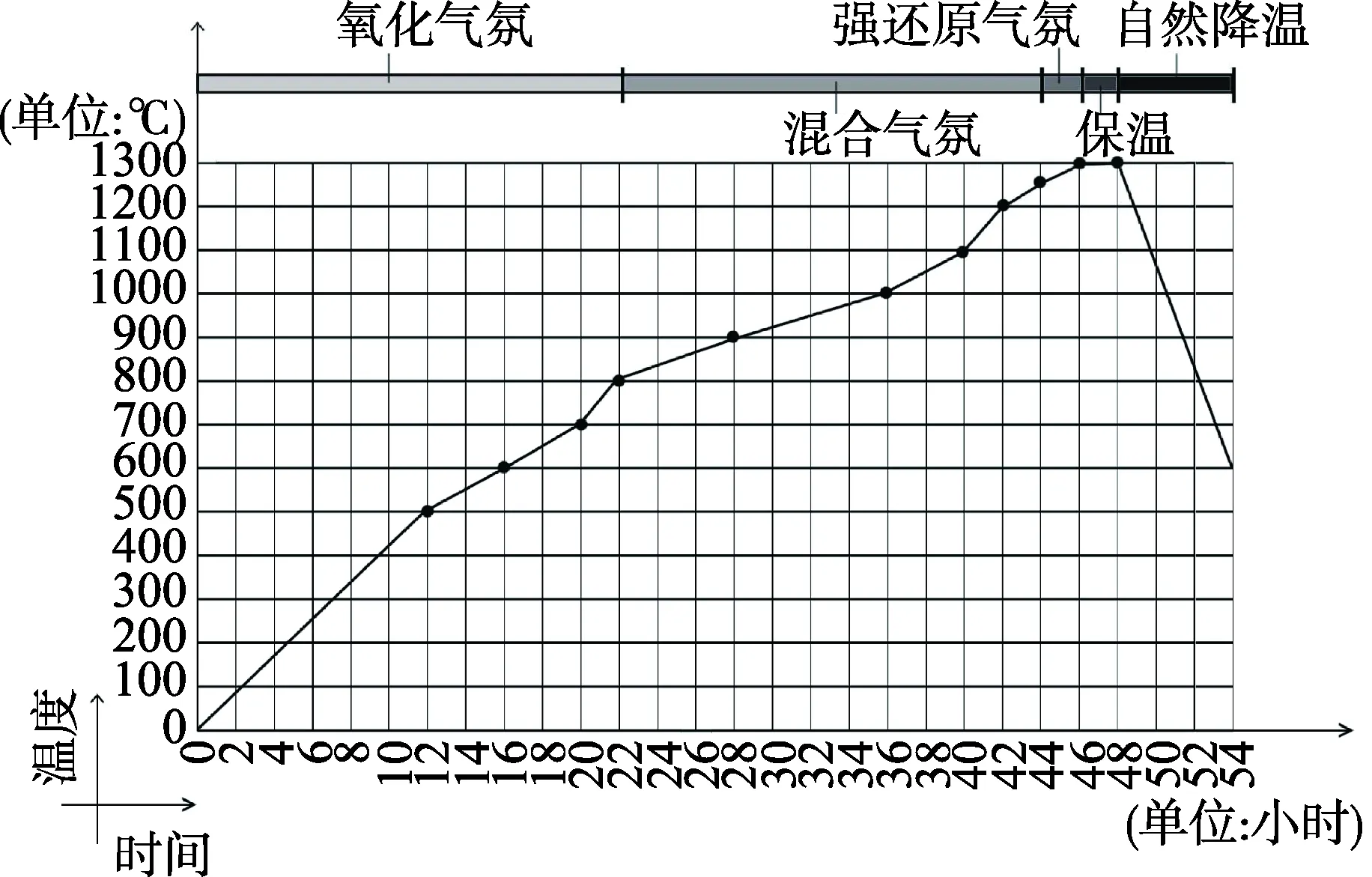

一般情况下,日本无烟柴烧窑烧制时间约为36 h,但是为了得到更好的落灰釉效果,笔者建议时间可延长至40-48 h。其中包括预热与烘烤阶段、初步升温阶段、慢速升温阶段、快速升温与高温烧制阶段、恒温烧制阶段、降温还原烧制阶段。

2.1 预热与烘烤阶段

装窑工作全部结束后,用耐火泥封堵窑门,开始在下燃烧室点火,用5-6 h 缓慢升温至150 ℃进行预热。在150-300 ℃烘烤阶段,蒸发窑内水份,用时约4-5 h。这时可选择有结疤或难以劈开的大木块作为燃料。为了落灰均匀,需要把烟囱挡风闸板适当闭合,以减弱抽力。

2.2 初步升温阶段

该阶段自300 ℃升温至800 ℃,以氧化气氛烧制。这个阶段坯体中的水份被蒸发出来,二氧化硅发生反应,素坯转化为素烧坯,这时陶艺作品坯体更加紧密,草木灰飘落在作品表面①[日]日下部正,[美]马克·兰赛特.日本柴烧窑烧成揭秘[M].王霞译.上海:上海科学技术出版社,2011:226.。该阶段采用大木柴为燃料,使火焰逐渐旺盛起来,升温用时约5-6 h。

2.3 慢速升温阶段

该阶段在800-1200 ℃之间缓慢持续升温,窑内充满混合气氛。慢速升温阶段时间约12-15 h。

应注意,在这一阶段,下燃烧室投柴改为上燃烧室投柴,并要封堵下燃烧室投柴口。这个阶段窑内温度上、下、前、后位置有明显的温差。调整温差的方法有三种:第一,将烟囱挡风闸板完全打开,侧面通风口砖适当半开,侧面进气减少烟囱抽力,这样有助于温度长时间保持稳定缓慢上升的状态,窑内上下温差会逐渐接近;第二,燃烧室的通风口砖适当打开一半,以便积碳充分燃烧;第三,投柴方法上使用十字形交叉投柴,投柴速度要快,保证燃烧室各位置投柴均匀,待燃料充分燃烧殆尽,出现灰白色木灰时再次投柴,这样不会因积碳过多而堵住通风口,也有助于窑内缓慢升温。

美国著名陶艺家和窑炉技术专家佛瑞德·奥尔森在柴烧中非常重视投柴技法。在他的著作《窑之书》中提出:“投的木柴太多,通风不良而窑会窒息,窑炉温度不会升高”,②REPERICK F,OLSEN L.The Kiln Book [M].Philadelphia:University of Pennsylvania Press,2011:94.因此建议一次投柴量不能过多。

这个阶段窑内温度逐渐由低到高,粘土开始玻化,釉料和灰烬开始融化。因此,必须不断观察火口内部的测温锥变化,查看它是否出现点头或者融化迹象,以此来判断窑内上下前后温差,及时调整投柴方式。

提高落灰釉厚度的一个办法是烧制中不能搅动木柴,要让它自然缓慢燃烧殆尽时再次投柴。这个烧制技法的特点是窑内温度很难快速升温,温度上升和下降之间来回循环,因此大多数人很难忍受这种烧制技法,采取投柴量变大、搅动柴火迅速升温。在笔者看来,这种加大投柴和搅动木柴的技法虽然得到了快速升温,但是影响了落灰的均匀度和厚度。实践证明,如果窑内的温度长时间在某一数值上下小幅波动,就表明这时已达到窑内升温的条件。波浪式上下浮动升温烧制技术就是取法自此。这一烧制技法可以解决窑内各位置之间出现温差的问题,并且提高落灰厚度。

2.4 快速升温与高温烧制阶段

这一阶段,温度从1200 ℃上升至1300 ℃,时间约3-4 h,以强还原焰气氛烧制。

烟囱挡风闸板关闭三分之一,侧面通风口砖半开抽力减少。将上燃烧室投柴口和窑室两侧看火口之外的所有口封堵,窑内开始稳定升温。投柴量要大,速度要快,在燃料充分燃烧后再次投柴。这阶段必须选用干净优质木材作为燃料。这是因为,坯体内各种金属氧化物起化学反应需要干净稳定的高温环境,同时高温环境也有助于还原焰气氛的保持。另外,投柴速度和关闭投柴口门盖的速度都要快,以减少氧气进入窑内时间。同时,应当密切关注不同测温锥的点头和倒塌变化。

在这个阶段,可适当用铁钩拿出照子观察其落灰变化。温度和落灰达到理想的效果时,封堵所有看火口、燃烧室进气口,同时烟囱挡风闸板仅需留出10 cm 左右的缝隙。

2.5 恒温烧制阶段

这一阶段的要求是在1300 ℃保温2 h。窑室两侧所有看火口封堵后,计算好投柴量和间隔时间。每次投柴速度和关闭门盖速度要快,这样有助于一直保持恒温和还原焰气氛。烟囱侧面通风口砖全打开。烟囱挡风闸板半开,以减少抽力。

2.6 降温还原烧制阶段

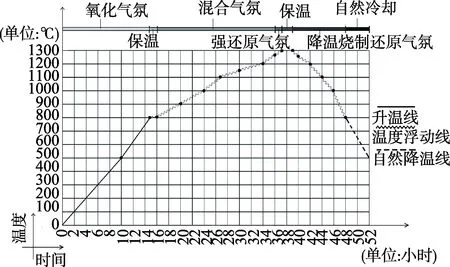

日本无烟柴烧窑常用烧制技法与上述五个步骤相同(见图2)。但是,经笔者多次实验,发现恒温烧制结束后可以使用二次降温烧制技法来提高落灰釉和保持还原焰气氛。恒温烧制结束后不能马上停火,其原因是1300 ℃降至800 ℃的过程中,窑内因停火而迅速降温形成氧化气氛,Fe2O3先转化为FeO,继而转化为Fe2O3,破坏还原气氛,影响器物的艺术效果。因此为了避免器物因二次氧化妨碍器物艺术效果的呈现,同时为了得到更好的落灰釉效果,笔者建议恒温烧制结束后封堵所有看火口和投柴口,只打开窑室前方小投柴口,并且陆续投小柴。这一阶段可被视为降温还原烧制阶段,时间约8-10 h 为宜(见图3)。降温还原焰烧制的具体过程,可采用以下5 个步骤:

(1)封堵上燃烧室投柴口和进气口,改为打开窑室前方侧面小投柴口投小柴。

(2)侧面投柴口需要投放细小木柴。其目的是有助于在保证燃料持续燃烧的同时,不会出现过高的升温条件,保持窑内温度以10 ℃以内的较小幅度波动,逐步缓慢降温。

(3)调整烟囱挡风闸板,使其保留约2 cm 缝隙。每次投小柴时,如观察到缝隙里冒火焰,则表明降温烧制过程正常,不会因迅速冷却而导致器物二次氧化。待烟囱缝隙里观察不到火焰时,再次投少许木柴。每次投柴时,投柴动作和投柴口砖封堵动作一定要快速,避免氧气进入过多,影响还原焰烧制气氛。

(4)每次投拆量和速度的确定,除了观察烟囱的烟火以外,可根据热电偶温度数据变化来计算。一般情况下,直径1-2 cm、长度1 m 以内的小柴,每次投柴时由7 根木条逐渐减少到3 根,约3min投柴一次。

(5)热电偶温度显示800 ℃时,迅速投柴7 至8 根木条,并且马上用耐火泥封堵投柴口,拼合2 cm 缝隙的烟囱挡风闸板。至此,整个烧制工作结束。

降温还原焰烧制另有一种方法,即在恒温烧制结束后,待窑温下降至约1220 ℃时,上燃烧室中投入大块木柴,并封住烟囱挡风闸板、关闭投柴口窑门。等到窑内自然降温至 1180 ℃至1200 ℃时,打开烟囱挡风闸板,再次重复投入大块木柴和封住烟囱挡风闸板、关闭投柴口窑门的步骤。等待窑内自然降温直至开窑。这种降温还原烧制技术的优点是省时省力,但不足之处是稳定性和成功率相对较低。

图2 日本无烟柴烧窑常用烧制曲线图Fig.2 The commonly-used firing curve of Japanese smokeless wood-fired kiln

图3 日本无烟柴烧窑降温还原焰烧制曲线图Fig.3 The firing curve of lower temperature reduction firing for Japanese smokeless wood-fired kiln

在以往的还原焰气氛柴烧过程中,人们常常为了快速提高温度,以铁棍搅动燃烧中的木柴和积碳,使木柴充分燃烧。这种方法虽然能够快速提升温度,但是不利于形成稳定的还原气氛。其原因是,缓慢升温的时间可以均衡窑内不同位置的温差,长时间的升温或者长时间保持恒温烧制可以稳定均匀提升窑内温度。美国陶艺家、火车窑发明人约翰·内里在柴烧中曾对笔者提出:“反对搅动燃烧中的木柴和积碳,强调窑温上下浮动中缓慢升温,这种烧制技术有助于落灰厚度的增加与还原气氛的提升。”另外,笔者认为不搅动积碳,可以避免杂质落在器表,减少窑内进入氧气的机会,有助于保持还原焰气氛。

3 结 论

落灰釉提升技法具有难度大、偶然性强等特点。针对这些特点,人们如果采取科学性技法参与柴烧中,那么烧制中会使落灰釉变得更加厚重并保持它的稳定性。落灰釉提升技法实验研究中,除了文章中重点提出的两个改进方案以外,还可以配合运用其它烧制技法。例如,采取十字形交叉投柴,控制投柴量、投柴时间、投柴均匀度,调整燃烧室通风口砖的开合方向,以及及时观察火、烟、照子、测温锥和积碳等。除此之外,烟囱侧面通风口砖和挡风闸板开闭的操作、缝隙大小的调整等工作也很重要。在日本无烟柴烧窑落灰釉提升技法中,窑内温差也会对落灰釉产生一定影响。因此,今后还需进一步深入研究对它的精细控制问题。