浅谈上海证券交易所双核心筒钢板剪力墙施工技术

2019-07-25吴晔

吴 晔

(上海建工四建集团有限公司,上海 201100)

1 双核心筒钢板剪力墙概述

上交所塔楼双核心筒地上总高度约200 m,地下5层,地上32层。每个核心筒为45 m×12.7 m的方形结构,两核心筒间距离为24.3 m。在核心筒墙体内暗埋劲性钢柱和剪力钢板形成钢板剪力墙;劲性钢柱与剪力钢板的钢板厚度及数量沿竖向高度逐渐减小,但在桁架层和廊桥连接楼层数量有局部增加。

双核心筒内钢结构主要包括型钢柱和剪力钢板,型钢柱均为H型、L型截面,截面有H450 mm×300 mm×40 mm×40 mm、L875 mm×350 mm×50 mm×50 mm等。普通钢板厚度为10 mm、20 mm。劲性钢柱由焊接H型钢或者焊接H型钢组合截面组成,其最大截面面积为1 505 cm2,每延米净重达到1.18 t,构件最重约13.4 t。

2 双核心筒钢板剪力墙特点及施工难点

(1) 交所双核心筒内部均设置劲性柱、剪力钢板,薄壁型剪力钢板吊装变形及精度控制难。核心筒剪力钢板截面积大,大部分钢板厚度10 mm,吊运及安装过程中容易发生变形。

(2) 上交所双核心筒模板体系采用钢大模,水平螺杆遇劲性结构处劲性结构位置,劲性柱、剪力钢板需开洞,为保证劲性结构整体承载力要求,劲性结构螺杆洞位置开洞尺寸为40 mm,故劲性结构安装精度要求高,误差需控制在10 mm。

(3) 上交所双核心筒板墙厚度在400~500 mm区域,由于劲性结构居中布置,遇劲性柱、劲性钢梁或剪力钢板位置,两侧间隙小,混凝土浇捣及流淌困难。

(4) 上交所双核心筒操作平台体系采用液压爬模,液压爬模体系的使用,造成核心筒板墙先施工,筒内水平结构后补,对后续施工进度影响大。

3 双核心筒钢板剪力墙施工技术

3.1 劲性结构施工技术

3.1.1 劲性结构分段加工

上交所双核心筒劲性结构以劲性钢柱为主,局部设有剪力钢板,且剪力钢板在楼层标高位置处设有钢板底座型钢梁。因此,劲性结构的水平分段原则采用柱板组合件的方式;即对于两柱间距离较小且连同钢板的整体重量小于吊装重量时,两柱及其柱间剪力钢板整体加工安装 (组合L型剪力钢板);部分钢板跨度稍大时,则将钢板竖向切分为两段,分别与两侧劲性柱整体加工安装 (一字型剪力钢板)。

劲性钢结构竖向分段按照施工流程的工况要求实施,劲性柱以及柱板组合件均采取两层一节的分段方式。

3.1.2 劲性钢结构的测量控制

上交所核心筒劲性钢柱垂直度控制分四步进行:初拧时初校;终拧前复校;焊接过程中跟踪监测;焊接后的最终结果测量。初拧前可先用长水平尺粗略控制垂直度,待形成框架后进行精确校正,焊接时应进行复测,并与终拧时的测量成果相比较,以此作为下一步施工的依据。

剪力钢板组合件安装的精度主要靠劲性柱间相对位置的精确度来控制。钢板安装前,用水平尺测量钢板上边缘的平整度,以判断钢板对接前是否需要较大程度的校正。

3.1.3 劲性钢结构的吊装技术

上交所核心筒劲性柱构件采取平躺4点吊卸车的方式,钢丝绳采用4根φ23 mm钢丝绳和5 t高强度卸甲。

根据截面类型的不同,I型钢柱采用2点吊装,L型采用3点吊装,两类剪力钢板组合构件则采用4点吊装,钢丝绳使用Φ23 mm钢丝绳;吊装起板时,单机一端起板和吊装,缓慢回直。吊装过程中,750 t.m塔吊以20 m吊装半径进行构件的起吊和安装 (起重量Q=26.8 t),500 t.m塔吊以30 m吊装半径进行起到 (起重量Q=13.6 t),并以<20 m吊装半径进行构件安装 (起重量Q=23.9 t)。

劲性由塔吊吊运至安装位置上方,缓慢下落与下层劲性钢柱对接,对齐安装定位线,并用高强螺栓固定连接板,随后进行焊接连接,完成安装过程。

对于一字型剪力钢板组合构件,竖向分段一侧钢板处采用支撑构件临时固定,以减小在吊运过程中钢板的变形;构件吊装到位后,钢板水平和竖向接缝采用间断焊接的方式进行焊接,以减小焊接应力引起的钢板变形。

测量定位采用土建布设在核心筒内的基准点放出定位轴线,校正测量时利用全站仪在土建施工平台上实时观测。劲性钢柱的偏差使用千斤顶进行校正,校正时千斤顶放置在临时反力键上,并对准施顶位置 (预先焊接校正耳板以方便校正) 进行校正。

3.1.4 劲性结构的焊接工艺

根据现场焊接特点,并结合工程实际,拟采用CO2药心焊丝气体保护焊和焊条手工电弧焊相结合的焊接方法。

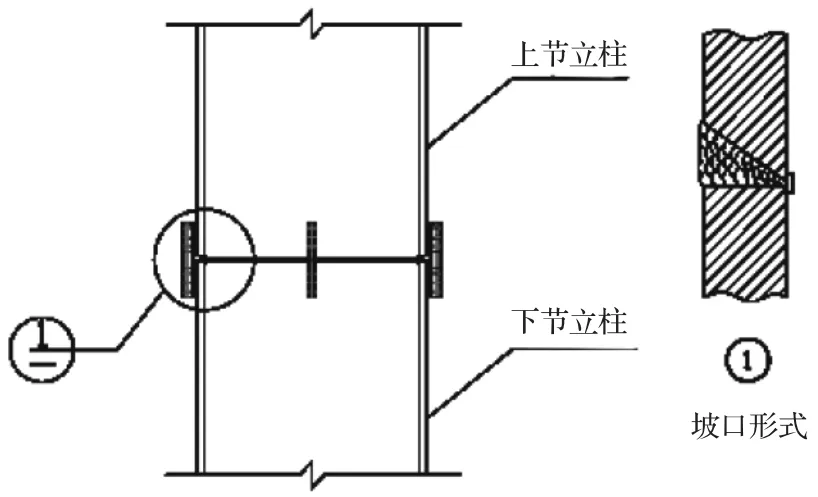

上交所双核心筒劲性结构根据焊接的可操作性、焊工的视线,应以单面开坡口形式为主。现场接头采用单面单边V型,反面设置衬板,根部间隙6~8 mm,坡口角度35°,详情见图1。

图1 焊接坡口示意图

在核心筒劲性结构施工过程中,焊接变形控制的关键是剪力墙钢板组合件对接焊产生的焊接应力引起的钢板变形,致使平面尺寸超过设计值;立柱接头焊接收缩引起的竖直方向的结构变形。本工程采用焊接变形控制措施为。

(1) 焊接方法优选。采用CO2气体保护焊,由于其能量密度相对较高,焊接变形也相应小一些。

(2) 余量控制。焊缝收缩 (主要为横向收缩) 对构件的变形影响较大,而收缩量主要与焊接线能量关系密切。为此,在焊接工艺评定时进行现场模拟接头试验,通过分析相关焊缝收缩量的数据,为实际接头进行焊接收缩预控。

(3) 通过信息化施工手段,优化焊接顺序,控制结构变形。在整个焊接过程中,随时用测量仪器进行变形监控。当某个点处偏差可能超控时,调控焊接顺序,及时加以纠偏。

3.2 钢筋施工技术

核心筒板墙、暗柱竖向主筋以及梁内主筋直径超过25 mm的采用直螺纹接头形式,保证锚固长度前提下,后期补缺施工的水平结构梁位置在核心筒剪力墙独立冲高时预埋的钢筋接驳器保证后续水平结构施工时钢筋的可靠性连接。

劲性柱、剪力钢板以及型钢梁的钢筋施工,需在劲性结构上开洞。在深化设计时,除了要考虑板墙水平拉钩的布置外,还需要统筹考虑对拉螺栓的布置。在约束边缘区域内,拉钩间距为@150 mm,非约束边缘区域内的拉钩间距为@300 mm。在模板体系中,本工程使用M16对拉螺栓,离地300 mm,竖向间距@450 mm,水平间距600 mm,可以尽量利用原有箍筋孔,减少对钢板开孔带来的刚度损失。为避免箍筋孔与螺杆孔的混淆,深化设计时,将螺杆孔设计略大于箍筋孔,以方便现场工人操作。

3.3 模板施工技术

本工程核心筒竖向结构独立拔高操作平台采用液压爬模体系,上交所核心筒标准层层高为5 m,局部楼层达到6 m、10 m及12 m,模板采用钢大模与塑料模板组合体系。

钢大模高度5 m,底部设置22a#定位槽钢,面板采用5 mm钢板,边框采用10×80钢板,竖楞采用6.5#轻型槽钢,横围檩采用双拼6.5#轻型槽钢,对拉螺杆采用M16,底部二道M16螺杆离地300 mm,其余竖向间距450 mm,水平向@600,钢大模单元宽度按照板墙及门洞位置进行排列。

由于本工程非标准层高大多数>5 m,最高一次浇筑混凝土高度为6.2 m,因此在钢大模板高度取5 m的基础上,需要再拼接至少1.2 m高的塑料模板。在施工前,塑料模板下口同钢大模利用螺栓连接固定,并采用Φ16 mm对拉螺杆进行对拉固定。

3.4 混凝土浇捣施工技术

核心筒竖向结构混凝土的强度随楼层上升逐渐减小。核心筒混凝土采用固定泵接泵管布料,每个核心筒布置2台固定泵浇筑,浇筑面上设三台振动机。泵管布置于核心筒内楼梯间部位,泵管通过专用连接件与剪力墙固定连接。泵管随着钢平台的提升而接长,同时,每隔一定高度设置活动可拆卸的活动喉管,用于施工楼层混凝土及钢管柱混凝土时接楼层水平管。

混凝土浇捣遇剪力钢板及钢梁处,开设流淌孔,保证混凝土向钢板另一侧流淌,混凝土的坍落度需严格控制,保证混凝土流淌性,使钢板两侧浇捣密实,确保不会因为混凝土一侧浇捣过高而产生的爆模等现象。

3.5 双核心筒后补结构施工

本工程由于采用液压爬模体系,核心筒板墙先行施工,筒内水平结构 (除楼梯区域) 后补。水平结构施工时,板位置采用植筋,保证水平结构的受力,梁位置施工时凿除剪力墙表面预留的接驳器,与水平结构梁钢筋连接。

4 结语

钢板剪力墙结构是超高层建筑普遍使用的结构,钢板剪力墙劲性结构的变形及垂直度控制是确保后道工序施工的前提。钢板剪力墙结构施工要求事先对各种可能出现的情况进行分析、深化,兼顾施工工艺的可操作性、可检查性和经济性,选定一种工艺为主、数种工艺为辅的施工方案,并在施工过程中予以全过程监控,保证工程顺利进行。