钛硅复合氧化物介孔材料在光催化降解罗丹明B中的应用

2019-07-16郭秋双李晓云孙彦民于海斌

周 鹏 ,郭秋双 ,李晓云 ,孙彦民 ,苗 静 ,于海斌

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

20世纪70年代以来,TiO2作为一种性能独特的新型催化材料备受关注:作为催化剂载体,TiO2与活性组分间具有强相互作用,可改变催化剂的吸附及催化性能;作为催化剂,TiO2基于其自身结构特征又具有较好的光催化性能。但是由于TiO2表面的孔很少,其比表面积较其他常用金属氧化物载体 (如Al2O3和SiO2)低,使得TiO2能够负载的单层分散活性组分的量非常少;同时由于TiO2不易成型,在工业上不适合直接作为载体使用。SiO2是一种典型的无序介孔材料,由于它具有较大的比表面积、均匀的孔尺寸和比较高的机械强度,常常作为载体使用,在催化、分离和吸附等方面有重要的应用。在SiO2表面均匀分散一层TiO2可以有效改善活性组分与载体之间的相互作用,并且提高活性组分的分散能力。TiO2可以与SiO2以物理方式混合在一起,形成两种氧化物的混合物,也可以通过Ti—O—Si键的方式进行结合,形成复合氧化物。TiO2-SiO2复合氧化物既具有SiO2的热稳定性和机械稳定性,又具有TiO2的催化性能,是一种具有广阔应用前景的新型催化材料,在作为催化剂和催化剂载体方面有较大的研究意义[1-3]。

钛硅复合氧化物由于制备方法及工艺条件的不同而在性能方面表现出极大的差异,这种差异给复合氧化物催化材料的应用带来光明的前景。钛硅复合氧化物按照孔的大小被分为两类:微孔钛硅材料和介孔钛硅材料。微孔钛硅材料最早于1983年被发现,是一种类似于ZSM-5结构的材料,也称作钛硅分子筛,该材料在氧化还原反应中有着较好的催化性能[4]。近几十年,这种结构规整的微孔材料逐渐成为催化领域的研究热点之一,然而由于孔径尺寸过小的限制使其作为催化剂载体使用时,反应物分子无法接近催化活性中心,致使这种微孔结构的钛硅材料在大分子催化反应中的应用受到了限制。介孔钛硅材料的相关报道最早出现在1974年,M.Itoh等[5]将钛硅复合氧化物用于苯酚的胺化、乙烯水合及丁烯异构化等反应中。介孔材料的合成方法主要有溶胶-凝胶法、沉淀法、水热法、气相沉积法等[6-9]。其中,溶胶-凝胶法可制备纯度高、粒径分布均匀、除杂容易、性能稳定的介孔复合氧化物材料。与传统方法相比,溶胶-凝胶法容易实现复合氧化物与其他物质的掺杂,制备成本低,因而成为制备TiO2-SiO2复合氧化物的常用方法。但在溶胶-凝胶法的热处理过程中,需要注意防止颗粒的聚积与烧结,因其容易导致颗粒粒径分布不均匀。研究者普遍采用钛酸丁酯和正硅酸乙酯为前驱体、无水乙醇或异丙醇为溶剂、冰乙酸为抑制剂,按一定比例混合后得到溶胶,再经老化得到TiO2-SiO2凝胶;或者将钛酸丁酯溶于溶剂,将固体SiO2浸渍其中,经水解、老化得到TiO2-SiO2凝胶,再经干燥、焙烧制成TiO2-SiO2复合氧化物[10-11]。 已有的研究结果表明,TiO2含量、pH 和焙烧温度等制备条件对TiO2-SiO2复合氧化物的孔结构影响很大[12]。

然而,钛酸丁酯和正硅酸乙酯价格较高,若要在工业上大规模生产成本较高。本文采用成本低廉的无机盐原料硫酸氧钛和水玻璃为前驱体制备TiO2-SiO2复合氧化物,通过调变钛含量和焙烧温度制备出了一系列TiO2-SiO2复合氧化物,研究了复合材料比表面积、孔容、孔径、形貌和晶型的变化规律,并将其作为光催化剂,以罗丹明B溶液光降解实验探讨了系列TiO2-SiO2复合氧化物的光催化活性变化规律。由于传统的TiO2材料基于其良好的物化性质而成为光催化剂的首选材料[13-14],本文采用已经有商业化生产并制定了产品标准的P25 TiO2(Degussa P25)[15]作为参比剂进行活性比较。

1 实验部分

1.1 主要试剂及仪器

硫酸氧钛(TiOSO4)、水玻璃、硫酸、氢氧化钠、氨水,均为分析纯;P25 TiO2,市售。

采用S-4800扫描电子显微镜进行样品形貌的观察。使用Rigaku D/Max-2500型X射线衍射仪测定样品物相结构。样品比表面积、孔容及孔径分布的测定采用N2吸附法在Micromeritic ASAP 2020比表面和孔隙度分析仪上进行。比表面积以BET法计算,孔容和孔径分布采用DFT方法由脱附曲线计算。粉末样品在乙醇中超声分散后滴到铜网上,用透射电子显微镜(Philips TecnaiF20,电压为200 kV)观察。采用Mastersizer2000激光粒度仪检测样品的粒度分布情况。采用V-570紫外可见分光光度计记录紫外可见漫反射光谱,用硫酸钡标样。

1.2 硫酸氧钛的溶解

将硫酸氧钛溶于一定量的去离子水中,配制TiO2质量分数为15%的硫酸氧钛溶液。

1.3 复合氧化物的制备

以水玻璃为底液,在搅拌条件下以一定速度加入硫酸氧钛溶液,进行中和反应,经过溶胶-凝胶过程后控制反应终点的pH,向溶液中添加氨水溶液调节pH,在一定温度下老化、固液分离、并用去离子水打浆洗。将滤饼烘干、焙烧后得样品。

1.4 光催化评价

光催化活性通过在紫外光区(500W汞灯,365nm滤光片)降解罗丹明B(RhB)溶液进行评价。通过检测光催化过程中溶液吸光度值来定量分析催化剂对染料RhB的光催化降解速率,已知RhB的特征吸收峰值λ=553 nm。XPA-7光反应器为光催化反应器,此反应器的特点是一次光催化过程中,12个50 mL石英管反应器同时围绕光源旋转,以保证相同的光照条件。在每个石英管中,加入30 mL、1×10-5mol/L的RhB溶液,然后加入20 mg的钛系复合氧化物作为光催化剂进行光催化反应。为了确保催化数据的可靠性,在同一次光催化反应过程中,对每个催化剂样品,用两个石英管反应器平行测试,所得两条染料光降解曲线若基本重合即为有效实验。为了使催化剂与染料之间达到吸附-脱附平衡,悬浊液先在暗室搅拌40 min。开启光源后,每隔30 min取一次样品,8 000 r/min离心10 min除去催化剂粒子,在553.5 nm处用721紫外-可见分光光度计来测量溶液的吸光度。

2 结果与讨论

2.1 复合氧化物的形貌

图1为钛硅复合氧化物与单独的二氧化钛粉体材料的SEM图。从图1a可以看出,钛硅复合氧化物主要呈现出无定型的块状结构,在大块状的颗粒表面,聚集着很多粒径均一的(100~200 nm)颗粒状聚集体,这是TiO2复合在块状SiO2表面所致,其中大块玻璃状的颗粒是SiO2,而聚集在其上面的粒径均一的小颗粒状物质是TiO2。图1b是纯的TiO2,从图1b可以看出,单一的TiO2载体是很规整的块状颗粒,长度约为2 μm,这也进一步说明图1a中大块状颗粒表面聚集着的均一颗粒是TiO2。

2.2 钛含量对复合氧化物孔结构的影响

2.2.1 XRD分析

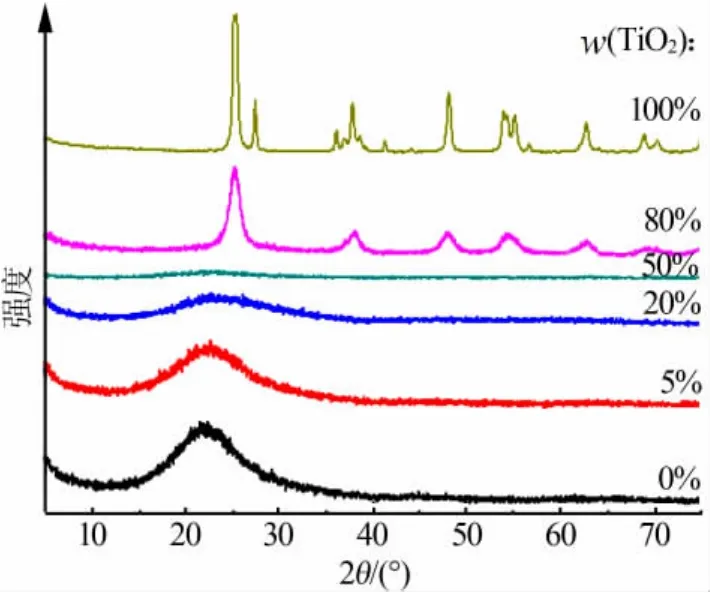

将不同钛含量的钛硅复合氧化物在550℃下焙烧后进行XRD表征,结果如图2所示。由图2可以看出,复合前SiO2的XRD图中仅存在一个无定形SiO2的衍射峰,纯TiO2仅有锐钛矿的衍射峰。复合后的钛硅载体随着TiO2含量的变化而发生变化,随着钛含量的增大,无定型SiO2的衍射峰强度下降,锐钛矿型TiO2的衍射峰逐渐增强,谱图中出现的衍射峰均与标准卡片(JCPDS No.1-562)相吻合,这表明采用本方法制备出的钛硅复合氧化物样品具有很好的均一性。

图2 不同钛含量的Ti-Si复合氧化物的XRD谱图

2.2.2 TEM分析

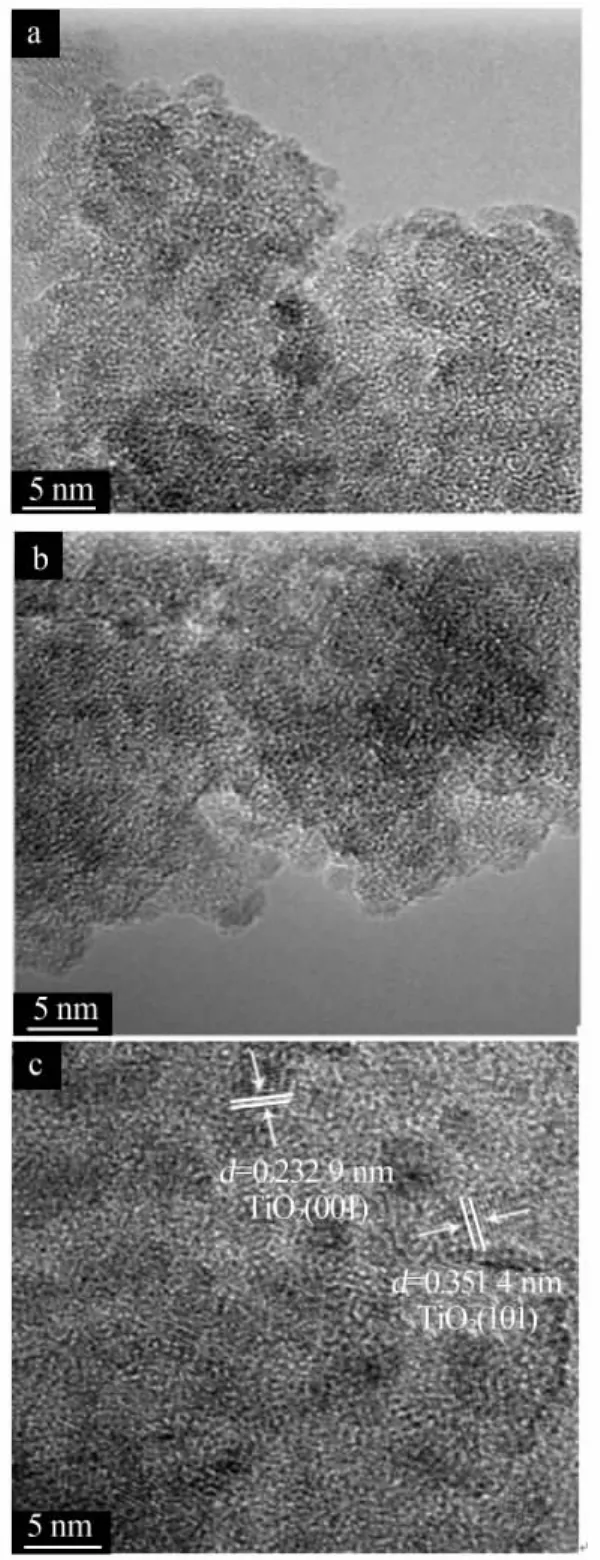

图3 SiO2(a)、TiO2-SiO2[w(TiO2)=50%](b)、TiO2-SiO2[w(TiO2)=80%](c)的 TEM 照片

将纯 SiO2样品、TiO2-SiO2[w(TiO2)=50%]和 TiO2-SiO2[w(TiO2)=80%]样品分别在 550 ℃下焙烧,并分别在透射电镜下进行结构形貌的观察,结果见图3。纯SiO2载体材料以无定型的形态存在,其TEM照片如图3a所示。随着Ti-Si复合氧化物中TiO2含量的增大,样品的电镜照片上开始出现晶格条纹,然而,TiO2质量分数为50%的钛硅复合氧化物样品的TEM照片中晶格条纹并不明显,如图3b所示。TiO2质量分数为80%的钛硅复合氧化物样品的TEM照片中(图3c)开始出现明显的晶格条纹,其中,间距为0.232 9 nm和0.351 4 nm的晶格条纹分别对应于八面体结构锐钛矿晶相TiO2的(001)和(101)晶面,并且分布很均匀,说明SiO2和TiO2已经很均匀地复合在一起,与XRD表征结果相一致。

2.2.3 孔结构分析

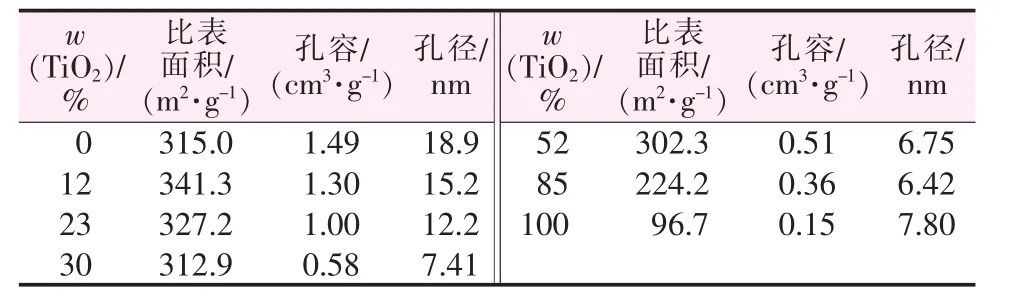

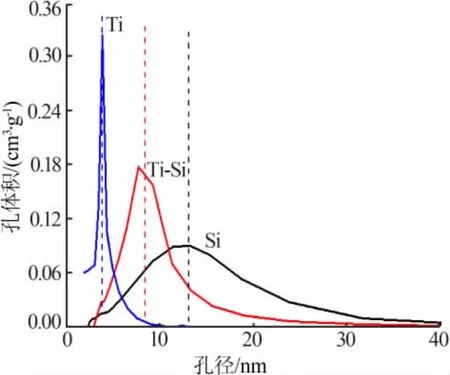

对不同钛含量的复合氧化物样品进行了孔结构表征分析,结果如表1所示。从表1可以看出,单纯的TiO2样品的比表面积较小,只有96.7 m2/g,添加少量SiO2后,比表面积就能增大到200 m2/g以上,并且随着SiO2含量的增加,复合载体的比表面积基本保持在300 m2/g左右。可见SiO2的引入对Ti-Si复合材料的结构起到良好的支撑作用,使得复合后的载体具有较大的比表面积及孔径,可适应更多催化反应对载体材料的需求。纯的TiO2、SiO2和Ti-Si复合氧化物的孔分布对比图如图4所示,更直观地反应出TiO2和SiO2复合后孔结构的变化规律。

表1 不同钛含量钛硅复合氧化物的孔结构

图4 TiO2、SiO2和Ti-Si复合氧化物的孔分布曲线

2.3 焙烧温度对复合氧化物性质的影响

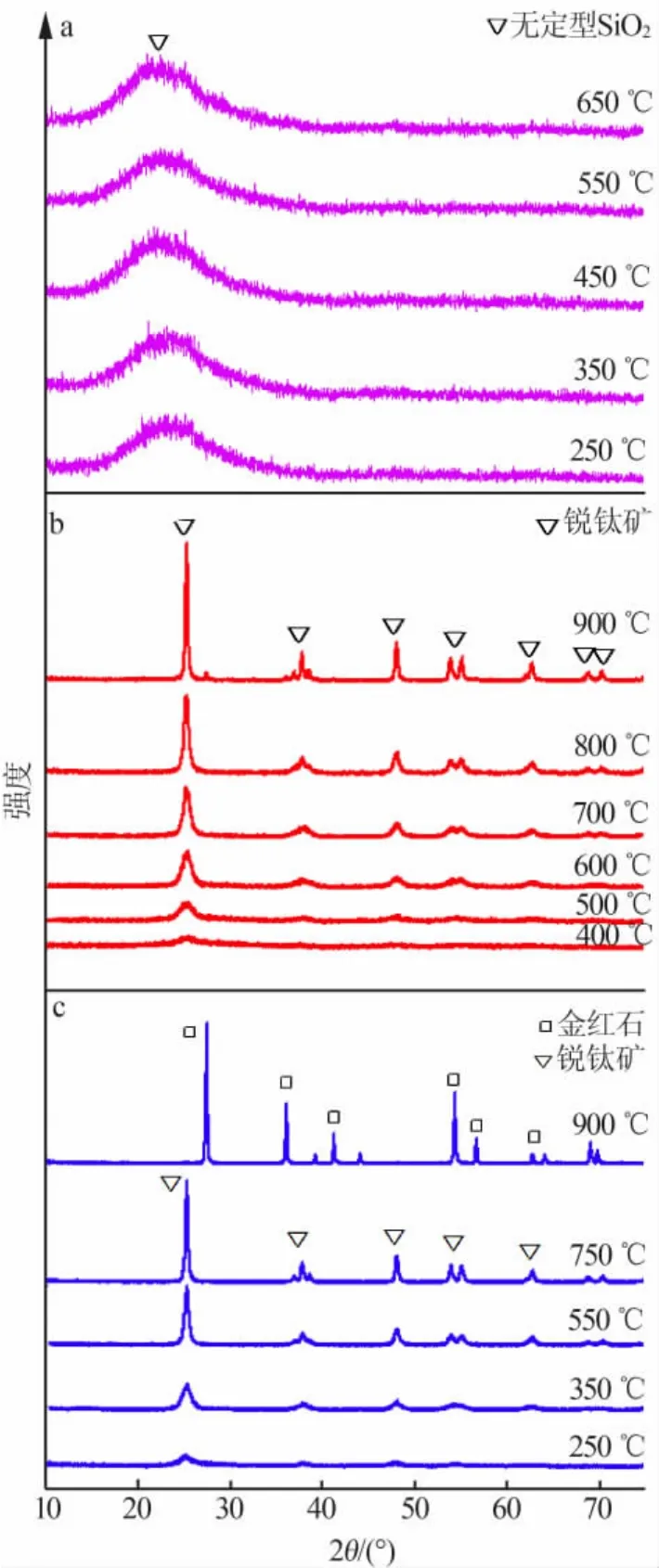

2.3.1 XRD分析

图5是不同钛含量Ti-Si复合氧化物和TiO2的XRD图。图5a是Ti-Si复合氧化物(TiO2质量分数为20%)的XRD图,从图5可以看到一个较宽的衍射峰,为无定型态SiO2,TiO2的衍射峰被SiO2覆盖,并且随着焙烧温度的升高,衍射峰变得更加明显。图5b是 Ti-Si复合氧化物(TiO2质量分数为 80%)的XRD 图,在 2θ为 25.00、38.18、49.02、55.22°处出现了4个较尖锐的衍射峰,25.00°处的衍射峰为锐钛矿 TiO2(101)晶面衍射峰,38.18°处的衍射峰为锐钛矿 TiO2(004)晶面衍射峰,49.02°处的衍射峰为锐钛矿 TiO2(200)晶面衍射峰, 55.22°处的衍射峰为锐钛矿TiO2(211)晶面衍射峰。晶相随着焙烧温度的升高变得明显,说明TiO2和SiO2复合得非常均匀。图5c是纯TiO2的XRD谱图,随着焙烧温度的升高,锐钛矿TiO2的晶相变得明显,升至750℃以上后,锐钛矿TiO2的晶相变为金红石相的TiO2,且结晶度非常好。这是因为在锐钛矿结构中Ti—O键长比金红石相中的Ti—O键长短,并且在金红石结构中键角都是90°,当温度升高时,锐钛矿结构中的Ti—O键长逐渐变长,键角趋近90°,即向金红石相转变。

图5 TiO2-SiO2[w(TiO2)=20%](a)、TiO2-SiO2[w(TiO2)=80%](b)、TiO2(c)在不同焙烧温度下的 XRD 谱图

通过对上述3种物质的XRD谱图进行对比可以发现,复合后TiO2的晶相不再发生由锐钛矿向金红石相的转变。金红石型TiO2在常温下几乎不与其他元素和化合物反应,在大多数催化反应中具有较高催化活性的晶相是锐钛矿型TiO2。因而,将SiO2和TiO2复合后明显提高了TiO2的热稳定性。这是因为Ti4+进入SiO2的晶格中形成Ti—O—Si键,这个新键和无定型的SiO2的存在抑制了锐钛矿相TiO2向金红石相的转变。当复合氧化物中SiO2单体比较少时,产生的Ti—O—Ti键较多,Ti—O—Si键变少,对锐钛矿型TiO2的稳定作用变小,通过烧结锐钛矿相逐渐转变为金红石相。

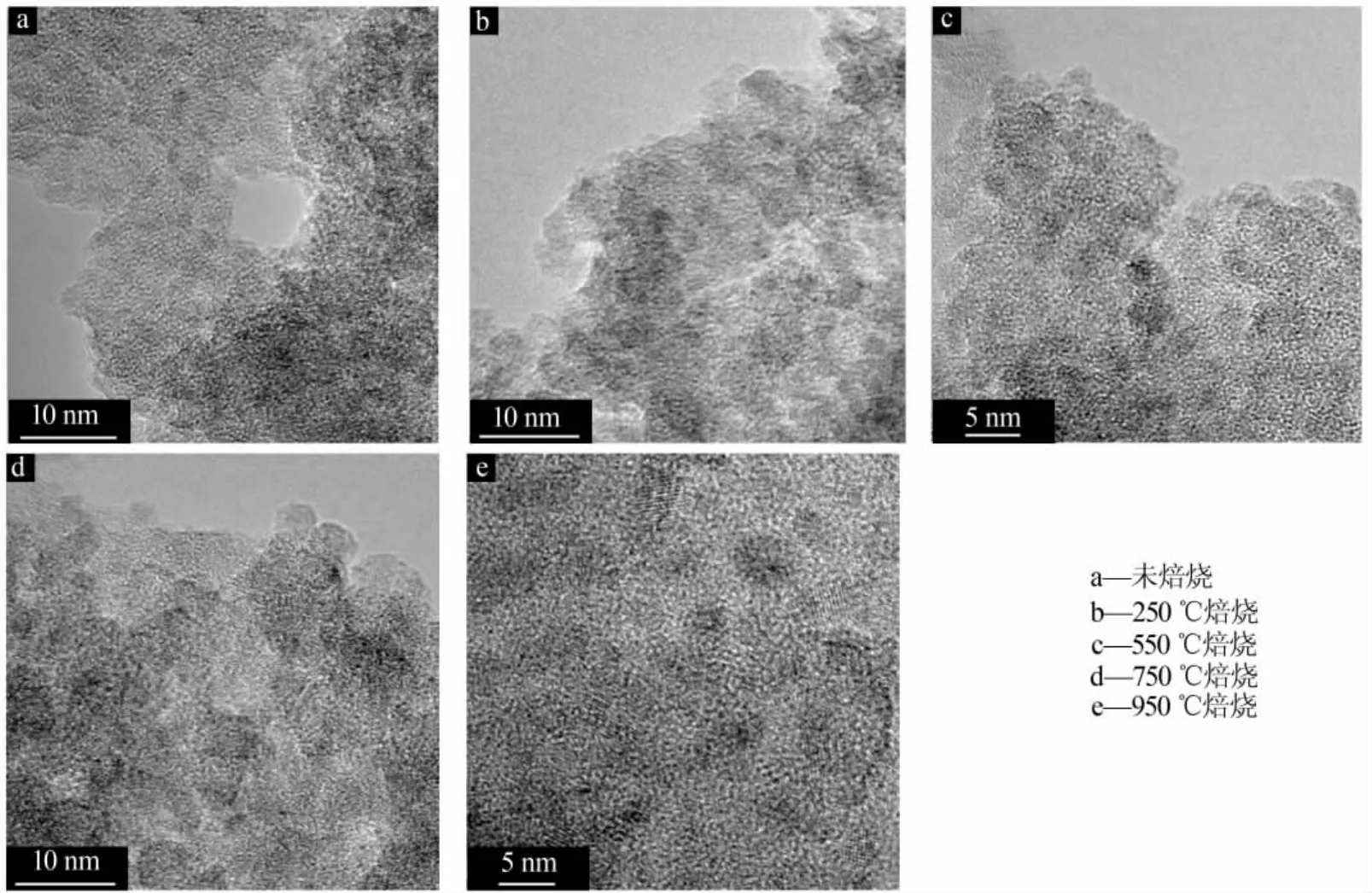

2.3.2 TEM分析

图6为不同焙烧温度下得到的钛硅复合氧化物样品的TEM照片。从图6可以很明显地观察到,随着焙烧温度的提高,样品颗粒逐渐变大。550℃以下焙烧样品的TEM照片中观察不到晶格条纹;750℃焙烧的样品中已经可以观察到微弱的晶格条纹;950℃下焙烧的样品的TEM照片中,氧化物粒径在10 nm以下,晶格条纹已经非常明显,并且均匀地分散在样品中,说明TiO2和SiO2已经很均匀地复合在一起。

图6 不同焙烧温度下Ti-Si复合氧化物的TEM照片

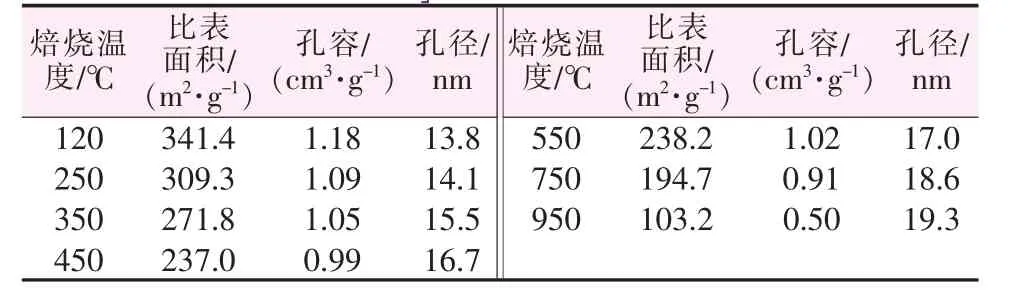

2.3.3 孔结构分析

焙烧温度对钛硅复合氧化物孔结构的影响见表2。由表2可知,随着焙烧温度的升高,钛硅复合氧化物的比表面积和孔容均有不同程度的下降,样品的平均孔径变大。这是因为,随着焙烧温度的提高,钛硅复合氧化物的水合物中的吸附水和结合水得到了不同程度的挥发,随着水分的挥发,复合氧化物的孔发生塌陷,小孔经塌陷后消失,因而焙烧后复合氧化物的比表面积减小,平均孔径变大。

表2 焙烧温度对 TiO2-SiO2[w(TiO2)=20%]孔结构的影响

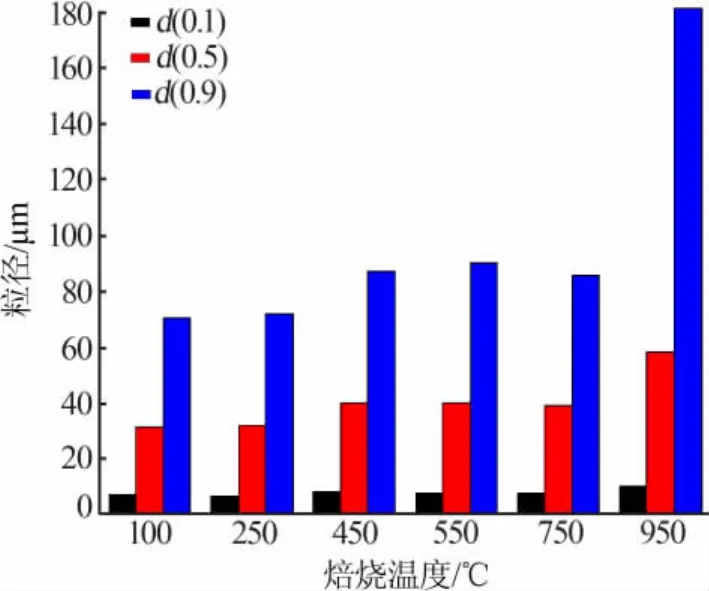

2.3.4 粒度分析

图7 不同焙烧温度下 TiO2-SiO2[w(TiO2)=20%]的激光粒度分布图

随着焙烧温度的升高,钛硅复合氧化物的粒度整体呈上升趋势,如图7所示。从图7可以看出,当焙烧温度低的时候,钛硅复合氧化物的粒度增长趋势不明显,d(0.1)、d(0.5)、d(0.9)值均在一定范围内波动。然而,当焙烧温度提高至950℃后,随着锐钛矿晶相TiO2的增加,TiO2在SiO2上发生明显的团聚现象,钛硅复合氧化物颗粒的粒度明显增大。

2.4 钛硅复合氧化物的光催化性能

2.4.1 焙烧温度对钛硅复合氧化物光催化性能的影响

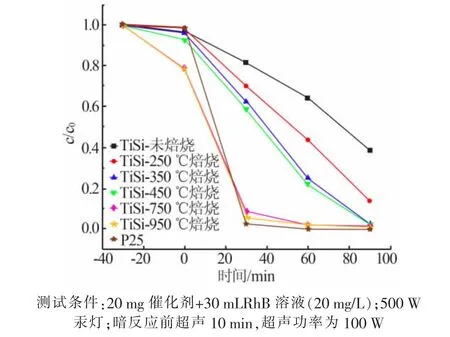

采用自制钛硅复合氧化物作为催化剂,进行染料RhB的光催化降解反应。由于焙烧温度对钛系材料的孔结构、晶相等物化性能有着十分重要的影响,直接影响着催化剂的活性,因而首先进行不同焙烧温度处理后的钛硅复合氧化物降解罗丹明B的光催化实验,并采用市售P25 TiO2作为参比,结果如图8所示。其中,纵坐标c/c0为反应一定时间后RhB的浓度与初始浓度之比。

图8 不同焙烧温度系列样品RhB降解曲线

从图8可以看出,随着焙烧温度的升高,钛硅复合氧化物的光催化降解罗丹明B的活性也得到了提高,当焙烧温度达到750℃后,钛硅复合氧化物的催化活性和P25 TiO2相当。该样品TiO2负载量为25%,本研究以钛含量仅为P25四分之一的钛硅复合氧化物作为光催化剂进行评价,光催化活性即优于P25 TiO2。结合不同焙烧温度样品的XRD及TEM谱图可以看出,随着焙烧温度的升高,TiO2的锐钛矿晶相逐渐完善,在750℃时出现了分散度较好的、颗粒尺寸为10 nm左右的锐钛晶格条纹,这表明TiO2均匀地分散在SiO2载体上,催化剂表面的光反应活性位点数目更多,因此光催化活性较高。

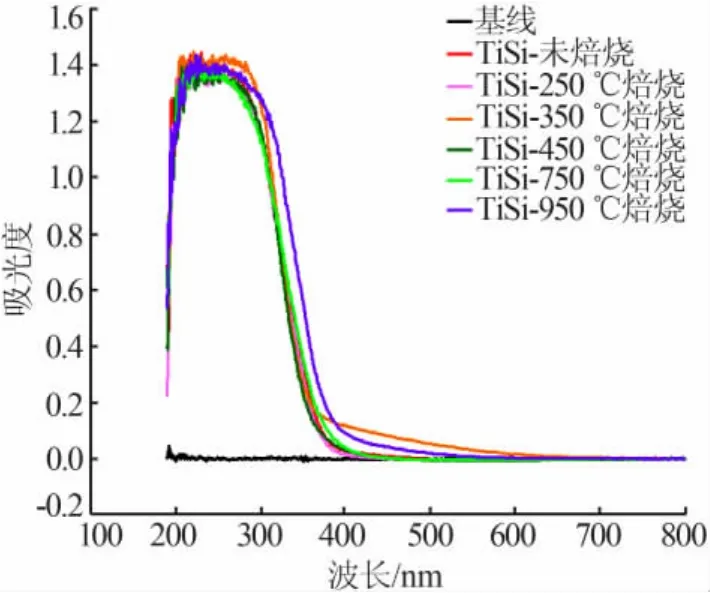

对不同焙烧温度的钛硅复合氧化物做了紫外可见漫反射表征,考察其吸光性能,表征结果如图9所示。从图9可以看出,不同焙烧温度处理后的钛硅复合氧化物催化剂对<450 nm的光均有吸收,说明按照本研究制备方法得到的钛硅复合氧化物材料对紫外-可见光具有较好的吸光性能。从图9也可以看出,相比于其他焙烧温度处理后的样品,在950℃焙烧后的样品的吸收限发生了明显红移,在整个波长范围内的光吸收率都相对较高。这种吸收限发生的红/蓝移现象很可能是由于高温煅烧后催化剂表面官能团发生变化所致。

图9 不同焙烧温度系列样品紫外可见吸收光谱

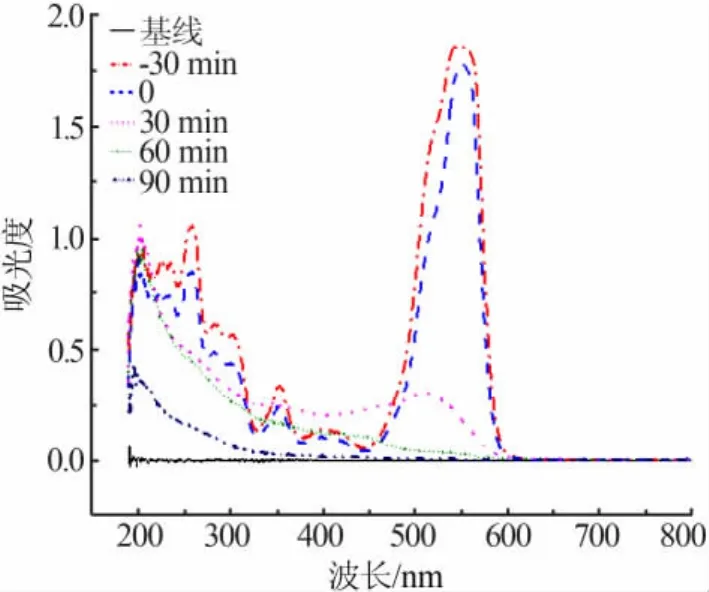

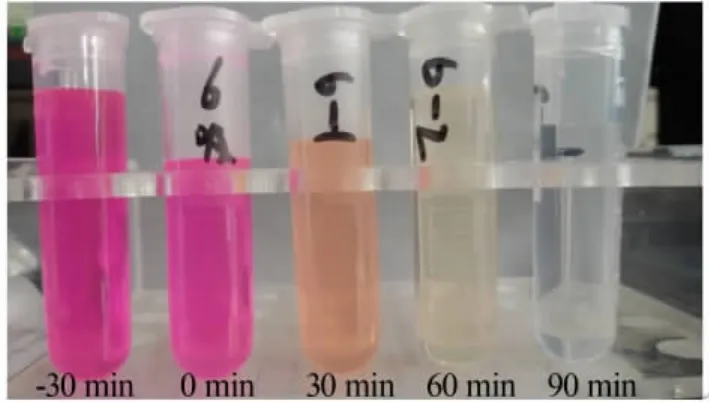

950℃处理后的钛硅复合氧化物对罗丹明B的降解过程如图10、11所示,其中-30 min为置换前检测和拍照取得数据。从图11可以明显观察到,经90 min后罗丹明B降解完全,溶液变得清澈透明。

图10 钛硅复合氧化物(950℃焙烧)的紫外可见光谱降解曲线

图11 钛硅复合氧化物(950℃焙烧)降解过程

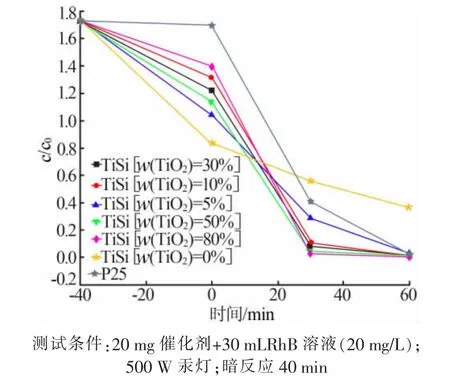

2.4.2 不同钛含量钛硅复合氧化物的光催化性能

将不同钛含量的钛硅复合氧化物均在750℃下进行处理,并分别以焙烧后的样品作为催化剂,进行了染料RhB的光催化降解反应,结果如图12所示。从图12可以看出,纯SiO2的活性最差,低于P25 TiO2。经过复合后的钛硅复合氧化物光催化活性均优于P25,除TiO2质量分数为5%的样品由于负载量较低,催化活性较差外,其余催化剂均能在30 min内将RhB完全降解,不同钛含量的复合氧化物活性差别不大。

图12 不同钛含量样品降解RhB曲线

3 结论

1)采用价格低廉的无机盐原料通过溶胶-凝胶法制备出钛硅复合氧化物,提供了一条低成本生产钛硅复合氧化物的路线,这些规律的研究为钛硅复合氧化物的生产放大做了良好的准备;2)采用本方法制备出的钛硅复合氧化物样品结构上具有很好的均一性,TiO2和SiO2高效复合;3)采用本方法制备出的钛硅复合氧化物的热稳定性高,并且随着焙烧处理温度的提高,样品的比表面积降低,平均孔径变大,颗粒粒度变大;4)将钛硅复合氧化物作为光催化剂应用于光催化降解罗丹明B的实验中,具有优良的催化活性,其光催化活性明显优于市售的P25 TiO2,焙烧温度达到750℃时,TiO2质量分数在5%~80%变化时活性差别不大,均能在30 min内将RhB降解完全。