飞秒激光技术将印制板提升到高质量等级上

2019-07-08林金堵

林金堵

本刊名誉主编

新一代信息技术要求印制电路板(PCB)有更高的高密度化、高导热化、信号处理和传输高频化或高速化[1]。从目前和今后的一段时间内,高密度化HDI/BUM的PCB面临的主要挑战:(1)导通孔微小精度化,要求导通孔直径小到50 μm、甚至要小到30 μm,有高度的完整(精准而无缺陷)性;(2)导通孔的电镀向填孔镀和堆叠孔发展;(3)线宽/间距(L/S)微小精度化,不仅要求线宽/间距≤30 μm/30 μm,甚至达到≤10 μm[1],而且线宽尺寸偏差在±5%之内。

本文仅对微小孔采用激光加工(着重对飞秒激光加工)进行评论。笔者在2014年《印制电路信息》第五期发表《飞秒激光钻孔》,接着在2015年的《古稀拾零》一书中发表了“飞秒激光加工技术——激光技术的新发展”(该书第四篇第九部分),本文是其续作。

1 HDI/BUM微小孔的加工状态和存在问题

从理论和实践上来说,封装基板或积层板(HDI/BUM)微小孔的加工可以有[2]:(1)机械钻孔;(2)激光打孔,目前主要是CO2(红外)激光打孔和紫外激光打孔;(3)其它成孔方法,如嵌入凸块互连技术(Bi2t,Buried Bump Interconnection Technology)、任意层内导通孔(ALIVH,Any Layer Inner Via Hole)技术等等,至于第(三)方面内容,由于形成的层间连接质量较差,不会成为发展主流[2]。

1.1 机械钻孔

机械钻孔又可称为数控钻孔,它是利用机械夹住钻头而高速旋转和推进的加工方法,适合于加工孔径≥100 μm的通孔(也可用于控深钻盲孔),目前的PCB板类的大多数PCB企业都是采用这种方法。机械钻孔的主要缺点是孔壁质量问题。

1.1.1 摩擦引起温升形成孔壁钻污

在钻孔时的钻头高速旋转和推进、退出等过程必然引起摩擦而升温(特别是铜层部位),可达200 ℃以上,并且随着微小孔化和高速旋转化(目前已经达到或超过20万转变/分)升温速率和程度还会更严重。由于温升明显超过介质树脂的Tg(或融化)温度,因而引起孔壁涂覆了融化的树脂,形成沾污(包括残留钻屑等)为主要缺陷。

1.1.2 清除孔壁钻污必然带来孔壁缺陷

在清除孔壁钻污时,大多采用物理方法(如等离子体技术)和化学方法(如高锰酸钾等),除了清除去树脂沾污外,往往会造成清除钻污不足或过头(量),从而造成孔壁缺陷等质量问题,特别是采用化学方法清除钻污的孔壁质量参差不齐、缺陷多,难于达到高质量孔壁的要求,影响信号传输特性和高质量应用领域(如高能物理、空天领域等)要求。

1.2 目前的CO2红外激光打孔

目前的激光打孔绝大多数是采用CO2红外激光打孔。尽管CO2红外激光打孔是目前进行微小孔(特别是介于Φ100 μm~Φ50 μm)的主体方法,但是由于CO2红外激光器是“热加工”技术,加上又是“微秒级”加工,必然带来孔质量问题。

1.2.1 孔壁烧蚀严重,甚至出现“焦化”现象

由于CO2红外激光“脉冲”打击时间是“微秒级”(大多采用3 μs至9 μs)的,必然向周围进行热传导。加上,CO2红外激光打孔本身是靠“热效应”来“烧蚀”形成孔的[2],所以造成“热损伤”和 “热致内应力”等是较严重的。因此在CO2红外激光“脉冲”进行打孔的过程中,由于“烧蚀”温度高加上高温的热传导,必然会造成孔壁介质树脂熔化,甚至“焦化”,从而也会形成对铜层污染(如盲孔底铜和孔内、孔口铜层等),影响孔的金属化和连接质量。

1.2.2 孔尺寸上大下小形成倒圆锥形

CO2红外激光是靠“烧蚀”来形成孔的,从上面到下面的“烧蚀”和“传热”的时间(程度)是不同的,“上长下短”的加工时间必然形成“喇叭口”的倒圆锥状的孔形。这种圆锥状的孔形必然会影响孔内信息传输特性,主要是影响高频化、高质量等要求电子产品领域。

1.3 目前的紫外线(UV)激光打孔

虽然紫外线(UV)激光打孔是属于非“烧蚀”的“冷加工”技术,是不会产生热传导的[2],但是UV激光脉冲时间也是采用“微秒级”脉冲加工,由于微秒级脉冲时间远大于热传导时间,其冲击也会产生热量而存在导热!尽管所产生的热量比CO2激光产生的热量要小得多,仍然会有热量而传导到孔壁上形成较小的热损伤或热致内应力,还是要影响孔的质量(尽管小些)。同时由于UV激光打孔的波长很短,带来加工效率很低,用于加工微小孔意义不大,但是采用紫外线“飞秒级”而用于切割等加工倒是十分理想的!

2 飞秒激光加工的特点与优势

飞秒激光加工是以“飞秒级”时间进行加工的,不仅不存在热传导所引起的“热烧伤”和“热致内应力”问题,而且可获得“理想”的精准尺寸和完美的表面结构,是现在和未来微小化、理想化和提高产品加工质量等级的高质量的制造方法。它也是PCB走向尺寸微小化、精准化和微孔化和提高产品质量等级的高质量加工方向,业界应以充分重视而摆到日程上来。

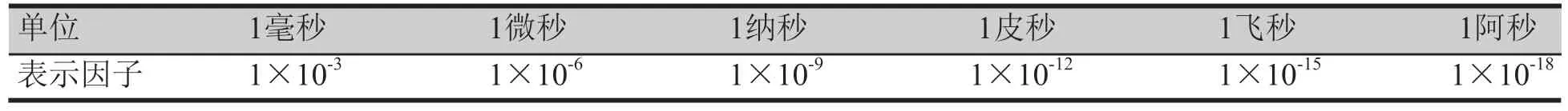

表1 时间及其表示的因子

2.1 飞秒激光加工的概念

飞秒激光加工是以“飞秒级”时间进行加工的。其脉冲时间概念如表1所示。

从表1中可知,1飞秒是1×10-15秒,而“飞秒级”时间是指小于100飞秒(或1飞秒至100飞秒)的时间。

从目前接触到的钻孔看:机械数控钻孔的时间,在12万转速/分至30万转速/分的钻床上按每秒钟加工(1~10)个(次)孔计算,则钻孔的加工时间是亚秒级(0.1 s~1 s);而CO2激光打孔的激光脉冲是分多次(大多数是为三次)加工来完成的,每次加工时间为3微秒到9微秒之间,因此是属于“微秒级”的加工,是处在“飞秒级”(1飞秒至100飞秒)时间进行激光加工的。

2.2 飞秒激光加工的特点和优势

飞秒激光加工不存在热传导所引起的“热烧伤”和“内应力”问题,可获得“理想”的精准尺寸和完美的表(截)面结构,因此它是现在和未来产品加工微小化、理想化和高质量的制造方法。

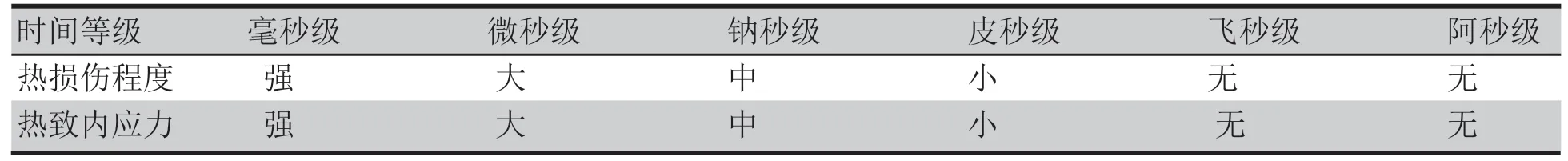

2.2.1 具有无热损伤区和无热致内应力的加工效果

由于采用飞秒时间进行加工,在被加工物体上停留时间极短,飞秒激光加工时间≤产生热传导需要时间,因此不会产生热损伤和热致内应力等问题。热损伤和热致内应力的程度是由激光加工时间长短来决定的,激光脉冲加工时间越短,热损伤和热致内应力的程度就越小,当激光脉冲加工时间短于热传导需要时间就不产生热损伤和热致内应力了。这说明热传导时间是随着激光脉冲加工时间减短而降低(见表2)。因此,当激光脉冲加工时间小于热传导时间时,热传导就可以消除热损伤和热致内应力的问题,这就是飞秒激光加工不发生热损伤区和无热致内应力的基本原理,飞秒激光加工也是有否热传导的分水岭。

从表2中可看出:在激光脉冲加工中,要想得到小、无热损伤和无热致内应力的产品效果,必须采用皮秒激光,最好是采用飞秒激光进行加工产品。

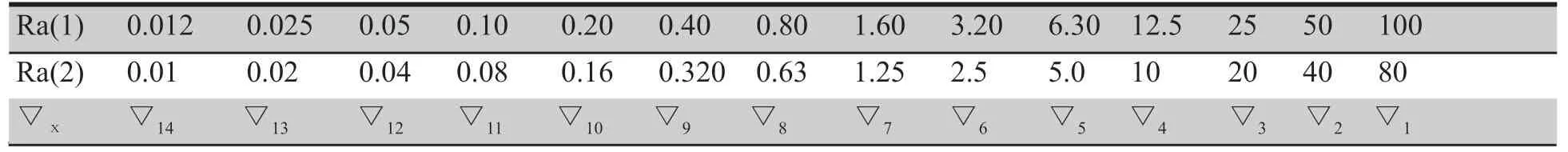

2.2.2 具有精准位置度和高表面光洁度的加工效果

由于飞秒激光加工的部位不会发生热损伤区和热致内应力,因而可达到极其精准的位置度、精细的尺寸和精致的表面光洁度(≥▽11)或极好的表(截)面粗糙度(≤0.1 μm)。加工的表面粗糙度与表面光洁度等级的关系如表3所示。

由表3的规定数据可看到:飞秒激光加工的表(截)面粗糙度≤0.1μm相当于表面光洁度≥▽11。而很好的机械加工光洁度为0.63 μm(▽8),所以飞秒激光加工的表(截)面≤0.1 μm的粗糙度是目前其他所有加工技术无法达到的效果。

表2 激光脉冲加工时间与热传导的关系

表3 表面粗糙度与光洁度关系参考表(单位:μm)

2.2.3 可明显提高制造业加工质量等级和应用效果

飞秒激光脉冲加工消除了“热损伤”和“热致内应力”等的缺陷而得到精准位置度和极小的表(截)面粗糙度(或极好的光洁度),使加工的产品极大提高了质量等级!同时,飞秒激光几乎可适用于制造业中所有材料进行加工,因此对于提高制造业的产品质量等级将会起着重要而关键的作用!

大家知道机动车(特别是汽车等)的燃油燃烧不完全的废气是大气污染主要来源之一,燃油喷射用的微喷射孔加工精度和尺寸完美度是提高燃油燃烧效率的关键。为了提高燃油的燃烧效率,其微喷射孔加工精度越来越高,甚至要求≤1 µm或更小,而军用各种飞机的燃油微喷射孔的精度要求达到≤0.1 µm,则可极大提高燃油效率或航程。

3 飞秒激光加工的应用

3.1 在高端PCB产品中孔加工的优越效果

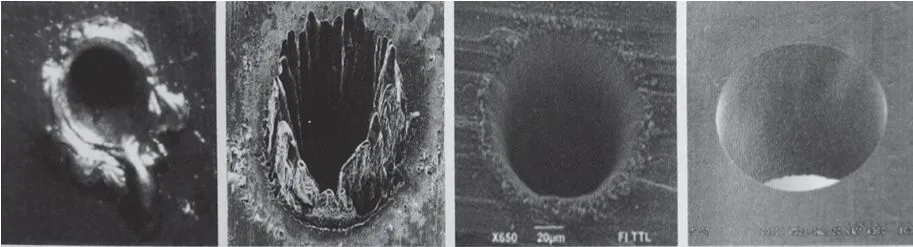

在高密度的封装(IC)基板、高能物理、特高频等领域的高端PCB产品中孔的质量要求越来越高,既要精准位置度要求,又要精密的尺寸和低表面粗糙度的要求,给PCB产品加工带来了很大的难度,但是采用飞秒激光进行加工就可以达到这些要求。在目前的情况下,采用飞秒激光进行孔的加工可以达到最完美的程度(如图1)。

图1 不同脉冲激光打孔得到不同的效果

图1中从左到右分别为连续脉冲激光、纳秒脉冲激光、皮秒脉冲激光、飞秒脉冲激光。

3.1.1 飞秒激光加工孔可达到精准尺寸和形状

目前采用的CO2红外激光加工必然形成上大下小“圆锥形”的孔,这种“圆锥形”孔将随着“微妙级”的激光加工走向“皮秒级”激光加工而接近“圆柱形”孔,这是因为热损伤区和热致内应力等随着激光脉冲时间(宽度)加工的缩短而减小、使加工孔尺寸越来越接近于设计尺寸。飞秒激光加工完全消除热损伤区和热致内应力等问题,孔尺寸和形状与设计一致,使激光加工孔的占区缩小,从而提高了PCB孔的布设密度。

3.1.2 飞秒激光加工孔可带来高质量金属化和电镀效果

由于飞秒激光加工孔既消除了“钻污”,又达到极好的表面粗糙度、光洁度和表面活性高,

在孔金属化和电镀过程中镀液易于流动(阻力小)和交换(新旧镀液)快速,因此可改善孔壁镀层厚度均匀性、致密性(基本消除了各种缺陷)和提高镀层效率(或节省时间),使孔金属化和电镀获得高质量的镀层效果(包括填孔镀更平整)。

3.1.3 飞秒激光加工孔可带来高质量信号传输效果

由于飞秒激光加工改善了孔壁镀层厚度均匀性、致密性(基本消除了各种缺陷,如粗糙与结瘤、芯吸、断裂、喇叭口等缺陷)和极好的表面粗糙度或光洁度,因此在传输信号过程中不会或极小产生“驻波”、“反射”、“衍射”等“失真”现象,明显地改善了信号传输完整性(特别是在甚高频以上的信号传输中)。

3.2 飞秒激光加工孔在汽车、飞机等各种发动机中应用可明显提高燃烧效率

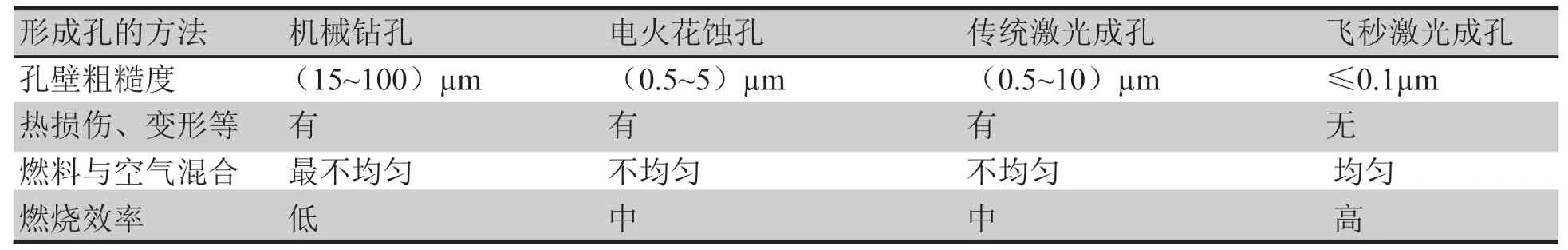

过去在汽车、飞机等各种发动机中的燃烧喷射孔大多是采用机械钻孔、电火花加工孔和传统激光打孔(见表4),由于加工过程引起表面粗糙度大和热损伤与热致内应力而变形,因此燃料和空气混合不均匀使燃烧效率不高。采用飞秒激光,不仅可得到精准设计的完美尺寸,而且具有极低的孔壁表面粗糙度(极高的光洁度),从而可得到均匀的混合燃烧气体而提高燃料燃烧效率大大提高,采用飞秒激光加工的燃烧喷射孔可使汽车多走30%路程,飞机可多飞30%的距离。

表4 各种方法加工喷射孔的应用效果

3.3 飞秒激光在焊接中的应用

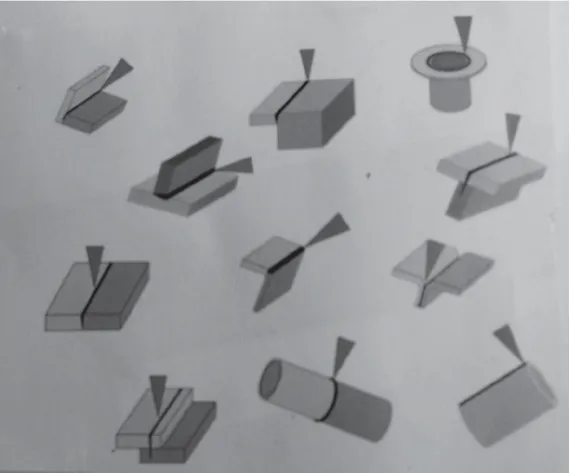

由于飞秒激光不会发生热传导而不存在着热损伤区和热致内应力,适用于特种异形、细缝等部件的焊接(如图2),而且焊接的质量是属于高质量等级的!所得到的焊接产品,不仅可获得精准尺寸和位置度,而且可明显提高抗震、抗冲击(弯、折等)能力,这些优势在汽车、飞机、轮船、军事装备等领域里将会提高其安全使用质量等级和延长使用寿命。

图2 飞秒激光焊接的各种细缝场合

3.4 飞秒激光在医疗雕刻等领域中应用

激光技术早在医疗领域得到了应用,但是在医疗领域中采用飞秒激光技术后,不仅可提高医疗速度、质量等级和效果,而且扩大了应用领域(特别是在微创等技术方面)。采用飞秒激光加工的支架(或搭桥,用于代替堵塞的血管等),其管壁有更高表面光洁度(或更小表面粗糙镀),实践表明,使血液流动更顺畅、阻力更小,使用寿命更长;在眼科、外科手术、牙科、皮肤科和其他治疗方面,使医疗的总成本在更低的条件下实现更好的效果;在珍贵的宝石、钻石等的飞秒激光加工可在更少材料下实现更光亮而美观的装饰品;在精密仪表、传感器、娱乐、显示器、3D打印等诸多领域也开始得到越来越广泛的应用。

总之,飞秒激光加工在各种领域和几乎对所有材料、形状都可以进行加工,既实现无热损伤和无热内应力的效果,又达到极小表面粗糙度或极高的光洁度的加工面,所以飞秒激光技术将使制造业和制造产品走上高质量等级阶段的优选方法!

更 正

本刊4月刊P33页,方景礼、陈伟元的《石墨烯孔金属化制程的重大突破》一文中,正确英文标题应为:Breakthrough of hole metalization process by Graphene

为此更正,并对作者表示诚挚的歉意!

本刊编辑部

2019年6月