图形电镀铜工艺中针孔原因分析

2019-07-08王一雄

李 成 王一雄

(深圳市迅捷兴科技股份有限公司,广东 深圳 518100)

0 前言

印制电路板生产工艺多样化,设备、物料、操作方式、生产参数也各不相同,但产品出现的品质问题基本一致,只是产生频率高低因地而异,图形电镀铜锡工艺中针孔异常就普遍存在。本文结合深圳工厂出现的持续性针孔案例,从原理上对针孔进行解析,希望对业界工作者解决此类问题会有所帮助。

1 原理分析

1.1 图形电镀铜锡工艺出现的镀铜针孔是气泡型针孔

电镀针孔分为析氢型针孔和气泡型针孔,前者多出现在电镀镍金工艺,后者多出现在图形电镀铜工艺。在电镀铜过程中,印制板充当阴极参与反应,溶液中的Cu2+和H+在板件上被还原,Cu的电极电位0.521 V大于H的标准电极电位为0,Cu2+较H+容易被还原,析氢比率小,所以图镀铜针孔主要的是气泡型针孔。

1.2 搅拌方式为打气的龙门式图镀线产生镀铜针孔

应用在图镀工序的电镀设备主要分两种:VCP电镀线和龙门式电镀线。VCP电镀线采用喷流的搅拌方式,若循环泵出现吸不出空气现象,喷出的药水就没有气泡,所以不会产生气泡型针孔。龙门式电镀线搅拌方式分底喷、侧喷和打气,底喷、侧喷的搅拌方式不产生空气不会产生针孔,打气的搅拌方式就会面临气泡型针孔的问题。

1.3 气泡型针孔产生条件有三

气泡型针孔产生必须有三个条件:一有微小气泡产生,二有障碍物“吸附”气泡,三有饱和的电镀溶液不溶解气泡。打气产生气泡大小不一,在电镀铜溶液中气泡越大受到向上的浮力越大,加上摇摆和振动的干扰,只有微小气泡能克服重重困难吸附在干膜侧壁,控制气泡型针孔产生的方法只有避免电镀溶液饱和。

1.4 过量的“吸入”空气或不畅的“呼出”空气使电镀溶液成为气态饱和溶液

配备打气装置的电镀液类同呼吸系统:吸,溶解鼓出的部分空气;呼,在表面扩散吸收的空气,正常状态为不饱和状态,过量的吸入空气和不畅的呼出空气都会让溶液饱和,主要原因有以下两点。

1.4.1 过滤机吸入并压缩空气。

依据亨利系数公式溶解度DOf=(实际大气压/标准大气压)×(477.8/(温度+气体常数))可知,压力越大溶解的气体越多,过滤泵吸入有气泡的电镀液,加压状态下使电镀液溶解过量的空气,药水通过泵浦循环至槽内恢复至正常压力,但电镀液吸入的气体已过量成为饱和溶液。另外过滤机内装有棉芯,将气泡挤压成大量的微小气泡混入电镀液流出,使用针孔不良更严重。

1.4.2 电镀液受到污染从而影响表面张力

电镀液表面扩散能力受损时,电镀液正常吸入的空气不能顺畅的呼出,使正常吸入量逐步变低直至电镀溶液成饱和状态。

理论来讲,围绕以上两点思路即可解决气泡型针孔问题。

2 案例解析

2.1 图形电镀铜锡线简介

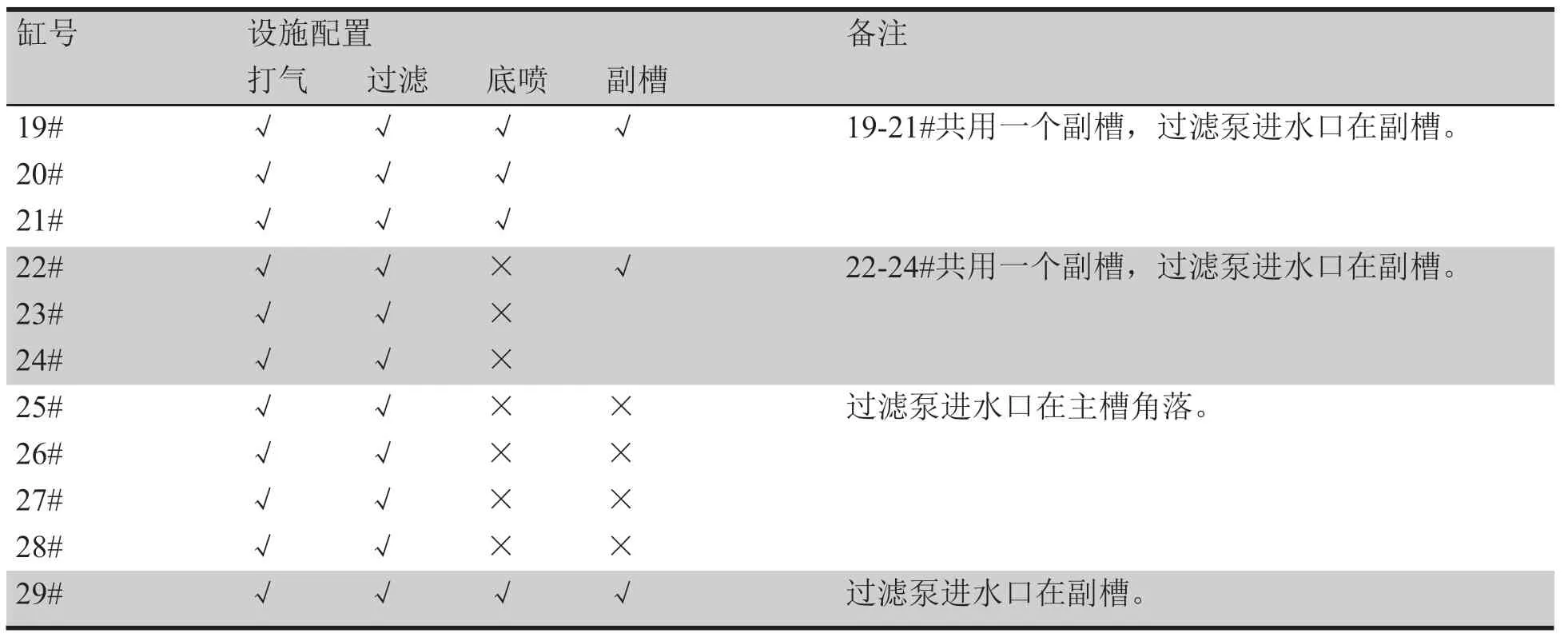

本公司图形电镀铜锡线经过多次改造,目前有11个铜槽,编号19-29#,19-21#和29#是2012年增加的电镀槽,槽体设计一致,22-24#和25-28#都是旧槽,主槽设计一致,详细配置(见表1)。

2.2 案例描述

图镀针孔是品质顽疾,电镀线保养后会突发批量异常已具有规律性,2014年1月图形电镀铜锡线进行碳处理后,持续出现针孔近一周几乎停产,不良现象(如图1)。核对生产记录确认19-29#均有针孔产生,19-21#铜缸产生针孔最严重,碳处理后的不良率最高,随之持续降低(如图1)。

2.3 原因分析

2.3.1 提取影响因子

电镀槽会产生针孔,影响因素有电镀溶液、打气装置、过滤装置和底喷装置,因为底喷装置没启动,所以排除在外,影响因素只有前三者,区别其中二者即可有结论。

表1 电镀铜线配置

图1 电镀针孔

2.3.2 层别过滤装置

异常出现后条件反射立即关闭铜槽过滤泵持续3天并追踪效果,核对生产记录19-24#铜缸仍有针孔不良产生,25-29#铜缸没有针孔,详细描述见下表。保养后的管路均做过仔细排查不存在问题,19-21#和29#铜槽设计类似,22-24#和25-28#的设计类似,推论问题出在19-24#电镀溶液上。此推论匪夷所思,因为业内出现针孔,几乎与和打气和过滤相关,很少是药水出现问题,图镀线药水刚进行了碳处理,再次处理药水还需进一步确认。

2.3.3 层别电镀溶液

在对问题做研究的同时也需将异常遏制,所以关闭19-21#铜槽的打气开启底喷,槽内没有气泡即使是饱和溶液也不会产生气泡型针孔,22-24#铜槽重新开缸或与25-28#铜槽互换药水会影响生产,此方案理论可行但不适合生产,所以策划与准备做碳处理的板镀线互换药水(电镀光剂均为陶氏同一些系列),这样可以将影响度降到最低。动作实施以后结果如预期,针孔消失了,证明药水受到污染。此点的确值得庆幸,因为从严格意义来讲,板镀线的药水未被证实是正常药水,对比性不足。

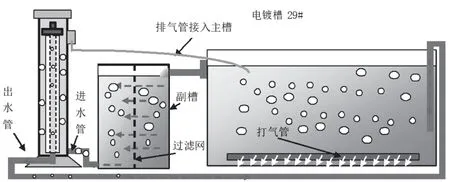

2.3.4 剖析过滤和循环系统

25#铜缸的过滤泵进水口设在电镀主槽底部,过滤泵开启时有极大几率吸入鼓风机鼓出的空气,29#铜缸的过滤泵进水口设在电镀副槽底部,副槽的进水口为主槽的溢流口,过泵开启时观察副槽内整槽气泡,同样有几率吸入空气,见电镀槽侧视(如图2、图3)。

图2 25#铜槽打气与过滤

图3 29#铜槽打气与过滤

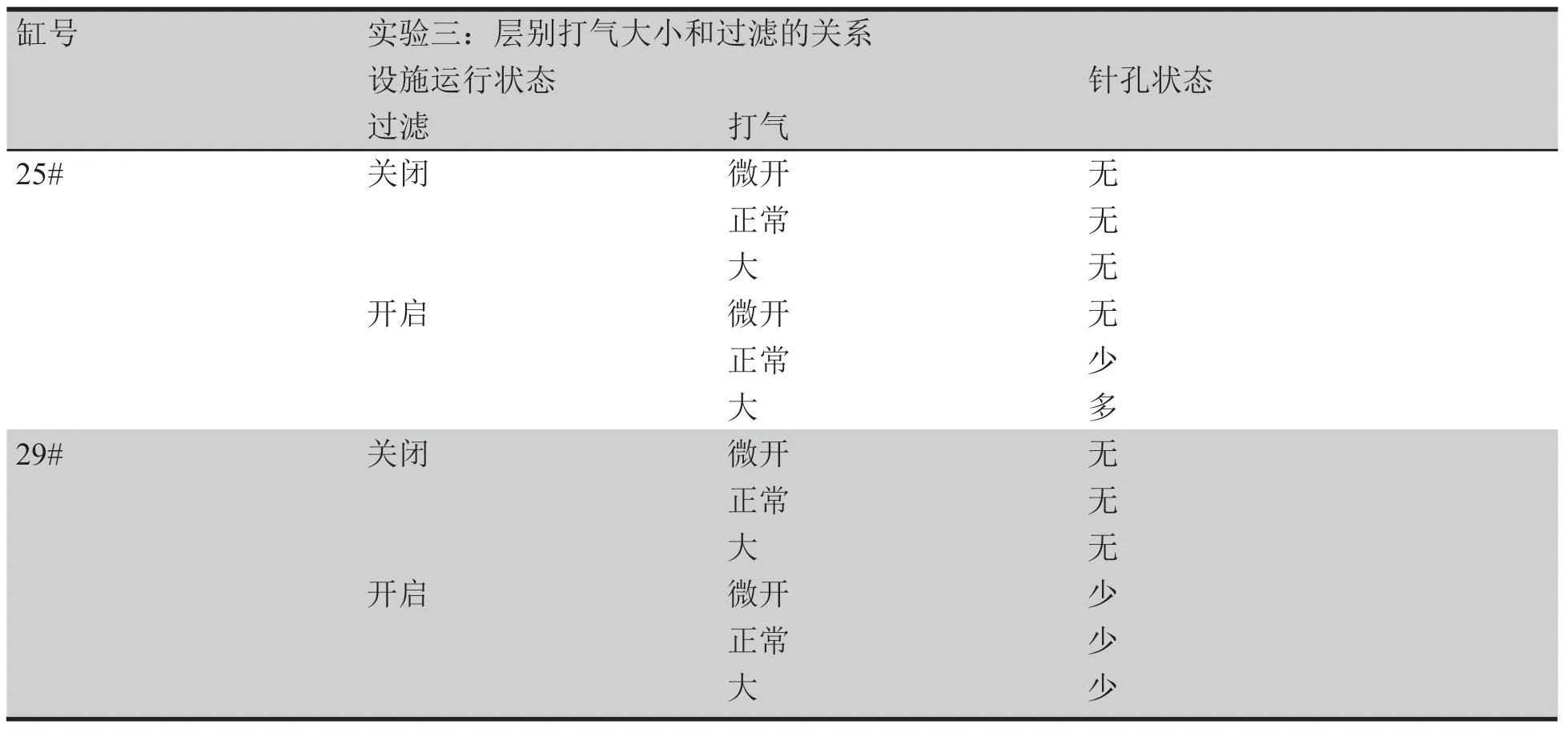

将25#和29#铜槽打气量调为弱中强在过滤开启和关闭的两种状态下进行对比实验,详细描述见下表。实验结果与推论一致,25#和29#的设计过滤循环设计不合理,过滤机有吸空气的隐患,25#铜缸的过滤泵进水口设在槽底部,打气越大,吸入越多(见表2)。

2.3.5 剖析保养后针孔激增

碳处理后针孔不良率激增,和保养清洗过滤机后的现象类似。打气装置一直开启没有动,唯一变量只是打开了过滤机。正常设计时,过滤机的水平高度会高于槽内药水,主要避免开启过滤泵时,电镀药水不会从过滤机漫出来。清洗后盖上过滤机盖子,1/3的过滤桶没有充满药水,虽然会开启排气,但排气的时间多达15 min(此点和过滤机的功率相关),气体从排气管出来的同时,也会经过棉芯通过出水管进入电镀槽。

泵内大部分空气被压缩,经过棉芯排入电镀槽,槽内的微小气泡增多,电镀液成为饱和溶液。但电镀液本身“呼吸”功能正常,假如关闭打气泵不再吸入空气,会很快的恢复至正常水平。验证关闭打气泵的效果:26#与27#槽过滤、打气都开启,在保养过滤装置静置半小时后针孔变少了。

2.3.6 过滤泵进水管破裂也会产生针孔

26#铜缸过滤泵进水管漏药水,关闭打气后整槽药水布满微小气泡,药水已近泛白导致批量针孔报废,这些均可归类于过滤机吸空气。

3 实施改善

产生针孔的原因已查明是碳处理后药水收到污染和槽体设计不合理,污染的真因经调取监控进行确认错倒几杯光剂有关,后面做的板在AOI反馈出现稀奇的可剥离的铜丝也进行了佐证,污染的电镀液择期安排碳处理,关键是改善目前电镀槽打气系统、过滤系统的设计和过滤泵空气的排出问题。

3.1 铜槽打气和过滤系统设计调整

图形电镀铜锡线剩余空间小,无法增加副槽,只能在原有基础上进行优化:旧槽靠近过滤进水口的3个打气孔由原来的向下45°向钛篮更改为向下45°向板件;底部进水口由原来用45°倾斜并开孔的PP板遮挡更改为矩形的空心盒子,盒子靠近缸壁的一侧开孔(如图4);有副槽的则增加遮蔽板(见图4、图5)。

3.2 保养时过滤泵的空气排出问题解决

在保养过滤泵后弱电解拖缸的过程中关闭打气静置药水半小时,再开打气正常做板,既快捷又不影响生产,陶氏的光剂也能承受此点不会有品质风险。以上措施实施至今有五年,针孔异常已淡出视线,总报废不足0.5 m2,此异常得到有效解决。

表2 层别打气和过滤对针孔影响

图4 25-28#主槽(俯视图)

图5 19-24#和29#副槽(正视图)

4 总结

(1)电镀槽内过滤和打气装置的不良设计会让过滤机吸入空气使电镀药水成为饱和溶液,引起持续性的气泡型针孔,优化设计时避免此点可有立竿见影的效果。

(1)电镀液受到污染成为饱和溶液,即使关闭过滤也会持续的产生针孔,碳处理电镀液是解决方式之一。

(2)保养过滤泵更换棉芯后排气不良会引发针孔,关闭打气静置药水使饱和的电镀液恢复正常可以应急解决,请购合适功率、高度合适的过滤泵可解决此类因素引发的针孔。

(3)过滤泵进水管出现破裂会被吸入大量空气引发批量针孔不良,点检维护至为重要。

总之,过滤泵不吸气的电镀槽设计加上良好的过程维护会让针孔无处循形。