节约资源、降低成本,新型电镀设备胜出的优势

2019-07-08朱爱明刘建波江泽军李阳照

朱爱明 刘建波 江泽军 李阳照

(昆山东威电镀设备技术有限公司,江苏 昆山 215300)

1 节省铜材的意义

1.1 我国不是富铜国

铜是一种存在于地壳和海洋中的金属。铜在地壳中的含量约为0.01%,根据美国地质调查局公布的2015年数据显示,全球铜矿产资源储量约为70 000万吨(金属吨)。

世界铜矿资源主要集中在智利(近30%)、澳大利亚(13%多)、秘鲁(近10%)等国家,我国不是富铜国,约占有世界总量4.3%,位居全球第六位。我国确实缺铜,现在消耗的铜大部分依靠国外进口,而铜的生产成本远远高于世界平均水平。

1.2 铜矿的开采、精炼和磷铜球的制作

现在印制电路板(PCB)行业的电镀铜,阳极主要分为可溶性(磷铜球等)和不溶性(铂金钛网等)两种,但无论哪种形式的电镀,都离不开高品质的铜。为使我司研发人员能深刻了解到所研发的新型电镀设备对社会的重大意义,2018年公司分别组织相关人员参观安徽省一家铜矿开采选矿厂、一家铜精矿冶炼厂和一家磷铜球生产制造工厂,切身了解到从铜矿分拣、矿石冶炼提纯、电解铜加工、磷铜球精加工等各道主要工序,深刻体会到磷铜球的来之不易。

铜矿的开采:铜矿是指可以利用的含铜的自然矿物集合体的总称,铜矿石一般是铜的硫化物或氧化物与其它矿物组成的组合体。我国铜矿中铜的含量大多在0.2%~0.7%之间,若铜含量大于0.3%就具有一定的开采利用价值。

铜矿的分拣:开采得到的铜矿石要经过多道粉碎工序,如分别采用颚式粉碎机、圆锥粉碎机、球磨机等。经过反复筛选分拣,将矿石直径粉碎到0.3~0.5 mm以内,以便后续能将金属从石料中提取分离出来。之后,经过多道分级溢流水洗,利用金属颗粒与石料的比重不同,分级沉淀洗涤矿石粉。经过前面多道洗涤留下的矿石粉,最后再经过真空脱水和干燥处理。当矿石粉料中铜含量达7.0%以上时,就可以售卖给冶炼厂提炼制取粗铜。

铜精矿冶炼:经过选矿成为含铜品位较高的铜精矿或者说是铜矿砂,再经过冶炼提成才能成为精铜及铜制品。因铜的熔点为1083 ℃,故铜精矿冶炼的温度要在1150 ℃~1250 ℃之间,才能制得铜含量在99%左右的粗铜。粗铜再经过火法精炼或电解精炼而成为精铜(含铜品位99.9%以上)。目前,使用的精炼方法有两类:(1)粗铜火法精炼,直接生产含铜99.5%以上的精铜。该法仅适用于金、银和杂质含量较低的粗铜,所产精铜仅能使用于对纯度要求不高的场合;(2)电解精炼:粗铜先经过火法精炼除去部分杂质,铸成阳极,再进行电解精炼,产出含铜 99.95%以上的精铜。

电解铜加工:铜电解精炼通常包括阳极加工、始极片制作、电解、净液及阳极淤泥处理等工序。精铜再经过电解处理,在阴极即可获得铜含量高达99.99%以上的电解铜。

磷铜球的制造:一般磷铜球的生产工艺包括熔炼、连铸、轧球、抛光、清洗风干和包装等工序。首先将电解铜板放入电炉,在高于铜熔点的温度下将铜熔化,再加入适量的三氯化磷,充分搅拌熔解混合均匀,冷却凝固结晶后先制作成一定直径的磷铜棒,再盘成卷状,冲断、研磨成磷铜球。

综上可见,要最终制作成磷铜球或磷铜材,除了要耗费大量的矿产资源和人力成本外,还要耗费大量的能源,同时各生产环节还不可避免造成一定的粉尘、噪声、空气和水污染等环境污染。有大量的矿物废渣、石块被废弃,严重污染环境;排放大量的废水、废气、废渣等等。介于此,在电镀生产中使用节约金属资源的优质设备意义是多么重大呀!

2 新型VCP(连续垂直电镀)镀铜线的优势

在电镀行业中,传统的手动式或龙门式电镀铜生产线对铜球的耗用量是相当惊人的,PCB的电镀铜也概莫能外。自PCB诞生起,电镀铜的设备借用了五金电镀用的“龙门式”电镀线,虽然经过不断的改良: 比如提高极化能力,增加阴阳极档板,使用两台整流器分别控制线路板两面的电流等,但总还是存在镀层厚度的不均匀性较大这一明显缺点,使得许多宝贵的铜资源被白白浪费掉了。而且镀层厚度不均匀就不能满足PCB的高密度、高精度、细导线、窄间距及微孔化、阻抗、容抗等的需要。电镀铜作为实现孔金属化互联关键功能性的制程,也已经历多次工艺变革,由此诞生了诸多不同种类的电镀设备以顺应其发展之需。但是工艺再先进,最终都必须通过性能优异的电镀设备和电镀药水来实现其不同的产品品质之需。

2.1 新型VCP镀铜线的镀层均匀性

现在我公司所研发生产的垂直连续电镀(VCP)线进行了改进与提高,通过设备阴阳极面积和距离、适当的高度、阴阳极遮板、阴极浮板的合理形式和适当高度,以及铜槽药液喷流循环方式和阴极导电方式等的有机组合,来实现其产品品质最佳化的目的,再配上合适的药水,获得镀层厚度均匀性极佳,使得镀同样厚度的铜能达到节约铜的效果。由于镀铜的均匀性好,使得蚀刻的失真或局部过蚀刻异常有了极大的改善,对制造有阻抗要求的PCB产品也减少了阻抗值误差。

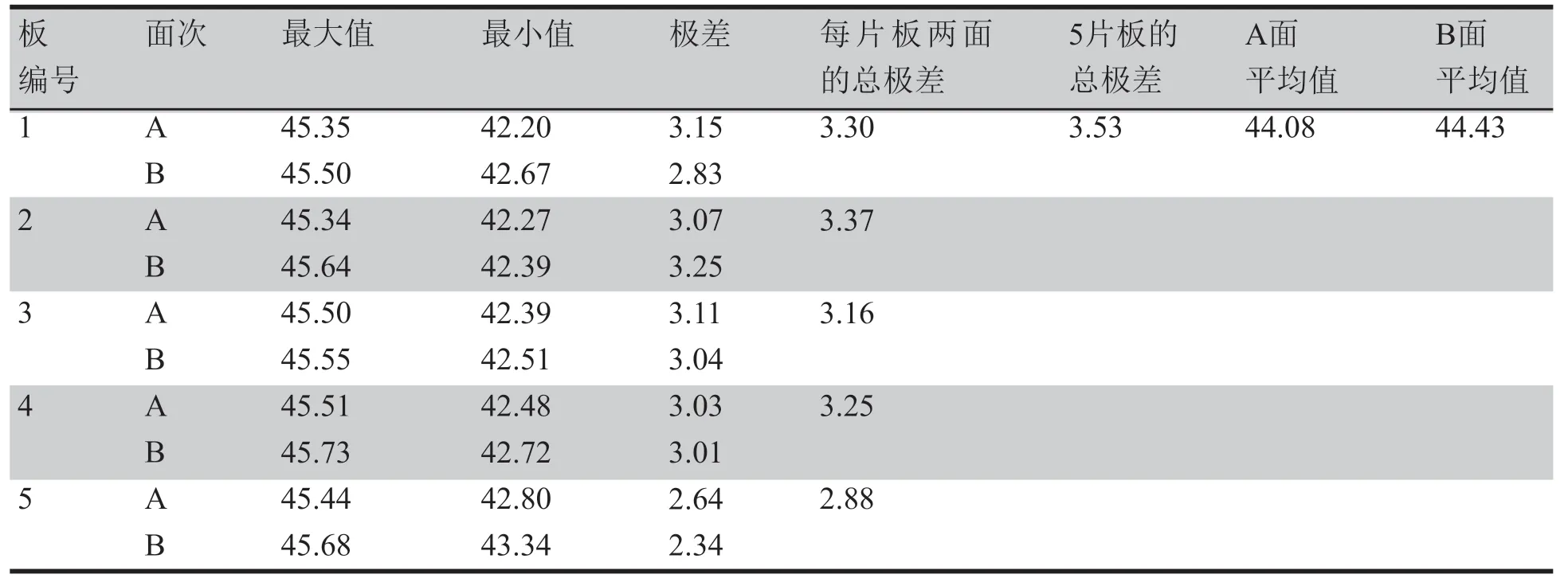

我们对新型VCP镀铜线进行电镀均匀性试验,试样为尺寸500 mm×600 mm覆铜板,铜箔厚为18 μm,共5片。在新型VCP线镀铜,目标电镀层厚度25 μm,设定生产条件3.2 A/dm2、38 min。镀完后每块板正反两面各测固定位置的50个点(量测点距板边10 mm之内均布),获得量测铜厚数据。

每一片基板镀完铜后厚度量测数据从略,汇总分析5片板的厚度数据,差异值见表1(铜厚数据包括基材上18 μm的底铜)。

由表1数据可见,5片板500个数据,无论是每片板两面的极差还是5片板总的极差,均小于5 μm;且A面平均值和B面平均值仅相差0.35 μm。这些数据充分说明:VCP线所电镀生产的板铜厚极差小、均镀能力极佳!

2.2 新型挠性板卷对卷镀铜线

我司最新研发的挠性板卷对卷镀铜线,由于采用阴极特殊的夹膜和垂直稳定移动方式,镀层均匀性更加理想可靠。如基材铜箔厚度是12 μm,要求镀铜厚度12 μm。生产条件:电流密度4.0 A/dm2,传动速度1.5 m/min,电镀时间16 min。正反两面分别量测两组各34个点铜厚数据,每组铜厚度量测数据从略,四组数据汇总见表2。

从上表分析的数据可见,挠性板卷对卷电镀线的镀铜均匀性又远远优于VCP线。

3 VCP线与传统龙门式电镀线在镀层均匀性及经济性比较

3.1 在镀铜方面经济社会性的比较

传统龙门式电镀线的镀层极差单面一般就是10~12 μm,而VCP电镀线镀层总极差一般是5 μm以内。假设两种线的极差就是6 μm,则板子双面的极差值就达到12 μm了。

若以单面少镀6 μm厚的铜计,1 m2可节省的用铜量理论值就是:

100×100÷0.9×(0.0006×2)×8.9=118.7g (其中0.9是材料利用率、边框等)

月产1万平方米就能节约用铜1187000g(1.187吨),一年就可节省铜(1.187×12)=14.244吨。

若按照铜矿石含铜量为0.3%计,则每年至少可以少开采矿石14.244/0.3%=4748吨。

表1 VCP镀铜线铜厚度数据分析(单位μm)

表2 卷对卷镀铜线铜厚度量测数据分析(单位:μm)

据不完全统计,目前我国年产印制电路板共约2亿平方米,假设双面、多层板均是1亿平方米,如果用VCP线镀铜每平方米就可节约100 g铜,则一年可节约用铜10 000吨,其经济效益、社会效益不可估量!

3.2 贵金属镍、金的VCP线优势

我司的VCP线不仅在镀铜方面被大量应用,已经获得可观的经济和社会效益,在VCP镀镍金线上节省贵金属镍、金的效果也很明显。今后若在PCB业界推广使用,所创造的经济价值将更高。

我国印制电路板的年产2亿平方米中约有45%~50%的产品后处理为板面镀金(包括化学镀、电镀金、金手指镀金等),一年消耗金盐量就约为63~100吨。

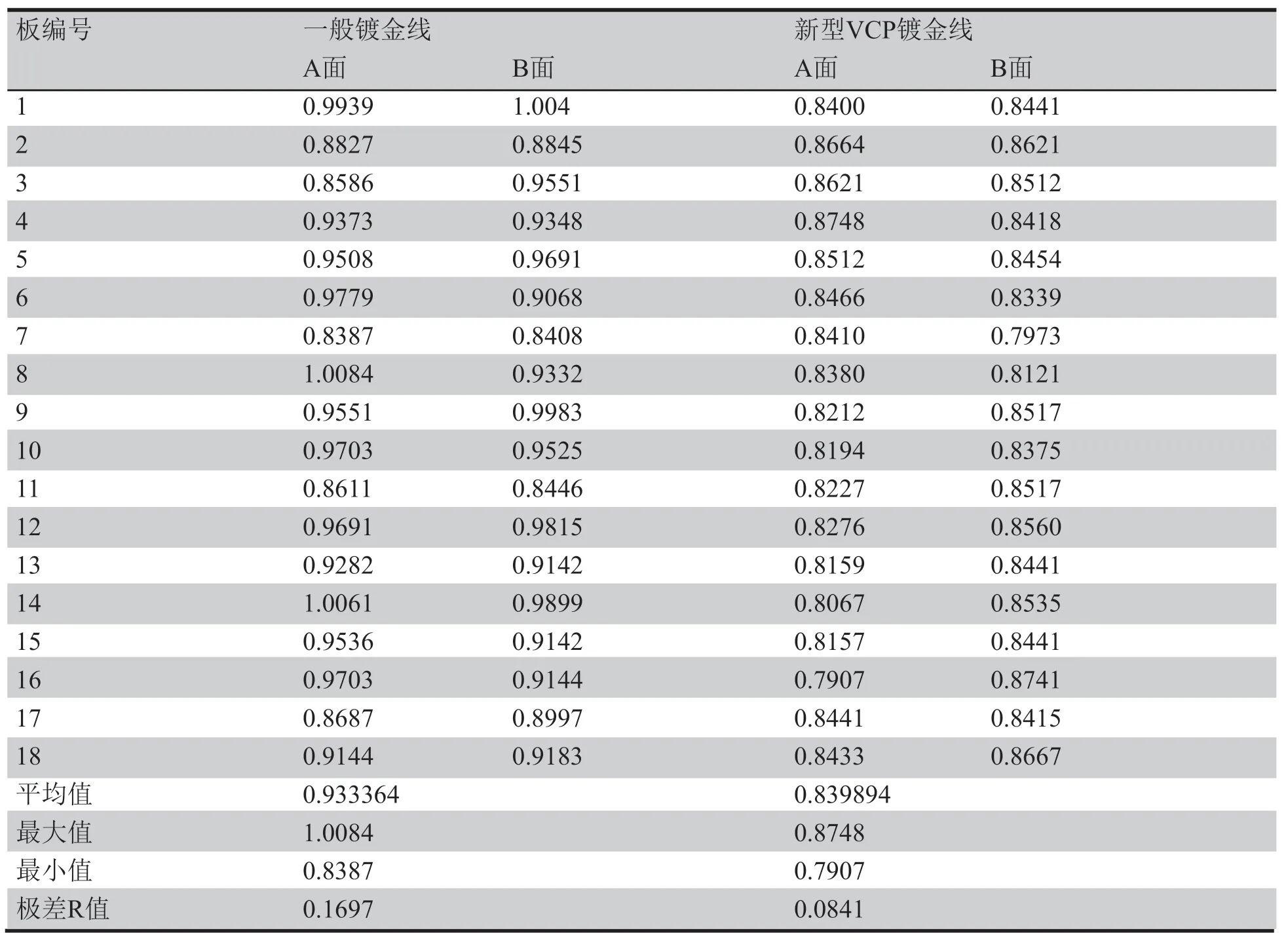

分别以目前PCB业界常用的电镍金线和我司新开发的VCP电镀镍金线,生产同样的电镀镍金产品做比较,收集数据见表3(客户要求镀金层厚度0.787 μm~0.965 μm)。

对用户而言,既能少镀(0.933364—0.839894)=0.0935 μm的金,又能达到客户的要求,其所节约的成本是极为可观的。

1 m2可节省的用金量就是:

100×100÷0.9×(0.0935/10000×2)×19.32=4.01427 g(其中0.9是材料利用率等)

假若每月镀金面积1万平方米就能节约用金40142.7 g(40.1427 kg),一年就可省金(40.1427×12)=481.7124 kg。

4 结论

以上所述新型基于阴极垂直稳定移动技术的VCP线,以及基于阴极特殊的夹膜和垂直稳定移动技术的挠性板卷对卷电镀线,节约铜、节约贵重金属的效果相当明显,对节能的贡献很大。我们PCB行业有许多线路板产品是外销的,当然这一方面是各企业努力的结果,占领了国际市场;但从另一个角度来解读,就是国外企业在使用我国有限宝贵的金属资源。不要说我国不是富铜资源国家,即使是富铜国,也应该合理的节约使用才对。

表3 两种镀金线金厚数据(单位: μm)

用经济合理的耗材,获得符合质量标准的产品,这是新型VCP线和卷对卷线的最大优势。对用户而言,是降低了材料成本,对社会的贡献是节约了大量宝贵的很难以再生的资源。大自然馈赠给我们的资源是用一点就少一点,若要再生长出来,不知又要经过多少个世纪沧海桑田的演变呢!