硅藻土对本体型催化剂水热/机械稳定性的影响

2019-07-08李建豪王东军侯凯湖

李建豪,王东军,侯凯湖

(1.河北工业大学化工学院,天津 300130;2.中国石油石油化工研究院)

随着化石能源的不断枯竭和社会发展对能源需求的不断增加,植物油作为一种可再生资源受到全球的广泛关注[1-2]。但是未精制的植物油组成复杂,含有大量的含氧化合物,显著降低了植物油作为燃料油的品质[3-4]。因此,发展植物油作为化石燃料替代品的关键是开发具有高加氢脱氧活性的催化剂,使植物油粗品经催化加氢脱氧处理后能有效降低油品的氧含量,进而改善其化学稳定性和燃烧性能[5-6]。

采用溶胶-凝胶法制备了具有高加氢脱氧活性的本体型催化剂,以单一氢氧化铝干胶为黏合剂制备的催化剂在高温含水环境中会发生Al2O3的水合反应,引起催化剂孔结构坍塌和金属颗粒的聚集,导致催化剂活性严重下降甚至失活[7-9]、机械稳定性下降[10]。因此,改善加氢脱氧催化剂的水热/机械稳定性成为进一步提升催化剂性能的关键。Mokaya[11-12]发现,将硅铝混合均匀后处理合成的MCM-41,其水热稳定性和酸性得到很大的改善;亢丽娜等[13]考察了助剂TiO2,SiO2,MgO,CaO等对Ni/γ-Al2O3催化剂水热稳定性的影响,研究结果显示,SiO2表现出较其他助剂更优异的抑制γ-Al2O3水合反应的性能,成为提高γ-Al2O3水热稳定性最具潜质的助剂[14-15]。目前,关于加入硅藻土为黏合剂改善本体型加氢脱氧催化剂水热机械稳定性的系统研究尚未见文献报道。

本研究以溶胶-凝胶法制备本体型Ni-Mo复合氧化物催化剂,催化剂制备过程中采用不同含量的硅藻土与氢氧化铝干胶的混合物为黏合剂,考察硅藻土的加入对本体型加氢脱氧催化剂水热机械稳定性的影响。

1 实 验

1.1 催化剂的制备

1.1.1 复合氧化物粉体的制备采用溶胶-凝胶法制备Ni-Mo复合氧化物粉体。按比例称取一定质量的硝酸镍、钼酸铵、柠檬酸,用体积分数为50%的乙醇-水溶液溶解后,加入扩孔剂炭黑,用氨水将混合液的pH调至1.0后置于80 ℃水浴锅中磁力搅拌形成溶胶,超声振荡15 min,然后在室温条件下老化2 h形成凝胶,凝胶经120 ℃加热脱水、260 ℃烧除柠檬酸、500 ℃焙烧后得到Ni-Mo复合氧化物粉体。

1.1.2 催化剂的制备将Ni-Mo复合氧化物粉体、黏合剂、田菁粉按质量比7∶3∶0.3混合均匀后挤条成型,然后在600 ℃条件下焙烧3 h,得本体型Ni-Mo复合氧化物催化剂,其中,黏合剂为单一氢氧化铝干胶或其与硅藻土的混合物。以单一氢氧化铝干胶为黏合剂制备的催化剂记为Cat-1;以氢氧化铝干胶与硅藻土质量比分别为2∶1和1∶2的混合物为黏合剂制备的催化剂分别记为Cat-2和Cat-3。

1.1.3 催化剂的水热处理在常压、温度400 ℃、氢气流量30 mL/min的条件下,将催化剂在固定床中还原3 h,所得催化剂记为Cat-X(BW)(X=1~3),然后进行水热处理,水热处理条件为总压2 MPa、水蒸气分压1.43 MPa、温度600 ℃、处理时间6 h,水热处理后催化剂标记为Cat-X(AW)。

1.2 催化剂的表征

XRD表征:采用Philips公司生产的PertMPD型X射线衍射仪,测试条件:Cu Kα射线,Ni滤光片,石墨单色器,管电压40 kV,管电流40 mA,扫描角度为5°~90°,扫描速率为12(°)min。比表面积和孔分布测试:采用Micromeritics公司生产的ASAP2020型物理吸附仪,分别用BET法和BJH法计算催化剂的比表面积和孔结构分布。NH3-TPD表征:采用麦克仪器公司生产的Micromeritics AutoChemII-2920型化学吸附仪,测试条件:样品在110 ℃条件下吸附氨至饱和,然后以10 ℃min的升温速率升至800 ℃进行氨脱附,采用TCD检测器检测脱附的氨。Py-IR表征:采用布鲁克公司生产的NICOLET NEXUS-470型傅里叶变换红外光谱仪,测试条件:以吡啶作为探针分子,将催化剂制成自撑片,在400 ℃条件下净化处理1 h,200 ℃条件下吸附吡啶蒸气15 min,最后在200 ℃条件下净化1 h后采集谱图。

1.3 催化剂的活性评价

以含小桐子油(体积分数为20%)的正辛烷溶液为原料,在连续的固定床反应器上评价催化剂的活性及水热稳定性。反应开始时,先将氧化态的催化剂在常压、温度400 ℃、氢气流量30 mLmin的反应条件下还原3 h;然后,在氢油体积比200、压力2 MPa、温度330 ℃或310 ℃、液时质量空速分别为2,5,8 h-1的反应条件下评价催化剂的性能。反应后的混合物经气液分离器分离收集液相产物(加氢油),分别测定原料油和加氢油的皂化值[16],加氢油的脱氧率为原料油与加氢油皂化值的差值除以原料油的皂化值再乘以100%。

2 结果与讨论

2.1 硅藻土对催化剂结构性质的影响

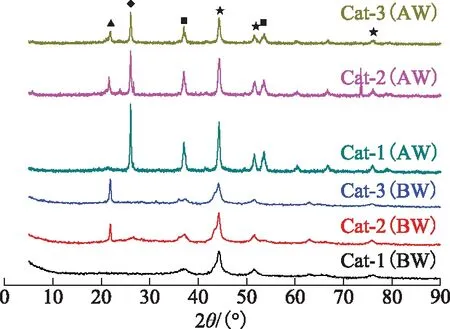

2.1.1 催化剂的XRD表征将水热处理前后的催化剂进行XRD分析,结果如图1所示。

图1 水热处理前后催化剂的XRD图谱■—MoO2; ★—Ni; ▲—SiO2; ◆—NiMoO4

由图1可以看出,3种催化剂水热处理前后均在2θ为44.5°,51.7°,76.4°处出现金属Ni的特征衍射峰,并且均未出现NiO物种的特征衍射峰,表明3种催化剂还原比较完全。经过水热处理后3种催化剂的XRD图谱中出现较强的MoO2和NiMoO4特征衍射峰,并且金属Ni的特征衍射峰强度增大,表明水热处理严重破坏了催化剂的结构、织构及表面形貌,使原本均匀分布在催化剂中的活性金属发生迁移聚集生成颗粒较大的金属晶粒,金属组分的迁移聚集会减少活化位点的数量[17],致使催化剂的加氢脱氧活性下降。与Cat-1相比,Cat-2和Cat-3在水热处理前后于2θ为21.8°处出现明显的SiO2特征衍射峰,并且Cat-2(AW)和Cat-3(AW)中金属Ni的特征衍射峰强度较水热处理前增幅减小,表明与以单一氢氧化铝干胶为黏合剂相比,加入硅藻土作为黏合剂可以有效地抑制金属Ni颗粒的迁移聚集,有利于提高催化剂的水热稳定性能,并且随着硅藻土添加量的增加,催化剂的水热稳定性逐渐增强。

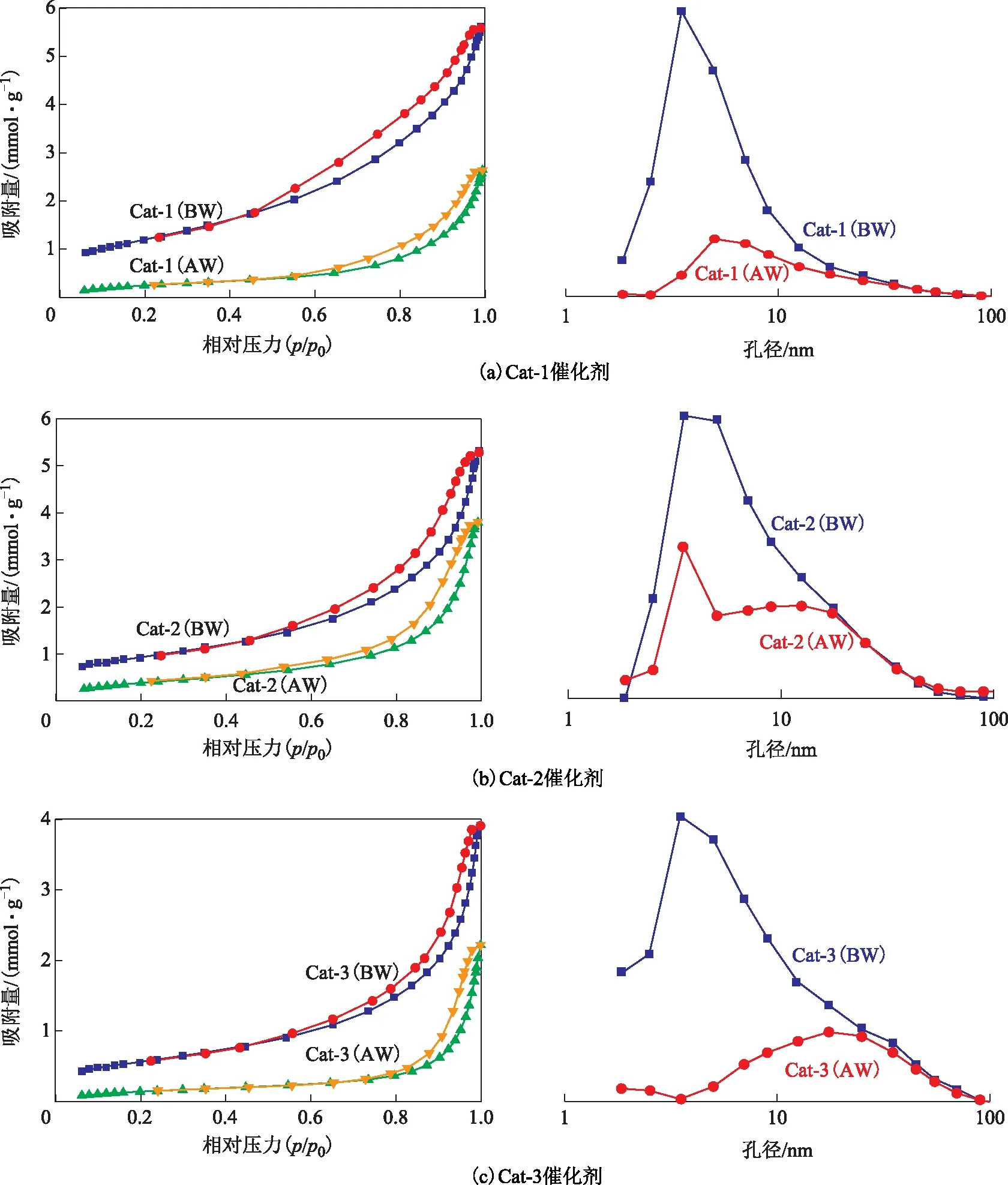

2.1.2 催化剂的BET表征据文献[18]报道,临界温度下氮气分子在多孔物质上的吸附情况依赖于孔径尺寸,当孔道为介孔时会发生大量的毛细凝结现象,使吸附曲线表现出明显的滞后环。3种催化剂水热处理前后的吸附-脱附等温线和孔径分布如图2所示。从图2可以看出:3种催化剂水热处理前后的物理吸附线均为典型的Ⅳ型等温线,当pp0较低时,随着pp0的升高吸附量上升比较缓慢,吸附凝聚发生在孔壁表面;当pp0继续增大时,由于氮气在催化剂孔道内发生大量的毛细凝结现象,使吸附曲线出现明显的滞后环,表明制备的催化剂具有典型的介孔结构且孔径较大。催化剂的介孔结构可以有效地减小反应物的扩散阻力,使大分子植物油易于进入催化剂孔道内与催化活性位点接触,提高本体型加氢脱氧催化剂的催化活性[19]。

图2 水热处理前后催化剂的吸附-脱附等温线和孔径分布曲线

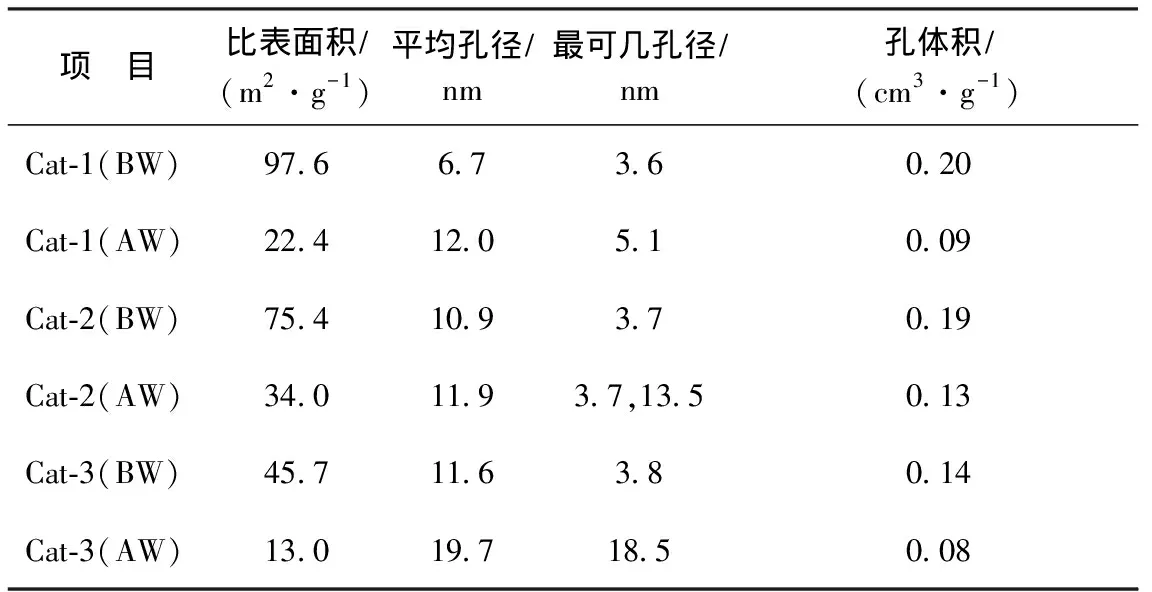

水热处理前后催化剂的物理结构参数如表1所示。由表1可知,与Cat-1(BW)相比,Cat-2(BW)和Cat-3(BW)的孔径增大,表明在催化剂制备过程中加入硅藻土可以增大催化剂的孔径,催化剂孔径的增大使得大分子植物油更容易进入催化剂内部,有利于加氢脱氧活性的提高;同时硅藻土的加入使催化剂的孔体积与比表面积减小,说明硅藻土会进入催化剂孔道内,覆盖部分暴露于孔道内的Al3+,但是随着硅藻土添加量的增加,催化剂的孔体积与比表面积减小,对孔道结构造成的堵塞程度增大;水热处理后3种催化剂的比表面积和孔体积减小、孔径增大,表明催化剂发生了Al2O3的水合反应,造成孔结构坍塌,但是与Cat-1(AW)相比,Cat-2(AW)和Cat-3(AW)的比表面积减小幅度和孔径增大幅度减小,表明催化剂制备过程中加入的硅藻土进入催化剂孔道内,覆盖部分暴露于孔道内的Al3+,抑制了因Al2O3水合反应所引起的催化剂孔结构的坍塌,更好地保持了催化剂的原有孔道结构,其中Cat-2(AW)的孔道结构最优,表明在催化剂制备过程中加入适量硅藻土可以明显改善催化剂的水热机械稳定性能。

表1 水热处理前后催化剂的物理结构参数

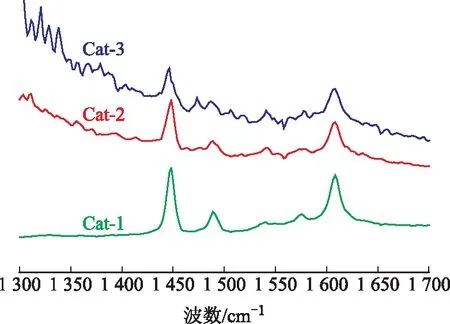

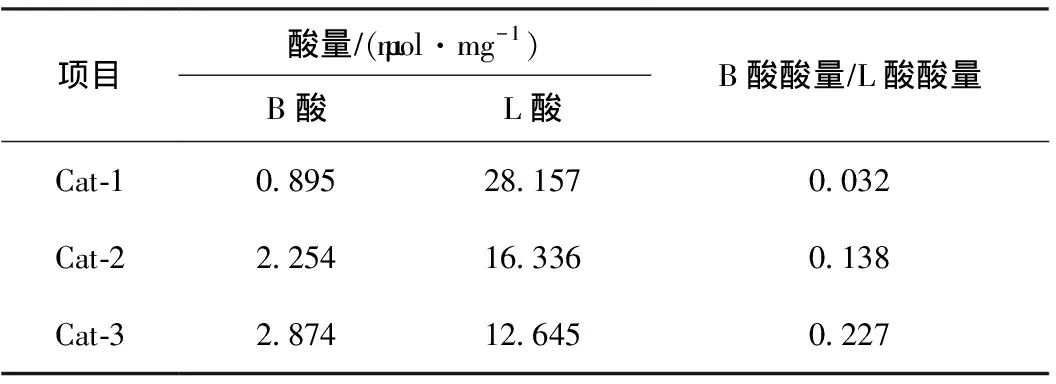

2.1.3 催化剂的Py-IR表征催化剂的Py-IR图谱如图3所示,酸量见表2。

图3 催化剂的Py-IR图谱

∕(μmol·mg-1)BLB∕LCat-10.89528.1570.032Cat-22.25416.3360.138Cat-32.87412.6450.227

从图3可以看出:催化剂Cat-1在波数1 448 cm-1处出现较强的红外吸收峰,而在波数1 540 cm-1处存在较弱的红外吸收峰,表明催化剂Cat-1表面酸性以L酸为主,同时还存在少量的B酸中心;与Cat-1相比,催化剂Cat-2和Cat-3在波数1 448 cm-1处的红外吸收峰减小,而在波数1 540 cm-1处的红外吸收峰增大,表明在催化剂制备过程中加入硅藻土,催化剂表面的L酸量减少,B酸量增加,并且随着硅藻土添加量的增加,催化剂表面的L酸量逐渐减少,B酸量逐渐增加。在硅铝混合体系中,L酸主要来源于暴露在催化剂表面的Al3+,而B酸主要来源于含硅化合物[20],硅藻土的加入使催化剂表面的L酸量减少,B酸量增加,表明加入的硅藻土会覆盖住部分暴露于催化剂表面的Al3+,进而有效地抑制Al2O3的水合反应,提高催化剂的水热稳定性能。

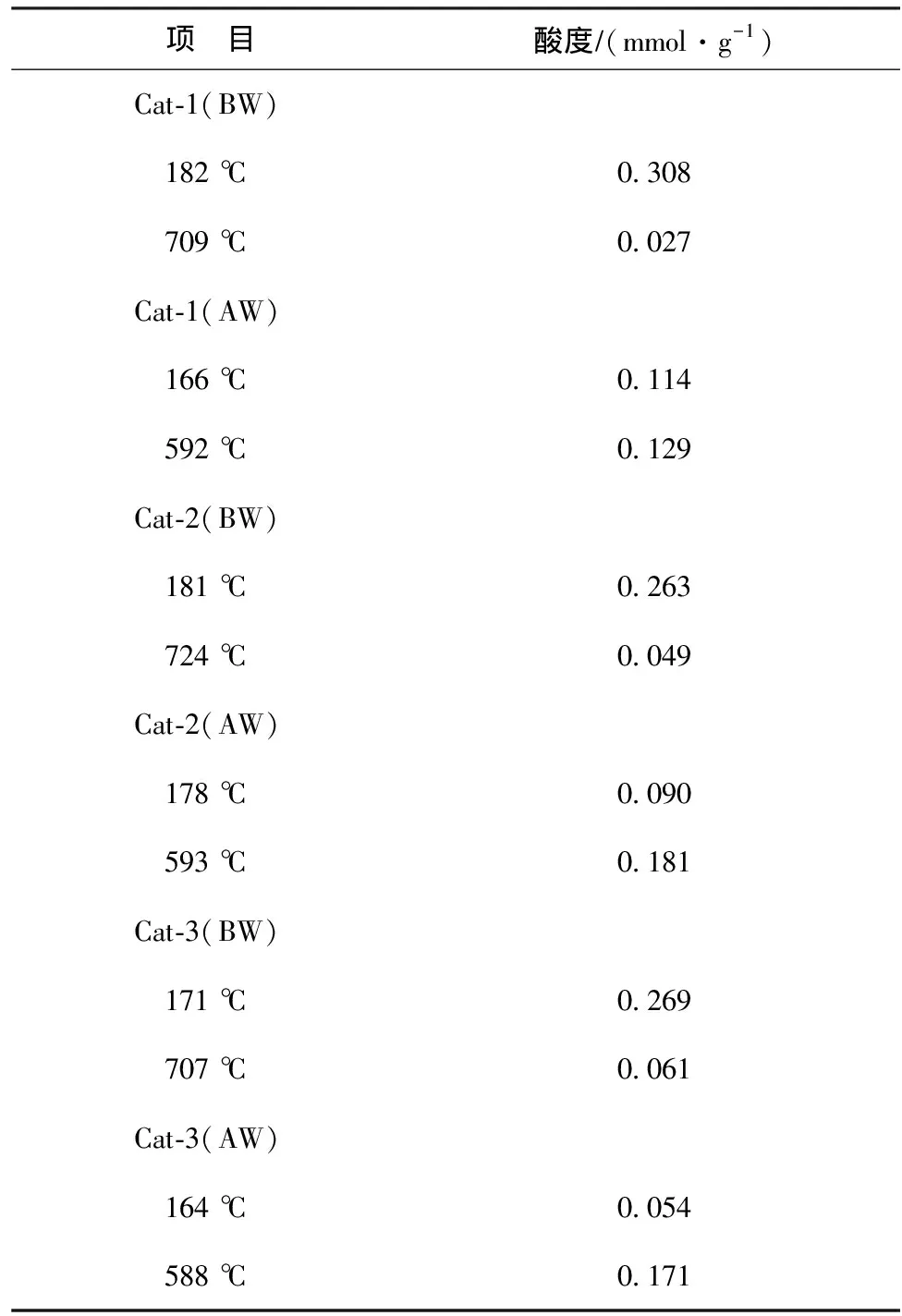

2.1.4 催化剂的NH3-TPD表征水热处理前后催化剂的NH3-TPD曲线如图4所示,酸性质如表3所示。

图4 水热处理前后催化剂的NH3-TPD曲线

从图4可以看出,3种催化剂水热处理前均存在弱酸中心和强酸中心。由表3可以看出,Cat-2(BW)和Cat-3(BW)的强酸量多于Cat-1(BW),催化剂表面的酸性可以降低反应物的结焦,催化剂酸度越强、强酸量越多,其抑制反应物结焦的作用越强[21],进而有利于植物油加氢脱氧反应的进行。3种催化剂经过水热处理后,表征弱酸量和强酸量的峰面积减小,表征中强酸量的峰面积增大,水热处理后催化剂的总酸量较水热处理前均下降,使催化剂的加氢脱氧活性降低。但是比较表3中3种催化剂水热处理后的酸量可以发现,Cat-2(AW)和Cat-3(AW)的中强酸量明显多于Cat-1(AW),并且以Cat-2(AW)的总酸量和中强酸量最多。催化剂的强酸度越大、强酸量越多,越可以有效抑制反应物的结焦,有利于植物油加氢脱氧反应的进行,使得水热处理后Cat-2和Cat-3的加氢脱氧活性明显优于水热处理后Cat-1的加氢脱氧活性。

表3 水热处理前后催化剂的酸性质

2.2 硅藻土对催化剂水热稳定性能的影响

测定水热处理前后催化剂的加氢脱氧活性,并与以市售镁铝尖晶石为黏合剂制得催化剂Cat-0的活性进行比较,图5为4种催化剂的活性评价结果。

由图5可以看出:与催化剂Cat-0相比,Cat-1, Cat-2,Cat-3的活性均提高,说明与以镁铝尖晶石为黏合剂制备的催化剂相比,以不同含量的氢氧化铝干胶和硅藻土混合物为黏合剂可以提高催化剂的加氢脱氧活性;催化剂Cat-2和Cat-3的加氢脱氧活性及水热稳定性较催化剂Cat-0和Cat-1明显提高;催化剂Cat-2的活性及水热稳定性优于Cat-3。实验结果表明,添加适量的硅藻土可以有效改善本体型加氢脱氧催化剂的活性及水热稳定性。

图5 水热处理前后催化剂的加氢脱氧活性—Cat-0(BW); —Cat-0(AW); —Cat-1(BW); —Cat-1(AW); —Cat-2(BW); —Cat-2(AW); —Cat-3(BW); —Cat-3(AW)

2.3 硅藻土对催化剂机械强度稳定性能的影响

对水热处理前后的催化剂进行机械强度测试,结果如表4所示。从表4可以看出:Cat-1(BW)的机械强度较高,但是经过水热处理后其机械强度下降了13.2%;催化剂Cat-2(BW)和Cat-3(BW)的机械强度低于Cat-1(BW),但是水热处理后其机械强度下降率分别为5.0%和7.5%。综上所述,在催化剂制备过程中加入硅藻土,虽然使其水热处理前的机械强度下降,但是水热处理后其机械强度下降幅度减小,并且可以看出,催化剂Cat-2的机械强度稳定性最优,因此在催化剂制备过程中加入适量硅藻土可以提高催化剂的机械强度稳定性。

3 结 论

(1)采用溶胶-凝胶法制备本体型加氢脱氧催化剂过程中加入硅藻土可以增大催化剂的孔径,增加催化剂水热处理前后的强酸量。

(2)催化剂制备过程中加入的硅藻土会覆盖住部分暴露于催化剂表面及孔道内的Al2O3,有效地抑制由于Al2O3水合反应引起的催化剂孔结构的坍塌和金属颗粒的聚集。

(3)以氢氧化铝干胶与硅藻土质量比为2∶1的混合物为黏合剂制备的催化剂的活性及水热/机械稳定性最优。