焦化煤油馏分加氢生产液体石蜡原料技术研究及工业应用

2019-07-08徐大海牛世坤

徐大海,丁 贺,牛世坤,李 扬

(中国石化大连(抚顺)石油化工研究院,辽宁 抚顺 113001)

液体石蜡是指C6~C20的正构烷烃混合物,常温下为无色透明油状液体。它是一种重要的石油化工产品,可用于生产食品添加剂、饲料蛋白、表面活性剂、洗涤剂、润滑油添加剂、油田化学品、变相储能材料等[1]。液体石蜡通常由尿素脱蜡和分子筛脱蜡两种工艺方法生产,其原料主要来源于直馏煤油。直馏煤油通过加氢精制,脱除其中的硫、氮等杂质,使硫质量分数和碱性氮质量分数达到1 μgg后,可以作为生产液体石蜡的原料[2-4]。但是,由于直馏煤油也是生产喷气燃料的主要原料,而且目前我国航空运输业正处于高速发展时期,喷气燃料需求量快速增加,造成直馏煤油供应紧张。为了扩大液体石蜡原料的来源,采用焦化煤油馏分为原料,通过加氢精制,生产出硫、碱性氮等杂质含量合格的液体石蜡原料,对于缓解直馏煤油供应紧张和提高炼油企业经济效益,具有重要的现实意义[5-6]。

与直馏煤油相比,焦化煤油馏分芳烃含量较低,加氢精制后链烷烃含量与直馏煤油基本相当,比较适合作为生产液体石蜡的原料[7]。但其碱性氮含量远高于直馏煤油,脱除难度较大。为探究能否采用加氢活性较高的催化剂和适宜的工艺条件,生产出硫、碱性氮等杂质含量合格的液体石蜡原料,中国石化大连(抚顺)石油化工研究院(简称抚顺石化院)开展了焦化煤油馏分加氢生产液体石蜡原料的工艺研究,以确定该技术方案的可行性,同时为企业建设同类装置提供理论依据。

1 实 验

1.1 试验装置和氢气

工艺试验在200 mL中型试验装置上进行,该装置配备有精密的机泵、可靠的计量仪表和先进的控制系统。反应器进料流向自上而下,反应温度用电炉瓦精确控制,压力自动调节。试验用氢气为经过高压加氢脱氧及硅胶/分子筛脱水净化处理后的电解氢气,氢气体积分数大于99.9%,氧体积分数小于5 μL/L。氢气可采用循环流程,也可采用一次通过流程。中型加氢试验装置原则流程示意见图1。

图1 中型试验装置原则流程示意

1.2 催化剂

试验中所用催化剂采用抚顺石化院开发的FHUDS-6加氢催化剂[8-9]。该催化剂选用孔直径较大、圆柱形孔道较多的新型氧化铝载体。这种载体有利于反应物分子的扩散、吸附、反应和脱附。同时,对活性金属组分进行优化,改进活性金属负载方式,因而提高了有效活性中心数及其本征活性,具有较高的加氢性能。该催化剂已在国内多套大型汽柴油加氢装置上实现工业应用。催化剂理化性质见表1。

表1 FHUDS-6催化剂理化性质

1.3 原料油

试验原料油为取自某炼油企业焦化装置的煤油馏分,原料油性质见表2。同时,将典型的直馏煤油原料性质和液体石蜡原料要求也列于表2,以供对比参考。

表2 原料油性质

由表2可以看出,焦化煤油原料氮含量和碱性氮含量远高于直馏煤油原料,这说明其加氢精制脱除氮化物的难度较大。与直馏煤油原料相比,焦化煤油原料的硫含量较低,芳烃含量基本相当。

2 结果与讨论

结合现有试验结果及相近工业装置操作工况,确定反应压力考察范围为3.5~5.5 MPa,平均反应温度控制为300~340 ℃,进料体积空速为1.0~1.5 h-1,氢油体积比确定为400,进行工艺条件考察。

对加氢精制煤油的硫含量、碱性氮含量、芳烃含量及溴值等关键指标进行分析比较,从而确定该技术方案的可行性,并提出适宜的操作条件,供装置设计时参考。

2.1 反应压力的影响

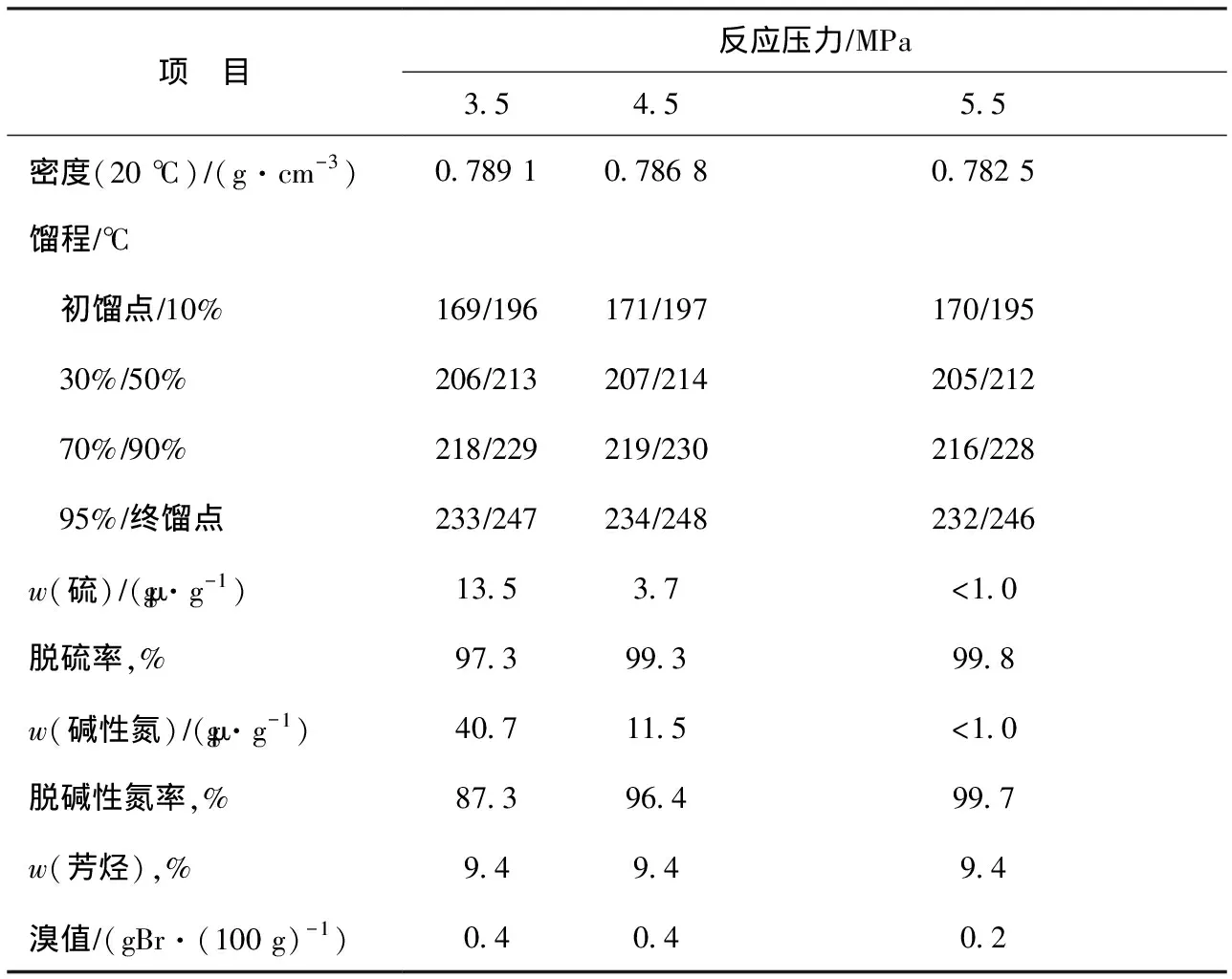

在平均温度为320 ℃、体积空速为1.5 h-1、氢油体积比为400的条件下,考察反应压力对焦化煤油馏分加氢脱杂质精制油性质的影响,结果见表3。

表3 反应压力对焦化煤油馏分加氢脱杂质精制油性质的影响

由表3可见:随着反应压力的提高,脱硫率和脱碱性氮率也在提高;当进料体积空速为1.5 h-1时,反应压力需要5.5 MPa才能满足精制煤油硫和碱氮质量分数小于1 μg/g的要求,同时也可以满足溴值不大于0.2 gBr/(100 g)的指标。

2.2 反应温度的影响

在反应压力为4.5 MPa、体积空速为1.5 h-1、氢油体积比400的条件下,考察反应温度对加氢脱杂质精制油性质的影响,结果列于表4。

表4 反应温度对加氢脱杂质精制油性质的影响

由表4可见,随着反应温度由300 ℃提高到340 ℃,精制油的硫质量分数从32.1 μg/g下降到2.0 μg/g,碱性氮质量分数由23.2 μg/g降低到9.5 μg/g,均不能满足液体石蜡原料的指标要求。这表明反应温度的提高对焦化煤油馏分加氢脱硫影响较为明显,对加氢脱碱性氮影响相对较小。

2.3 空速的影响

在反应压力为4.5 MPa、反应温度为320 ℃、氢油体积比为400,考察空速对焦化煤油馏分加氢脱杂质精制油性质的影响,结果列于表5。

表5 空速对焦化煤油馏分加氢脱杂质精制油性质的影响

由表5可以看出:随着空速不断降低,精制油的硫和碱性氮含量逐渐下降;当体积空速降低到1.0 h-1时,硫和碱性氮质量分数均小于1.0 μg/g,可以满足液体石蜡原料的指标要求。这表明空速的降低对焦化煤油馏分加氢脱碱性氮的影响较为明显,对加氢脱硫影响相对较小。

综合上述试验结果可以看出,焦化煤油馏分氮含量较高,特别是其中的碱性氮化物含量较高,因此,加氢脱除的难度比较大。在反应压力为5.5 MPa、平均反应温度为320 ℃、体积空速为1.5 h-1、氢油体积比为400的条件下,可以将其硫和碱性氮质量分数降低至1.0 μg/g以下,满足液体石蜡原料的指标要求。如果将反应压力降低到4.5 MPa,则在其他操作条件不变的情况下,需要将体积空速由1.5 h-1降低至1.0 h-1,精制煤油才能达到同样的加氢效果。因此,设计焦化煤油加氢生产液体石蜡原料的工业装置时,应重点考虑操作压力和空速。应当根据焦化煤油原料的性质、选用加氢催化剂的性能和综合投资情况来确定最终的设计条件。

3 工业应用

为满足下游分子筛脱蜡装置生产液体石蜡的需要,中国石油天然气股份有限公司某炼油企业新建一套170 kt/a焦化煤油加氢装置,为分子筛脱蜡装置提供合格的煤油馏分原料。该装置采用了抚顺石化院开发的焦化煤油加氢技术及配套的FHUDS-6加氢催化剂。装置于2015年6月投入生产,并于2018年8月停工检修,累计运行时间超过3年,精制煤油产品各项指标满足下游生产装置的需要。该技术的实施大幅度提高了焦化煤油馏分的附加值,缓解了液体石蜡原料不足的问题,为企业创造了良好的经济效益。在高压分离器压力为4.5 MPa、平均反应温度为313 ℃、体积空速为1.24 h-1、氢油体积比为500的条件下,工业装置试验原料油及产品的性质见表6。

由表6可见,精制煤油的硫、氮和碱性氮的质量分数分别为1.0,2.0,1.5 μg/g,溴值为0.3 gBr/(100 g),完全满足该石化企业生产液体石蜡原料调合组分的要求。

工业应用结果表明,选择适宜的工艺条件和活性较高的催化剂加氢处理焦化煤油馏分,可以生产出合格的液体石蜡原料,在一定程度上缓解了与煤油加氢装置“争原料”的问题,具有较好的经济效益。同时,也为提高焦化馏分油的附加值提供了一条新的技术路线。

表6 工业装置试验原料油及产品性质

4 结 论

(1)中型试验结果表明,在反应压力为5.5 MPa、平均反应温度为320 ℃、体积空速为1.5 h-1、氢油体积比为400的条件下,可以将焦化煤油馏分硫和碱性氮质量分数均降低至1.0 μg/g以下,满足液体石蜡原料的指标要求。如果将反应压力降低至4.5 MPa,则在其他操作条件不变的情况下,需要将体积空速由1.5 h-1降低至1.0 h-1,精制煤油才能达到同样的加氢效果。

(2)工业应用结果表明,选择适宜的工艺条件和具有较高活性的催化剂,加氢处理焦化煤油馏分,可以生产出合格的液体石蜡原料调合组分,在一定程度上缓解了与煤油加氢装置“争原料”的问题,具有较好的经济效益,也为提高焦化馏分油的附加值提供了一条新的技术路线。