基于催化剂粒度分布分析催化裂化装置催化剂跑损的原因

2019-07-08孙立强严超宇贾梦达魏耀东

王 迪,孙立强,严超宇,贾梦达,魏耀东

(1.中国石油大学(北京)重质油国家重点实验室,北京 102249;2.过程流体过滤与分离技术北京市重点实验室;3.中国石油大学(北京)克拉玛依校区工学院)

催化裂化装置催化剂的跑损可分为自然跑损和非自然跑损,前者为装置平稳运行工况下细粉催化剂未能被旋风分离器回收而造成的跑损,属于正常跑损;后者为装置故障原因造成的催化剂跑损,属于故障跑损[1]。催化剂跑损的出口有两个:一个是再生器出口,再生烟气中所含催化剂经过二级旋风分离器分离后,少部分催化剂随烟气进入三级旋风分离器作进一步分离后不再返回装置,作为废剂排掉;另一个是沉降器出口,沉降器中油气所含催化剂经过二级旋风分离器分离后,大部分催化剂被分离下来返回装置,剩余的部分催化剂随油气离开装置进入分馏塔,在油浆中沉降,通过外甩油浆排掉。跑损催化剂的颗粒物性与催化剂跑损故障密切相关,通过分析催化剂的一些基本物性,例如催化剂的粒度分布、微观形貌、重金属含量等,可以对其故障进行诊断[2-5]。当装置出现故障时,催化剂的粒度分布会发生异常变化,同时烟气出口处催化剂跑损量会显著增加[6]。Niccum[7]给出催化裂化装置再生器中二级旋风分离器在故障状态下跑损催化剂的粒度分布,当旋风分离器壳体存在磨损穿孔时,出口会呈现双峰分布;而催化剂在高速冲击下造成颗粒破碎,出口也会呈现双峰分布,虽然两者在催化剂的粒度分布上都是双峰分布,但其形成原因不同,前者属于外部高压烟气夹带已分离催化剂直接窜入,大粒径颗粒明显增多,后者则是破碎的小粒径颗粒增多。三级旋风分离器入口催化剂主要是再生器中烟气经过二级旋风分离器分离后离开装置的催化剂,代表再生器烟气出口跑损催化剂颗粒物性。由于三级旋风分离器入口处预留采样法兰,催化剂颗粒获取和测量相对容易,且可以反映再生器出口跑损催化剂,因此可作为催化裂化装置催化剂跑损故障诊断技术的一部分[8]。以下主要对某催化裂化装置跑损催化剂的粒度分布和扫描电镜照片进行对比分析,对故障做出准确诊断,确定产生故障的原因和位置。

1 催化剂的粒度分布和磨损形貌

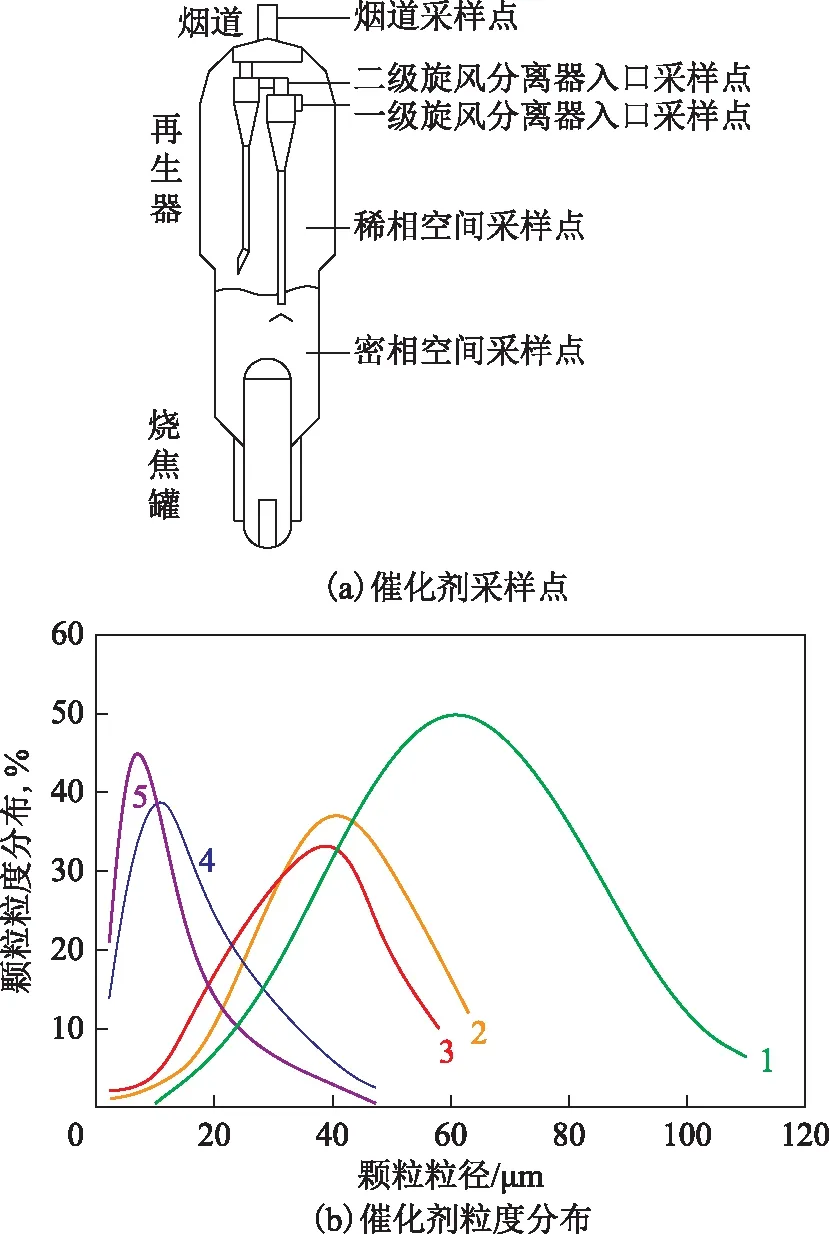

催化裂化装置再生器中催化剂采样点及各采样点催化剂的粒度分布见图1。催化裂化装置中催化剂作为循环主体从流化单元到分离单元,正常操作工况下颗粒粒度分布曲线为单峰分布曲线且中位粒径逐渐减小。

图1 催化裂化装置再生器中催化剂的粒度分布1—密相空间; 2—稀相空间; 3—一级旋风分离器入口; 4—二级旋风分离器入口; 5—烟道

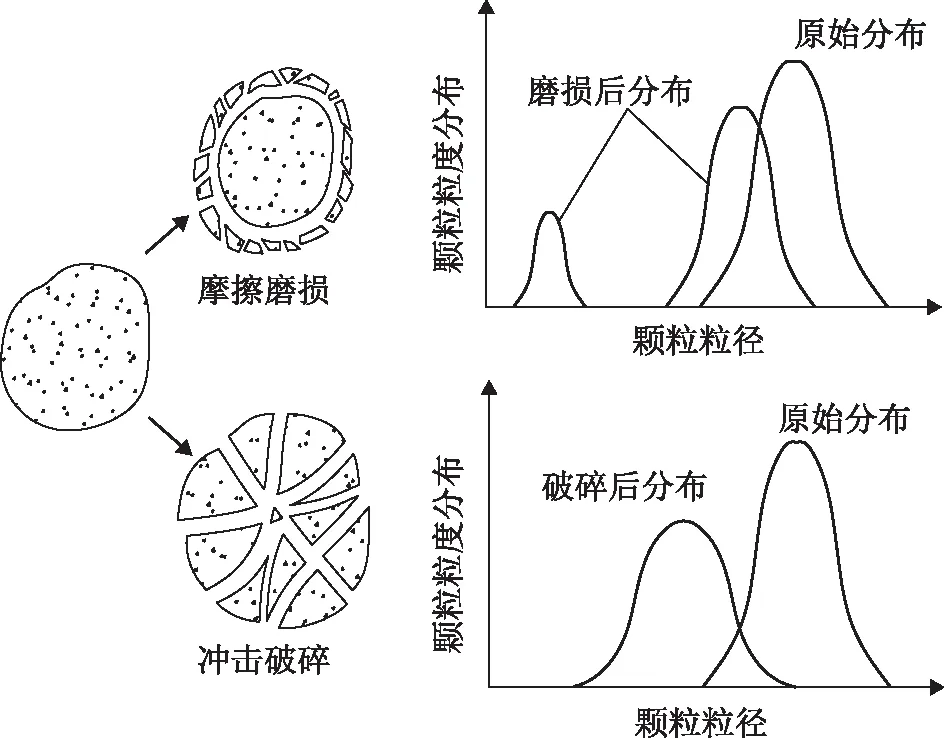

图2 颗粒破碎模型示意

催化剂本身故障是颗粒破碎“细化”问题。颗粒破碎原因除本身强度和硬度外,主要是颗粒与颗粒、颗粒与颗粒群、颗粒与壁面、颗粒与高速蒸汽之间存在高速冲击和磨擦磨损,两种情况细化机理和结果不同[9]。颗粒破碎模型示意见图2。从图2可以看出,磨损后颗粒粒度分布曲线为双峰分布曲线。冲击破碎是一个粒径较大的催化剂颗粒破碎为几个粒径不等小颗粒的过程,整个过程中原催化剂颗粒球形度受到破坏,生成的新颗粒碎砾形态各异,在高速运动中,较大颗粒动能和惯性较大,受到冲击碰撞后易于破碎;另外一种破碎形式是催化剂表面的摩擦磨损,在摩擦磨损过程中较大粒径颗粒表面经过高速研磨后主体尺寸逐级递减,同时生成较小一级尺寸的颗粒,且各级别尺寸颗粒球形度较好,磨损后催化剂颗粒的直径减小,同时形成一些细小碎屑[10-12]。Thon等[13]认为在催化裂化装置内,正常跑损催化剂中超过60%来源于流化床磨损,只有16%来源于旋风分离器磨损。

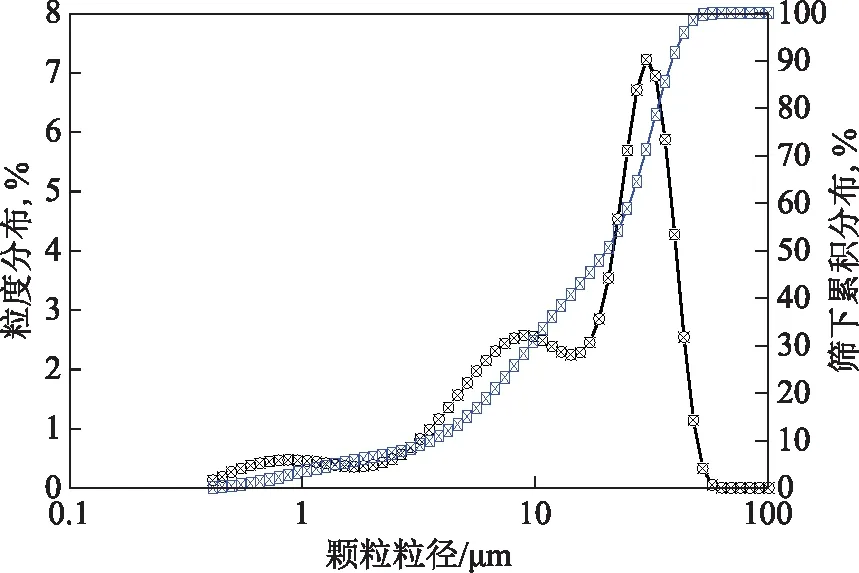

某炼油厂催化裂化装置再生器出口烟气催化剂浓度增大,三级旋风分离器废剂量超标,催化剂大量跑损。三级旋风分离器入口催化剂的粒度分布及筛下累积分布曲线见图3。从图3可以看出:三级旋风分离器入口催化剂的粒度分布呈现多峰分布,峰值对应的粒径分别为0.8,9,30 μm;从筛下累积分布可以得出,催化剂的体积中位粒径(D50)为21 μm。由于正常跑损催化剂的粒度分布为单峰分布,这种多峰催化剂的粒度分布结果表明再生器内存在较严重的催化剂破碎,是多种粒度分布不同的催化剂颗粒之间的混合。

图3 三级旋风分离器入口催化剂的粒度分布及筛下累积分布曲线□×—粒度分布; □×—筛下累积分布。图6同

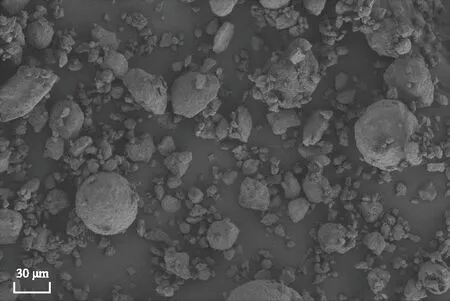

通过扫描电镜图像分辨颗粒的球形度和外观形貌来判断颗粒的磨损属于摩擦磨损还是冲击破碎造成的。三级旋风分离器入口催化剂的扫描电镜照片见图4。从图4可以看出,催化剂颗粒主要由3部分构成:①个别球形颗粒;②较多破碎颗粒;③少量细小磨屑。由于正常跑损催化剂的D50约为10 μm,而三级旋风分离器入口催化剂的D50为21 μm,其原因是旋风分离器的分离性能下降,较大球形颗粒和破碎催化剂未被有效分离,同时在跑损催化剂的粒度分布上形成一个30 μm的峰值。颗粒碎砾形态各异则是由于催化剂冲击破碎造成的,其结果在跑损催化剂的粒度分布上形成一个9 μm的峰值。细小磨屑则是由于催化剂摩擦磨损造成,结果在跑损催化剂的粒度分布上形成一个0.8 μm的微峰。因此,由催化剂跑损故障可以判断再生器内旋风分离器效率下降,同时催化裂化装置内催化剂存在冲击破碎和摩擦磨损问题。

图4 三级旋风分离器入口催化剂的扫描电镜照片

2 催化剂跑损故障的原因分析

2.1 催化剂的破碎

催化剂的摩擦磨损是催化剂在流动过程中颗粒间彼此存在相对运动,这种摩擦磨损通常不可避免。催化剂的磨损主要取决于催化剂的抗磨强度,提高催化剂的抗磨强度可以有效降低催化剂的磨损及破坏。在催化剂的循环过程中存在着催化剂的破碎源,除了热崩造成催化剂的破碎外[14],通常在一些高速气流的冲击区域造成催化剂与器壁或催化剂之间的激烈碰撞,如旋风分离器入口靶向区域;气体分布器喷嘴的出口区域;汽提蒸汽喷嘴出口区域;提升管原料油喷嘴的出口部位。高速运动的催化剂或与器壁碰撞或与其他催化剂碰撞会造成催化剂的破碎[15],同时也会造成装置相应部位的冲蚀磨损甚至磨穿。图5为被催化剂磨损的气体分布器喷嘴照片。一般在正常的操作速度范围内,催化剂的强度足以抵抗这种冲击,但当催化剂的强度下降或气体速度超标时极易发生这种催化剂冲击破碎故障。

图5 被催化剂磨损的气体分布器喷嘴照片

现场对旋风分离器入口速度进行核算,在催化裂化装置沉降器内旋风分离器入口速度在设计范围内,操作正常,油浆固含量达标,但再生器内旋风分离器入口速度较高,一级旋风分离器入口速度设计上限为21 ms,实际达到24~26 ms;二级旋风分离器入口速度设计上限为24 ms,实际达到28~30 ms。高速运动的催化剂在惯性的作用下冲击到旋风分离器的器壁上,导致催化剂出现较大的冲击破碎和摩擦磨损。

2.2 跑损催化剂中位粒径偏高

旋风分离器是利用旋转气流产生的离心力进行气固两相分离,离心力的大小与旋风分离器入口速度有直接关系。入口速度越大,离心力越大,分离效率越高。但入口速度很大时,旋转的气流湍流强度增大,易造成颗粒的扩散和反弹,使得已分离的颗粒二次夹带进入升气管导致分离效率下降[16],所以旋风分离器的分离效率性能曲线是个驼峰曲线,存在一个最佳的操作入口速度范围,例如PV型旋风分离器入口速度一般在20~24 ms[17]。再生器内旋风分离器入口速度偏高造成其分离效率下降,结果是跑损催化剂的D50偏高,且烟气中催化剂的浓度增大,三级旋风分离器收集废剂量增多,催化剂跑损严重。

3 催化剂跑损问题的整改措施

影响催化剂跑损的原因是多方面的,现场防止催化剂跑损的措施为:①提高催化剂本身的抗磨强度和硬度,降低催化剂的磨损;②消除催化剂的高速气流破碎源,如控制流化床气体分布器喷嘴的出口速度,控制提升管原料喷嘴的进料速度,控制旋风分离器入口速度等[18-20]。

针对该装置存在催化剂跑损的问题,对工艺操作参数进行调整,通过调整旋风分离器入口气量,降低其入口速度,一级旋风分离器入口速度降为20 ms,二级旋风分离器入口速度降为23 ms。催化裂化装置工艺参数调整后,再生器出口烟气浓度达标,催化剂消耗量逐渐恢复到正常,采集三级旋风分离器催化剂样品,其粒度分布曲线和筛下累积分布曲线见图6。从图6可以看出:催化裂化装置工艺参数调整后,催化剂的D50从调整前的21 μm降至11 μm,达到正常指标要求;催化剂的粒度分布曲线呈现为双峰分布,主峰对应峰值的粒径约为15 μm,微峰对应峰值的粒径约为1.2 μm,说明此时催化裂化装置中的催化剂还存在一定量细粉颗粒,在后面的循环过程中细粉颗粒将逐渐减少,粒度分布曲线将恢复为正常跑损状态下单峰分布。

图6 工艺参数调整后三级旋风分离器入口催化剂的粒度分布及筛下累积分布曲线

4 结 论

旋风分离器在催化裂化工艺中用于完成催化剂与油气或烟气的分离,是保证装置长周期安全运行的重要设备。当旋风分离器入口速度超标25%时,一方面造成跑损催化剂的冲击破碎和摩擦磨损,使得催化剂的粒度分布曲线呈现多峰分布,峰值对应的粒径分别为9 μm和0.8 μm,催化剂的微观形态为形状各异的较小碎砾和细小磨屑;另一方面造成再生烟气出口浓度增加,分离效率下降,使得跑损催化剂的D50由11 μm变为21 μm,对应峰值粒径由15 μm变为30 μm,催化剂的微观形态为较大的球形颗粒和和破碎催化剂。调整装置工艺参数后,催化剂跑损故障得到解决,并通过对正常状态下催化裂化装置再生器中催化剂的粒度分布及颗粒破碎模型的建立,实现对异常催化剂跑损工况识别。