基于超高周三点弯曲的复合材料试验方法

2019-07-08陈超,陈煊,程礼,2

陈 超, 陈 煊, 程 礼,2

(1. 空军工程大学 航空工程学院,西安 710038; 2. 先进航空发动机协同创新中心,北京 100191)

复合材料作为一种应用前景广泛的结构材料,具有强度高、密度低等优点,其密度一般在1.45~1.6 g/cm3左右,拉伸强度可以达到1.5 GPa以上,是铝合金材料的3倍以上1,接近超高强度合金钢的水平。它的这种优势,能够在保证零部件强度、刚度等性能的同时,极大的减轻航空飞行器的重量。因此越来越多的现代航空飞行器上的部件都采用复合材料替代原有的金属材料[1]。

而随着先进航空飞行器寿命要求的不断提高,许多关键零部件都承受着108-1012周次高频低幅长循环载荷的作用,已远远超过了107周次的传统疲劳极限的范围[2],对复合材料等关键构件抗疲劳、长寿命的要求也越来越高。以压气机叶片为例,由于其工作状态变化和气动激振频率非常宽,如果振动频率为2.8 kHz、服役寿命超过2 000 h,那么叶片承受的寿命循环次数就要达到2 000×2 800×3 600=2.016×1010,而发动机工作叶片和转子结构的高阶共振是很容易超过这个频率的,从而造成叶片/盘高频共振、应力过大而断裂或叶片掉块、掉角故障,掉下的金属块会打伤后面的压气机转子和静子叶片,对发动机损伤很大。因此,2004年美国用以指导航空发动机的结构设计的发动机结构完整性大纲(Engine Structural Integrity Program, ENSIP, MIL-HDBK-1783B w/CHANGE 2)中就明确提出“所有航空发动机零件的疲劳寿命都应达到至少109次循环”;Bathias等[3]也在其专著中指出燃气涡轮发动机部件的循环次数可达到1010~1011次循环。

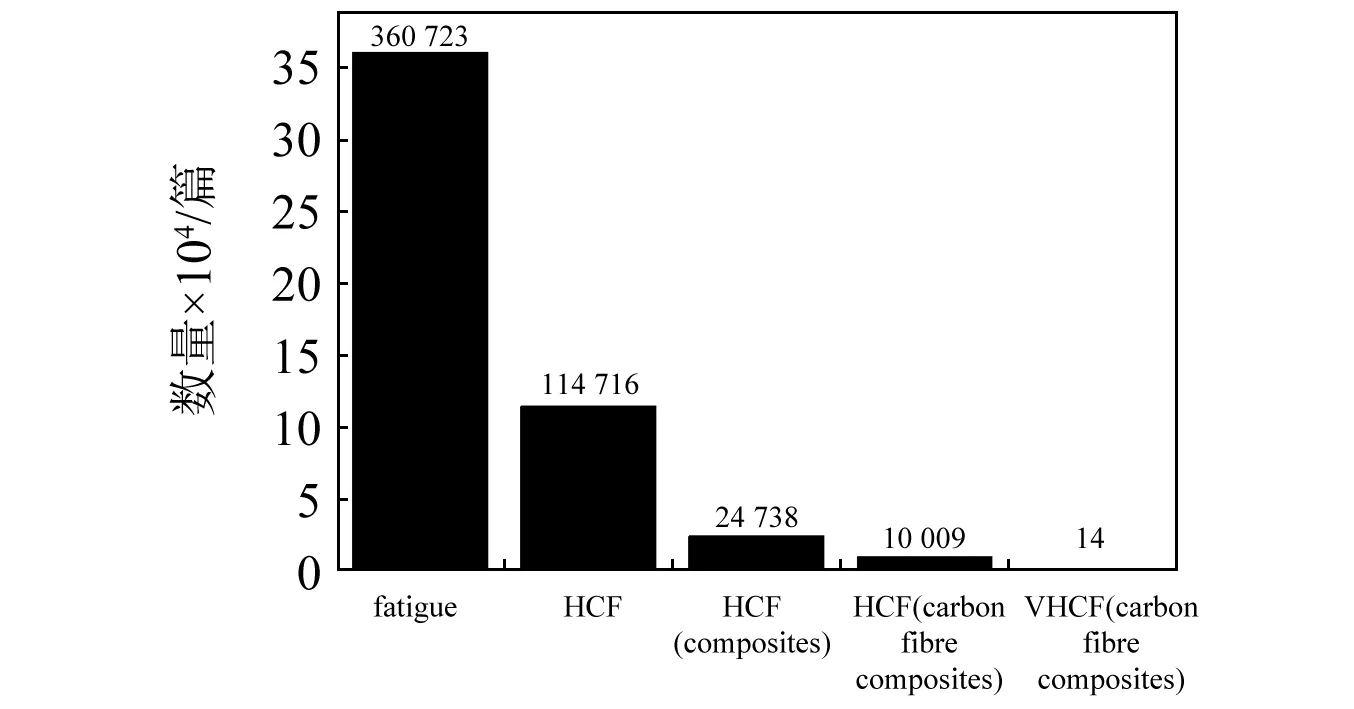

由于复合材料的各向异性、非匀质性,特别是层间性能远低于层内性能等特点[4],使得复合材料与金属材料的疲劳性能试验方法和理论分析大为不同,复合材料的疲劳分析与方法不能直接采用金属材料的方法。目前国内外对于复合材料的研究大多数集中于静载荷或低周循环,对于高周甚至超高周的试验研究还十分匮乏,这与其重要应用现状和前景的要求很不相符,如图1所示。

图1 复合材料在疲劳研究领域的数量统计

最近几年,对复合材料超高周疲劳问题的研究受到了世界各国学者和工程界的广泛重视,已经成为疲劳领域新的研究热点。Silvain等[5]采用低频0.5~10 Hz、高频57~158 Hz的试验频率对碳纤维复合材料进行了研究,并将试验循环周次扩展到了109以上,该实验指出了复合材料试件在超高周条件下仍然会发生疲劳破坏;Gude等[6]采用自行设计的频率大于150 Hz、可控制试样温升变化的超高周实验方法,研究了碳纤维增强树脂基复合材料(CFRP)在超高周疲劳加载下的破坏机理,结果表明试件在超高周范围内会产生垂直于铺层方向的断裂,并引起刚度的明显下降;Adam等[7]通过改进疲劳试验机,完成了对[90/0]s玻璃纤维编织复合材料在试验频率为50~80 Hz下的四点弯曲超高周疲劳研究,发现在低载荷情况下沿厚度方向上的裂纹扩展被减缓,并使得分层推迟出现。

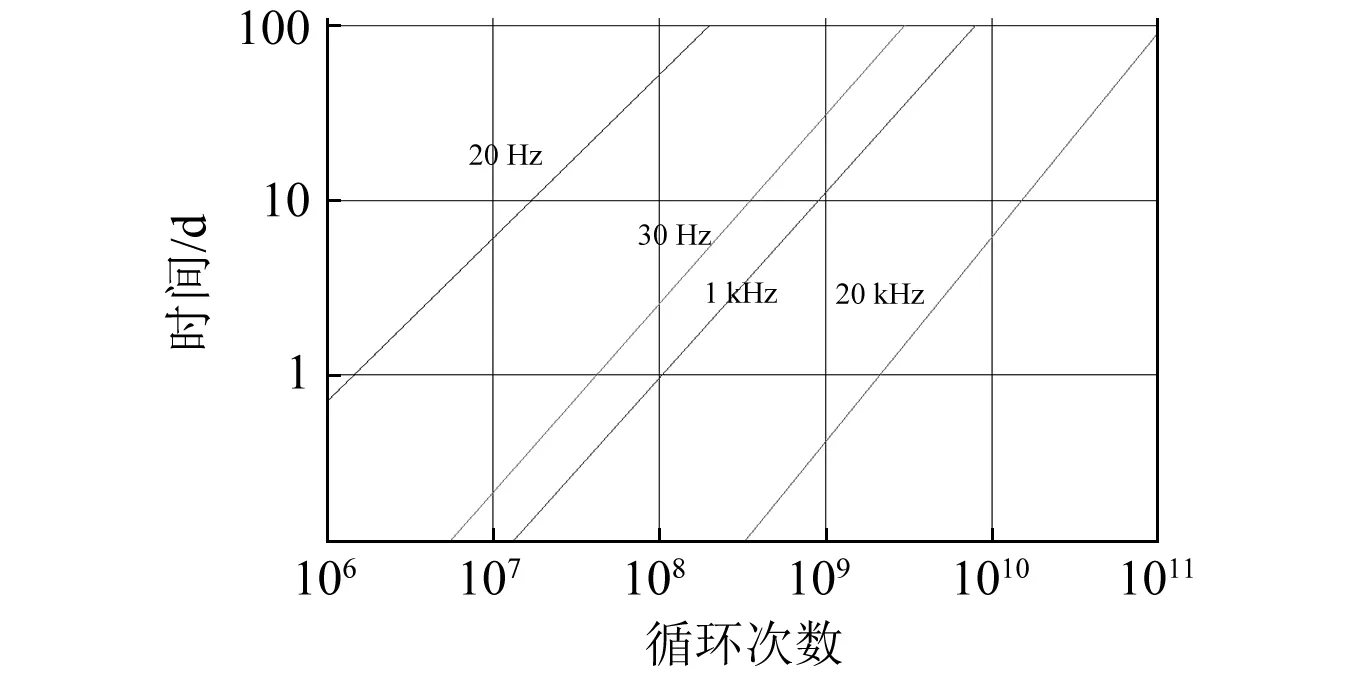

以上对复合材料进行的超高周试验方法由于疲劳载荷频率较低,造成试验周期长,费用高,且试验结果均为小样本数据。比如采用最高160 Hz的试验频率,完成一个108循环周次的试验也需要完整的7.2 d,而完成109周次更是需要不停歇地进行72.3 d,如图2所示[8]。这对于需要大量试验进行研究的材料科学是相当困难的。

图2 几种超高周疲劳试验技术所需时间成本比较

Daniel等[9]采用频率为20 kHz的超声疲劳试验技术,对碳纤维增强树脂基复合材料进行了三点弯曲加载形式下的超高周疲劳研究。该实验方法大大缩短了试验周期,采用每试验200 ms、暂停2 100 ms的间歇式冷却方式来解决超高周实验中的试样温升现象,并通过红外热像仪来监测置于温度为23℃±1℃的恒温箱中的试样温度。但由于复合材料自身的结构特点,该实验方法仍有需要改进之处:

(1)在200 ms的试验时间段内,试件会产生严重发热现象,有可能导致试样内碳纤维发生高温氧化,发生破坏;

(2)由于复合材料热膨胀系数低,导热性较差,若仅采用暂停试验的方法可能会导致试样冷却不充分,且会增加一定的试验时间;

(3)采用间歇式的冷却方式可能会导致复合材料的受载情况与真实不符。

与国外研究相比,国内对于复合材料的超高周疲劳力学行为研究至今还未见有文献报道。鉴于复合材料的重要应用前景,尽早开展我国的纤维增强复合材料叶片结构(材料)的超高周疲劳相关科学研究,探索其在超高周疲劳载荷作用下的损伤机理,对未来复合材料在我国先进飞机和高推重比发动机的设计和制造都具有重要的战略意义。

基于此,本文提出一种超高周三点弯曲的复合材料试验方法,通过将超声试验装置与复合材料的三点弯曲试验相结合,改进实验装置,并针对复合材料的受力特点及导热性差、易出现试样温升现象的特性,采用液氮与压缩冷空气复合式冷却方法,对其进行超高周三点弯曲疲劳特性的研究。

1 材料与试样

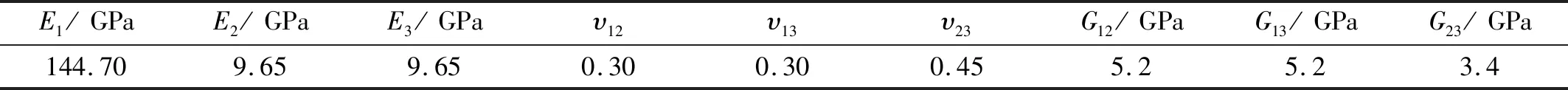

本文采用航空科工武汉磁电公司提供的碳纤维/环氧树脂基(HT3/5224)复合材料为研究对象,该材料层排布为[45°/0/-45°/90°]s,纤维体积分数为56%,相关参数如表1所示。

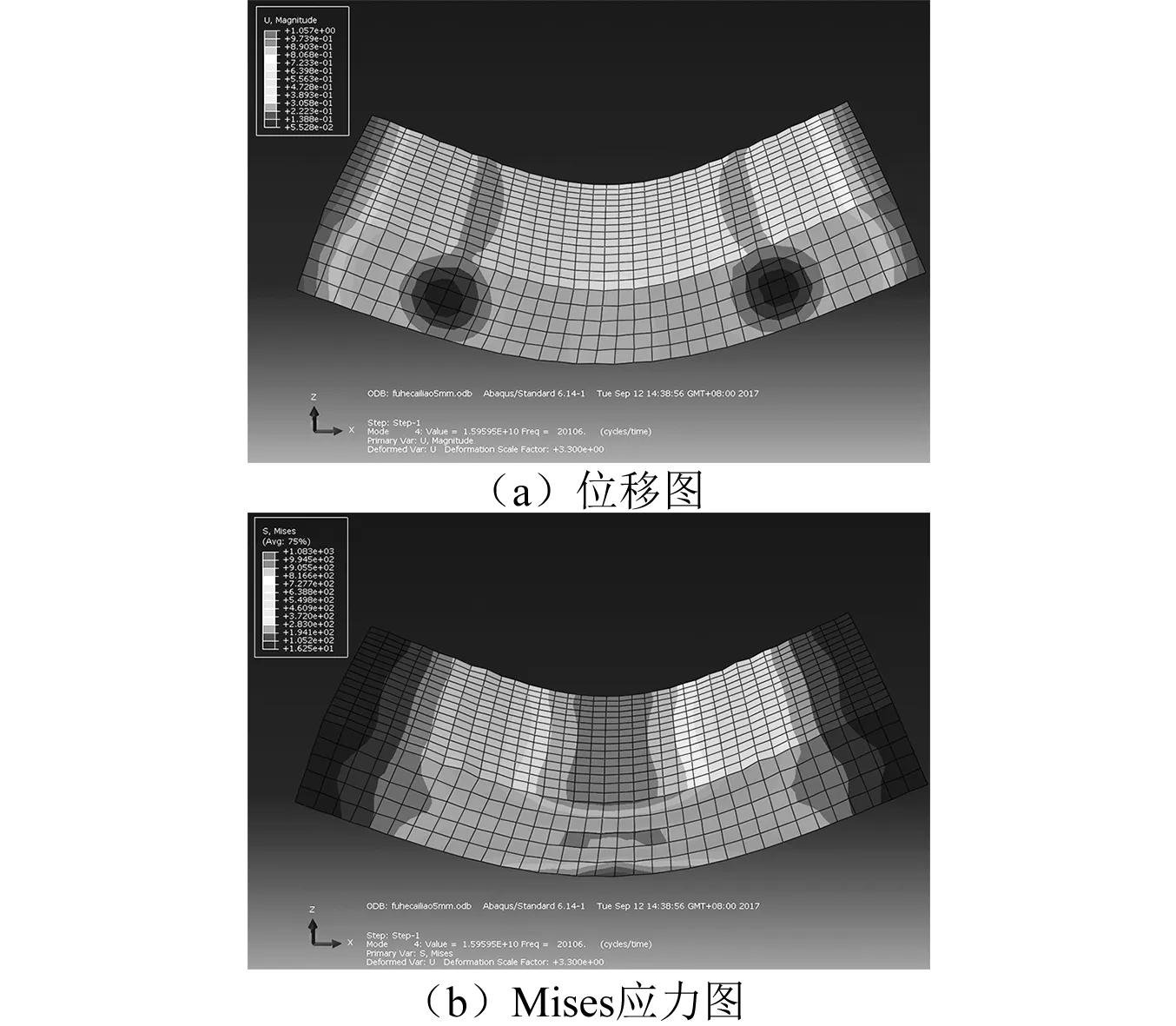

为了计算试件尺寸,运用ABAQUS软件对复合材料试件进行建模及仿真分析,如图5所示,仿真结果显示,当试件尺寸为33 mm×15 mm×5 mm、两支点距离L0=22 mm时,其谐振频率为20 106 Hz,满足超高周试验的要求。

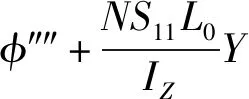

为了验证以上仿真结果的可靠性,将所得是试验尺寸代入下式[10]:

Y″″+b2(r2-s2)Y″-b4r2a2Y=0

(1)

(2)

表1 复合材料的材料参数表Tab.1 Material parameters of composite

利用边界条件可得特征方程为:

sin bβ=0

(3)

其中:

(4)

b2β2=(nπ)2(n为固有频率阶数)

(5)

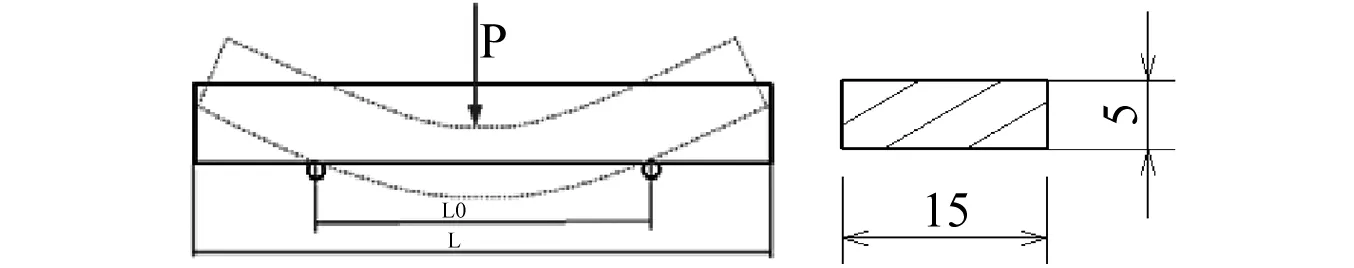

结合式(1)~(5),利用Matlab编辑计算程序后代入仿真分析中得到的当n=4,即试件的4阶共振频率ω=20 116 Hz,试件尺寸设计合理,可进行超高周疲劳试验,试样尺寸及加载示意如图4所示,应力比R=0.33。

图3 试件仿真分析

通过压头对试件施加初载荷,在试验过程中,通过光纤位移传感器对试件底部位移进行测量,其精度为0.1 μm,采用峰-峰值档,正常试验时值基本保持不变;当试件发生破坏时,其值产生较大变化,此时可判断试件发生破坏。

2 试验方法

2.1 试验装置

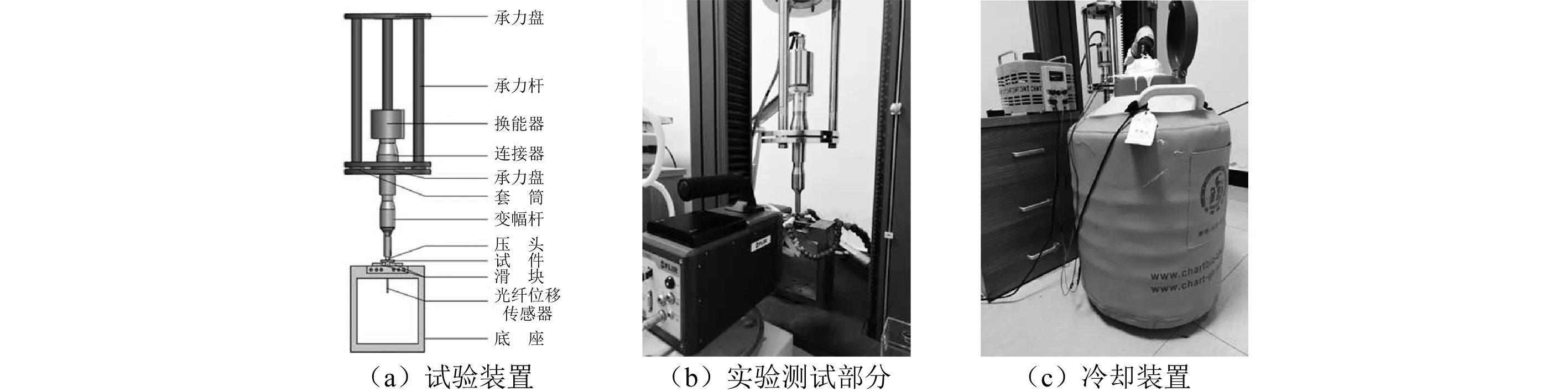

本文所用超声疲劳试验装置包括压电转换器、连接杆、变幅杆、压头、光纤位移传感器、承力装置、底座以及测控装置[12],如图6所示。数控超声波发生器能够将50 Hz的正弦电信号转化为20 kHz的超声波信号,经过换能器的作用,将其转化为同频率的机械振动,再由变幅杆放大后得到试验所需振动。三点弯曲超声疲劳试验系统基于共振原理,保证弯曲疲劳试件与超声疲劳试验系统具有相同的谐振频率,实现不同静载荷与动载荷的复合加载。换能器、连接器、变幅杆和压头构成纵向谐振系统,并通过压头将纵向振动载荷传递到弯曲疲劳试件,使弯曲疲劳试件产生弯曲振动。弯曲疲劳试件的几何尺寸、支承点的位置经过式计算得出,使其满足与纵向振动载荷同频率的弯曲谐振条件,因而使弯曲疲劳试件产生弯曲共振。

图4 复合材料试样尺寸及加载示意图

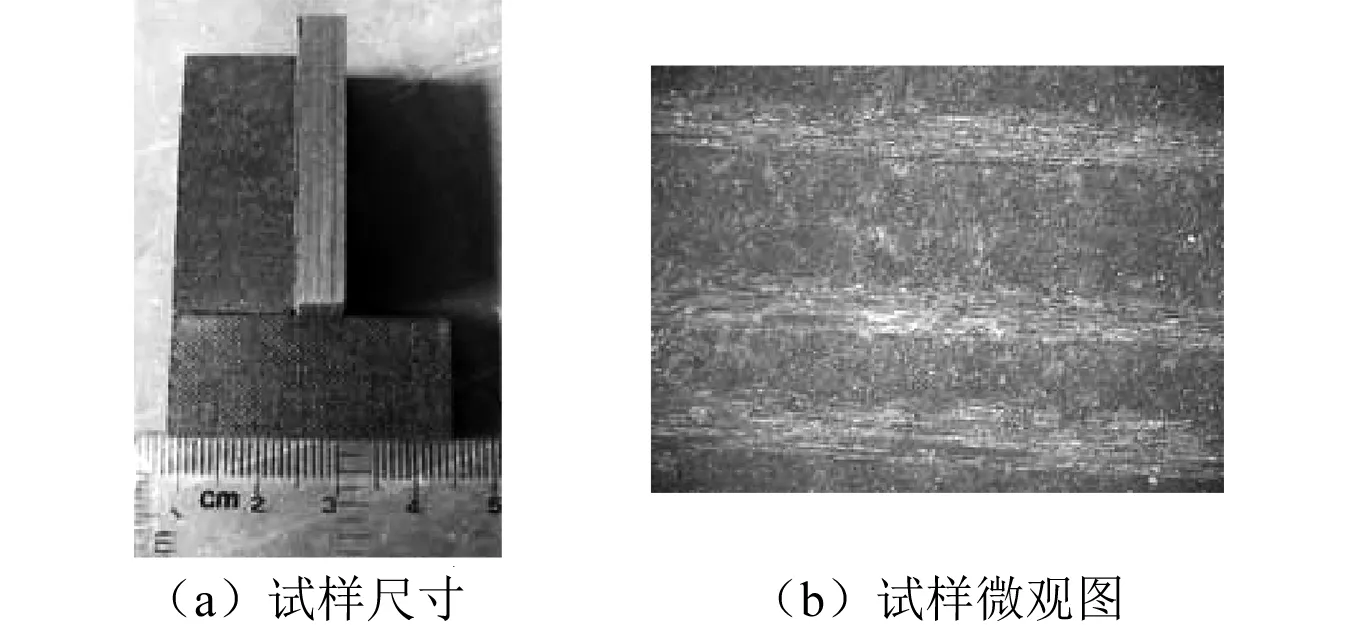

图5 复合材料试件及微观图

图6 超高周三点弯曲试验装置示意图

2.2 装置模态分析

对于超高周三点弯曲复合材料试验,由于复合材料不同于普通金属的特性,因此需要对其相关实验装置进行设计及模态分析,确保试验装置的谐振频率处于超高周试验范围内,即处于20 kHz的试验频率范围内。

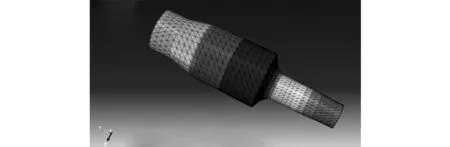

(1)连接杆

由于在三点弯曲试验中,需要对试件施加静载荷,因此在传统超声试验装置基础上增加了连接杆,用于连接换能器、变幅杆以及承力装置。在设计该连接杆尺寸时,需要考虑到谐振频率满足实验需求,且在试验台连接部位应当有驻点存在[11]。由图7可得知该连接杆的高阶谐振频率为19 912 Hz,可满足试验需求。在图中也可得出杆在连接部位A处存在位移为0的驻点,因此,可在此处施加初载荷。

图7 连接杆的仿真分析

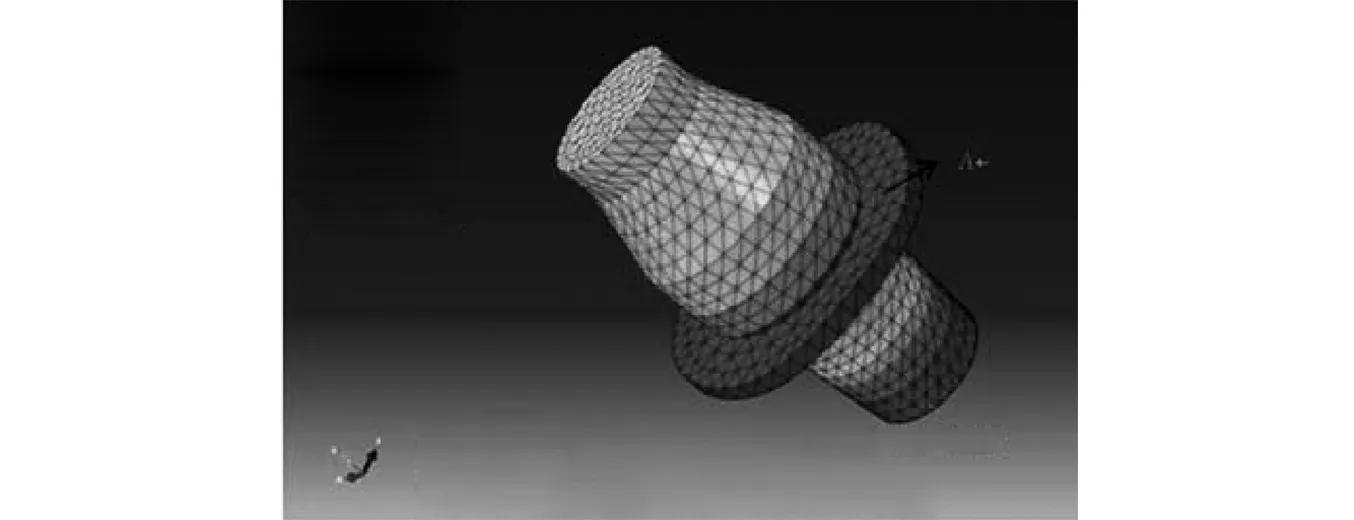

(2)变幅杆

变幅杆起着放大机械振动的作用,试验中试件的位移可以反映出其受力情况,因此有必要对变幅杆的放大系数进行设计,使得与三点弯曲复合材料试验相匹配。对变幅杆进行模态分析,得出共振频率为20 060 Hz,其放大倍数为4.2,如图8所示,满足试验所需条件。

图8 变幅杆的仿真模拟

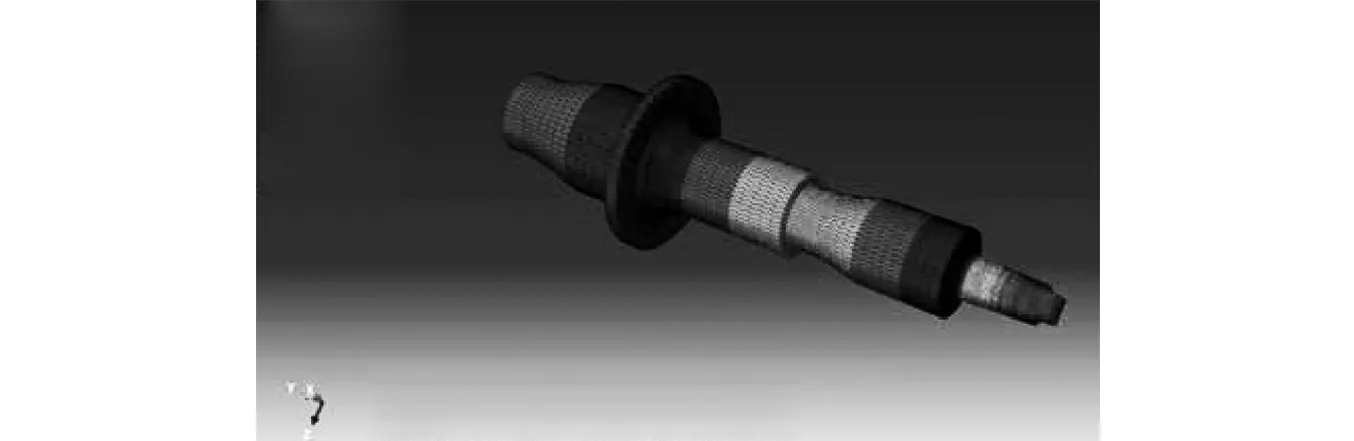

(3)整体装置匹配分析

将连接杆、变幅杆及压头装配后,对其进行整体分析,得出共振频率为19 370 Hz,放大系数为7.265,如图9所示,满足试验所需。

图9 整体装置匹配分析

2.3 试验冷却系统

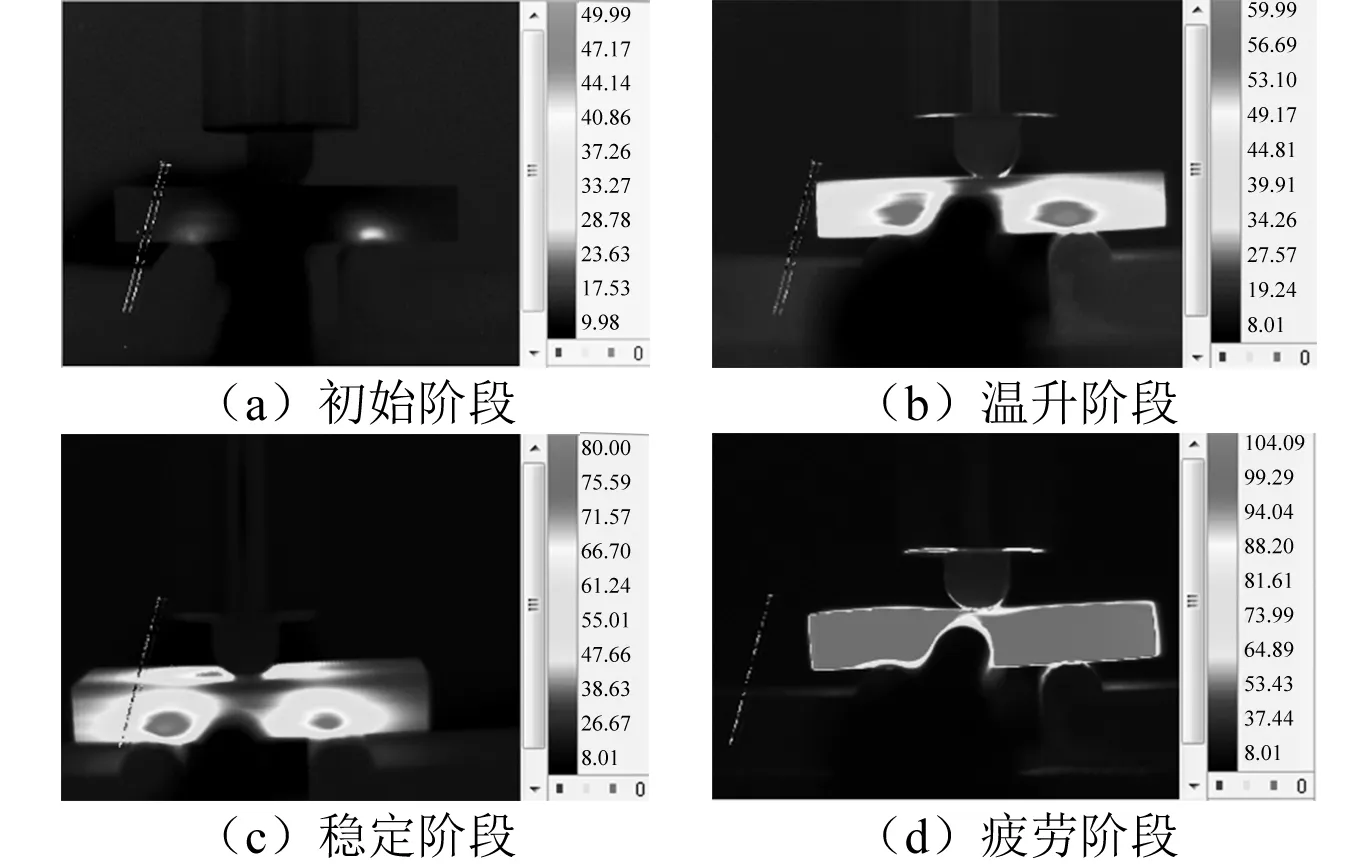

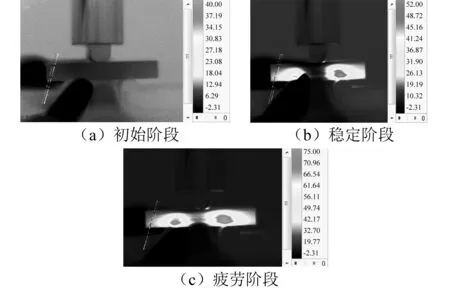

由于超声疲劳试验以20 kHz的频率进行试验,试件在试验过程中处于高频振动状态,会在一定程度上产生热效应,试件上出现温升现象,进而对实验结果产生一定影响。王清远等[16]在研究球墨铸铁材料的超高周疲劳性能时,发现试件在107次循环前温度会有陡升,随后有短暂的下降,在107次循环后相对温度平衡稳定,并指出该相对平衡稳定阶段似乎与疲劳试件裂纹的成核和慢速萌生有关,但并未就相关方面作进一步研究;谢少雄等[17]对CrMoW转子钢超高周疲劳行为进行研究时认为:由于温度的升高,导致了材料的抗拉强度与屈服强度的降低,从而使得材料的抗疲劳性能减弱;Holmes等[18]在研究碳纤维增强碳化硅复合材料(C/SiC)时,发现当试验频率从1~85 Hz变化时,试件会有明显的温升现象,并指出这是由于周期加载过程中纤维与纤维、纤维与基体之间的相互摩擦造成的;Staehler等[19]在研究C/SiC高周疲劳行为时,提出在进行循环加载过程中,试件表面温度的升高与加载频率及所施加的循环应力有关。为解决此问题,采用了冷水机组系统进行冷却,使试件温度保持16.2℃±0.1℃,但该方法在试件有裂纹时,水会进入复合材料内部,从而对试验造成不良影响,且该试验环境与压气机叶片的真实工作环境不符;Xue等在研究TiAl合金的超声疲劳试验时采用了吹压缩冷空气的方法,该方法对在进行超高周疲劳试验的金属试件效果比较明显;Daniel等在研究碳纤维编织复合材料的超声试验方法时,采用了间歇加载的方法,试验一定时间后暂停试验机以进行试件的冷却。但由于复合材料本身的导热性弱于金属材料,试验若仅采用压缩空气进行冷却,则材料内部纤维的氧化现象仍然较为明显。图10为采用压缩空气进行冷却的热成像图,从图中可以看出,试件最高温区域是处于试样的两支承点上方而不是在试件与支承点接触的地方,在加载过程中,由于材料内部高频摩擦导致温度急剧升高,在8 s就可达到90℃,最高温度可达120℃以上,并在此处产生微小裂纹,造成试件发生烧蚀破坏,如图11所示。

图10 采用压缩空气进行冷却的热成像图

图11 产生烧蚀的试件

基于此,本文提出了液氮与压缩冷空气复合式冷却方法,通过气流引射原理,将连接有电压调器的电阻丝伸入液氮中,通过电阻丝加热使液氮气化,由罐口导管引出液氮冷气,在接近试件处,利用高速喷出的压缩空气气流,带动液氮冷气喷向试件,以达到对试件进行冷却的目的,如图12所示。该冷却系统利用电压调节器调节电阻丝功率,以达到控制导出液氮冷气量的目的,进而控制冷却温度。采用这种方式,避免了直接使用液氮对复合材料基体造成损伤,又能达到快速冷却的效果。

图12 液氮与压缩冷空气复合式冷却方法

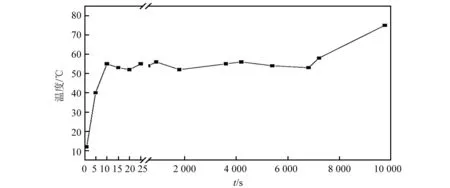

图13为采用液氮与压缩空气冷却方法的温度曲线,图14为采用液氮与压缩空气冷却的热成像图。从上图中可以看出,经过液氮与压缩空气复合式冷却方法冷却后的试件在实验中温度明显下降,稳定阶段温度保持在55℃左右,在发生破坏时升高到75℃左右,在整个试验加载过程中,试样始终处于玻璃态转化温度以下,未出现烧蚀现象,表明该方法能有效对复合材料进行冷却,满足超高周三点弯曲疲劳试验要求。

图13 采用液氮与压缩空气冷却的温度曲线

图14 采用液氮与压缩空气冷却的热成像图

3 结 果

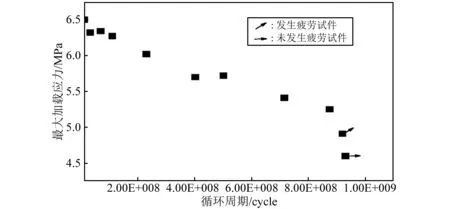

利用改进后的试验装置,对复合材料进行了不同应力下的超高周三点弯曲试验研究,利用公式σmax=Ec·εmax可计算得出试件所受最大弯曲应力,得出其S-N曲线,如图15所示。由图可以得出,该材料在最大弯曲应力低于6.5 MPa时进入超高周疲劳状态,不存在传统的疲劳极限,在超高周范围仍然会发生破坏。在σmax=4.9 MPa时,试件能够达到109次循环,此时产生轻微分层,但在谐振频率略降低后仍可继续进行试验,而当σmax<4.9 MPa时,试件在达到109后仍未发生破坏,可继续进行试验,这与Michel对碳纤维复合材料采用158 Hz进行超高周试验的研究结果相一致。

图15 试件在超高周范围内的S-N曲线

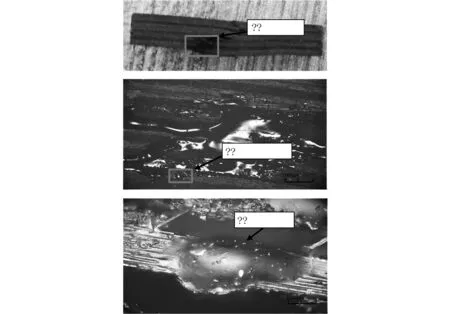

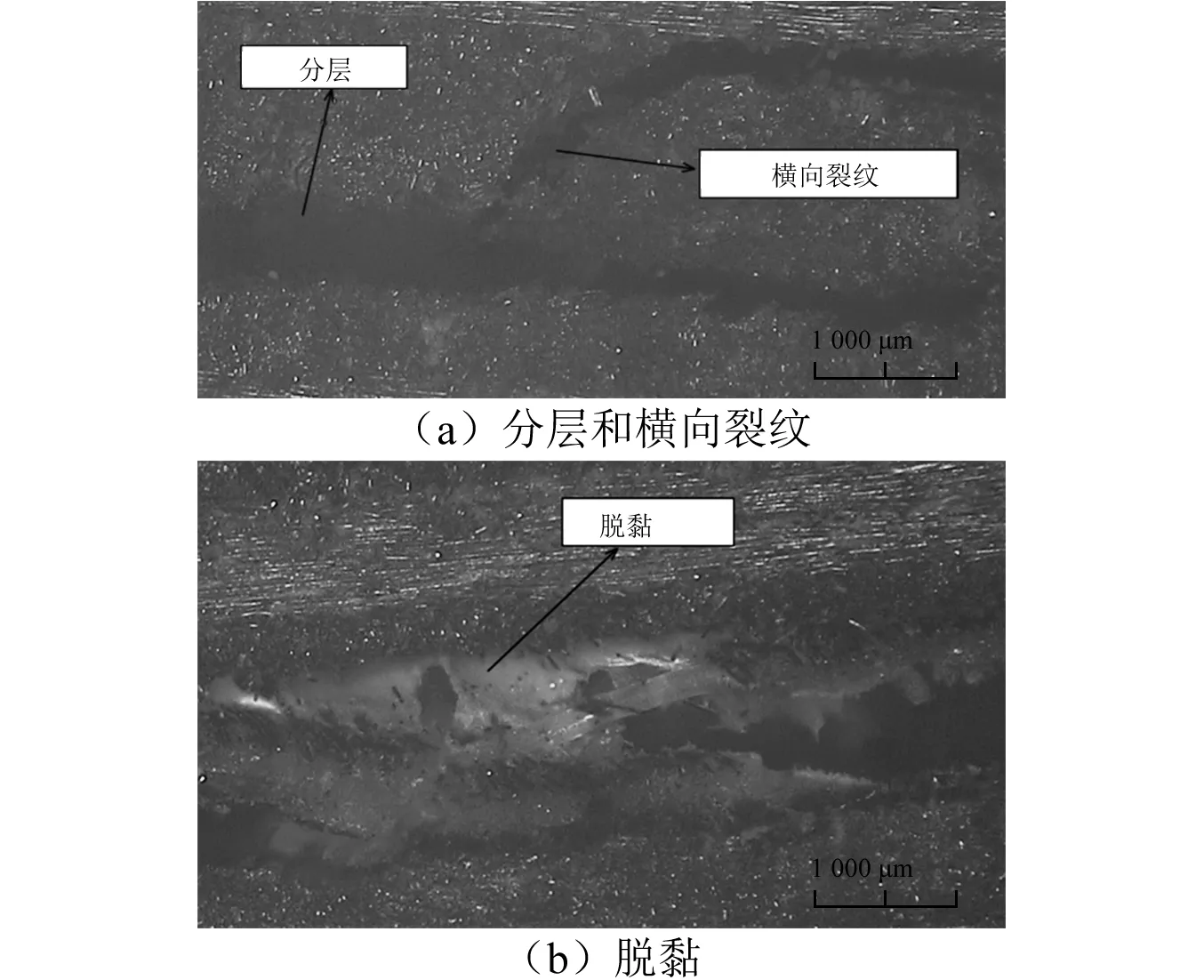

超高周实验表现出了与金属材料完全不同的特性,其破坏形式主要有分层、横向裂纹和脱胶现象。图16所示为经过显微观察的试件,实验测得该试件谐振频率为20 112 Hz,处于试验装置的测试范围,可进行超高周实验,试验周次达到2.1×108次循环。在图中可以清晰看出试件存在着分层、横向裂纹以及脱黏现象,其分层部位主要发生在不同纤维层交接处,横向裂纹基本与分层处垂直。

图16 显微条件下的试件疲劳破坏

4 结 论

(1)提出了一种复合材料的超高周三点弯曲试验方法,该方法可以大大缩短试验周期,提高试验效率;

(2)采用复合式冷却技术可以消除试样在超高周高频加载过程中的热效应,保证实验结果的有效性;

(3)复合材料在低载荷、高周次的情况下仍会发生破坏,其疲劳特性不同于金属,形式主要是分层、横向裂纹及脱黏。