潜望式激光通信端机记忆合金驱动解锁机构

2019-07-08孟令臣孟立新张立中赵洪刚张轶群

孟令臣, 孟立新, 张立中, 赵洪刚, 张轶群

(1.长春理工大学 空间光电技术国家地方联合工程研究中心, 长春 130000;2.长春理工大学 空地激光通信技术国防重点学科实验室, 长春 130000; 3.长春理工大学 机电工程学院,长春 130000)

在卫星发射过程中,激光通信端机对振动、冲击有较高要求,巨大的振动和冲击载荷会对星载设备造成严重损坏,需要在卫星发射过程中锁紧相关组件,卫星入轨后,将其进行解锁,使伺服系统组件能够正常工作[1-5]。传统的锁紧方式为火工品驱动,但爆炸产生的高冲击及污染物会对光学元件、电子设备造成损坏,且可靠性低。据NASA统计,1963年至1988年间600次发射任务,与火工品失效相关故障有84次,其中一半故障导致任务失败[6-8]。

为解决激光通信端机伺服转动系统锁紧问题,欧空局(European Space Agency,ESA)在半导体激光星间链路实验(Semicondutor-laser Inter-satellite Link EXperim ent,SILEX)计划中发射的ARTEMIS卫星上搭载的激光通信伺服系统所采用的锁紧机构是利用电磁驱动的偏置弹簧锁紧机构。其原理是电磁线圈通电产生驱动力实现解锁动作。但是其锁紧机构复杂,组件较多,占据空间较大,重量大,在小型卫星上不适用[9]。

在星箭分离、整流罩分离以及大型太阳能帆板的展开等空间分离问题上所采用的分离解锁机构中存在使用电阻丝熔线机构和记忆合金驱动分离解锁机构。电阻丝熔线机构不可重复使用,且机构较复杂,输出大锁紧力不稳定;记忆合金驱动分离机构大多数是仿照爆炸螺栓的机理,采用分瓣螺母结构,连接时保证完整螺栓连接,分离时,采用记忆合金驱动分瓣螺母破坏螺栓连接,实现分离。该结构很难应用于激光通信端机伺服转动系统的解锁上。而且其结构连接相对复杂,在关键部件的锁定上稳定性较差,重量体积相对较大,小卫星上不适用。而目前针对小卫星的锁紧及解锁机构中,大部分是从体积重量的限制下手,达到了体积小,重量轻等要求,而其锁紧力和稳定性却不能满足激光通信端机的锁紧需求[10-14]。

形状记忆合金(Shape Memory Alloy,SMA)是20世纪60年代发展成熟起来的一种新型功能材料,其特点是具有形状记忆效应[15-16]。SMA在马氏体状态下发生塑性变形,当温度达到SMA相变温度时恢复其原始形态,这种可以记忆原始形态的特性称为形状记忆效应。SMA在恢复过程中可以输出一定回复应力和回复应变,通常回复应力为350 MPa左右,回复应变在5%左右。本文利用SMA的形状记忆效应,结合星载激光通信端机伺服转动系统组件的锁紧与解锁需求,设计提出一种基于SMA驱动的解锁机构。

1 潜望式光端机锁紧需求

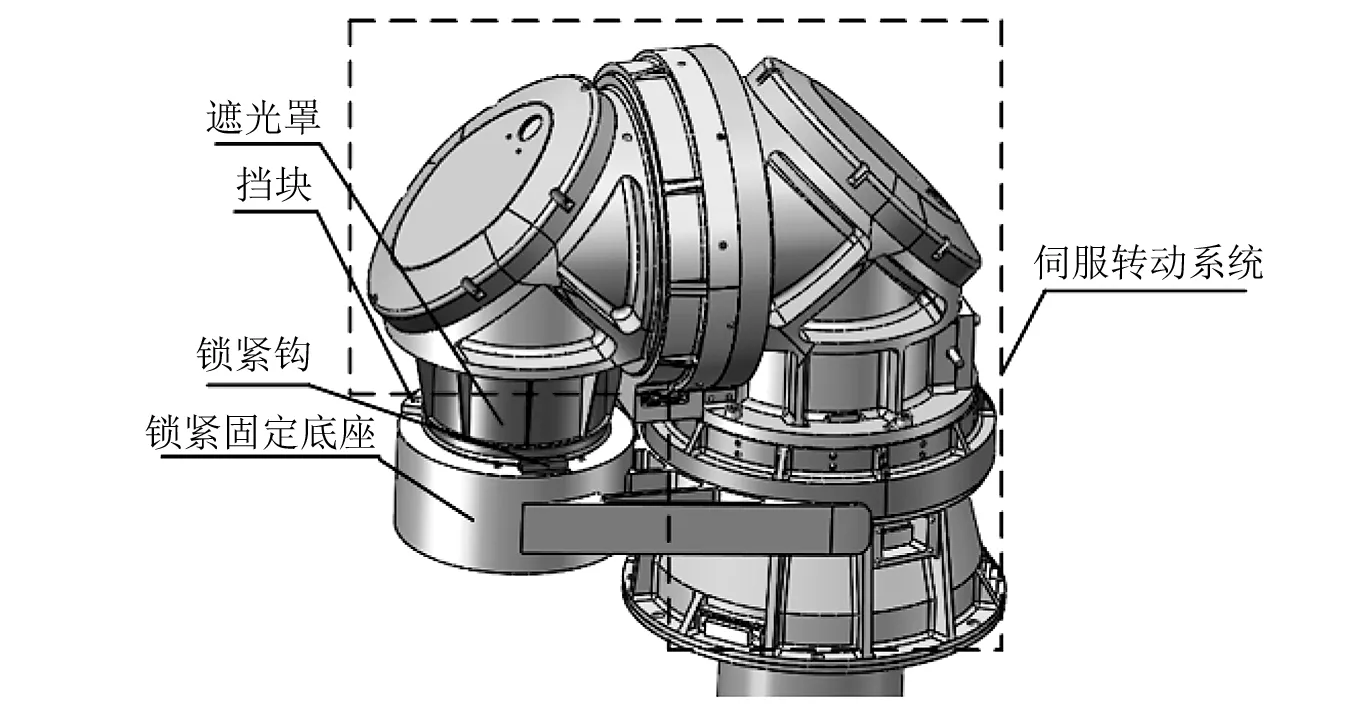

潜望式激光通信端机伺服系统如图1,该结构正交布置两套轴系,一套用于方位旋转,一套用于俯仰旋转。要求锁紧与解锁机构能在发射过程中锁定两套轴系,提高发射刚度,同时入轨后能够快速解锁。锁紧与解锁机构需要提供足够大的预载荷,以保证在发射期间的冲击、振动作用下转动机构不会损坏,同时能够在较短时间内实现预载荷的释放,并保证不会在分离接口处产生任何机械连接。

图1 星载激光通信端机伺服转动系统

2 SMA丝驱动解锁结构组成与原理

2.1 结构组成分析

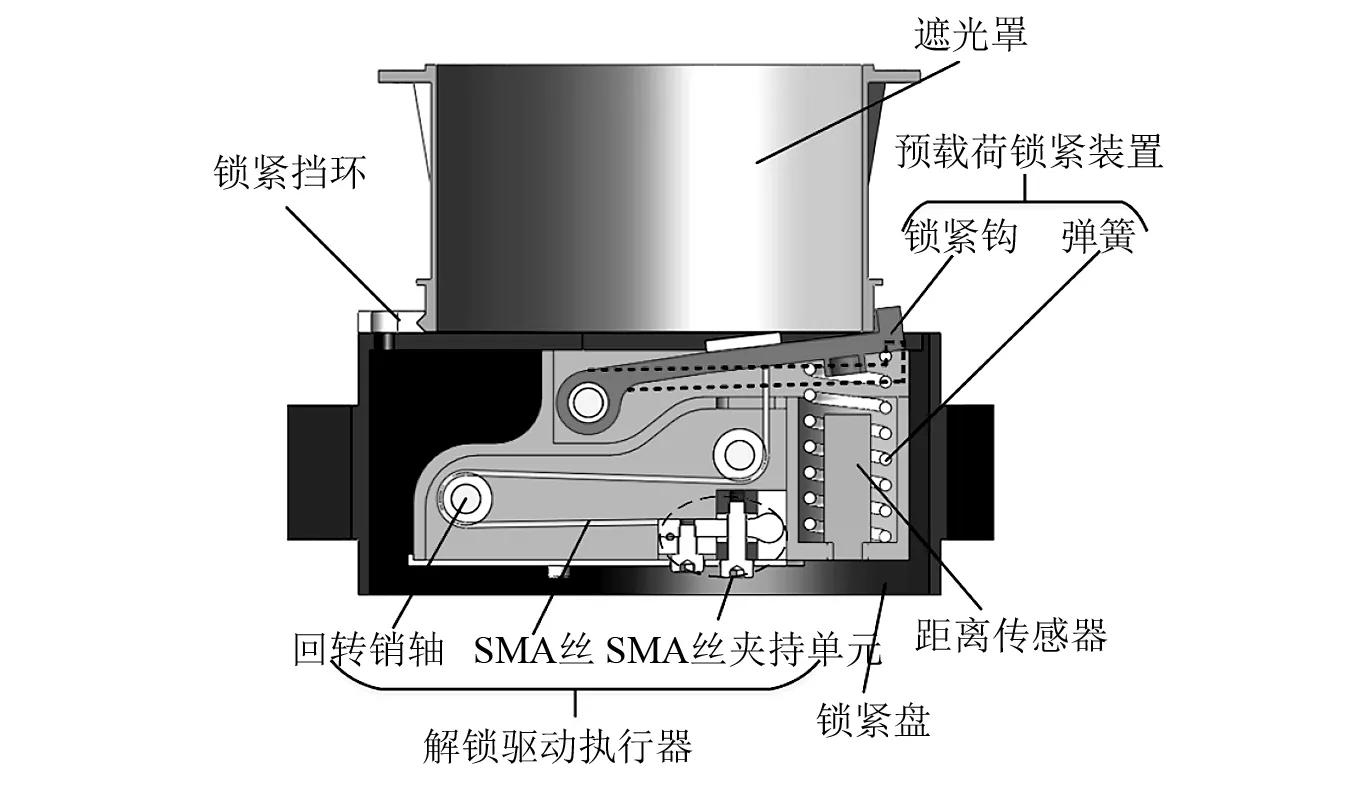

主要结构如图2所示,SMA丝驱动解锁机构固定在锁紧盘上,与锁紧挡环完全约束遮光罩。SMA丝驱动解锁机构包括预载荷锁紧装置和解锁驱动执行器。其中,预载荷锁紧装置在锁紧机构的上腔体中,主要由锁紧钩和偏置弹簧组成,用来给转动机构施加预载荷以锁定转动机构;解锁驱动执行器在锁紧机构的下腔体中,主要由SMA丝、回转销轴和SMA丝夹持单元构成,用来实现解锁动作,提供解锁驱动力。

图2 解锁机构方案图

为了实现解锁机构能够在发射过程中稳定锁住旋转机构,如图7所示锁紧钩的上表面设计成圆弧钩以提高与旋转机构侧壁的接触面积,提高锁紧稳定性。锁紧钩整体以旋转销轴为中心与锁紧箱体铰接,根据后续锁紧力分析,通过调节锁紧钩回转中心与接触点连线和水平面的夹角α,可以达到锁紧力的最优化。

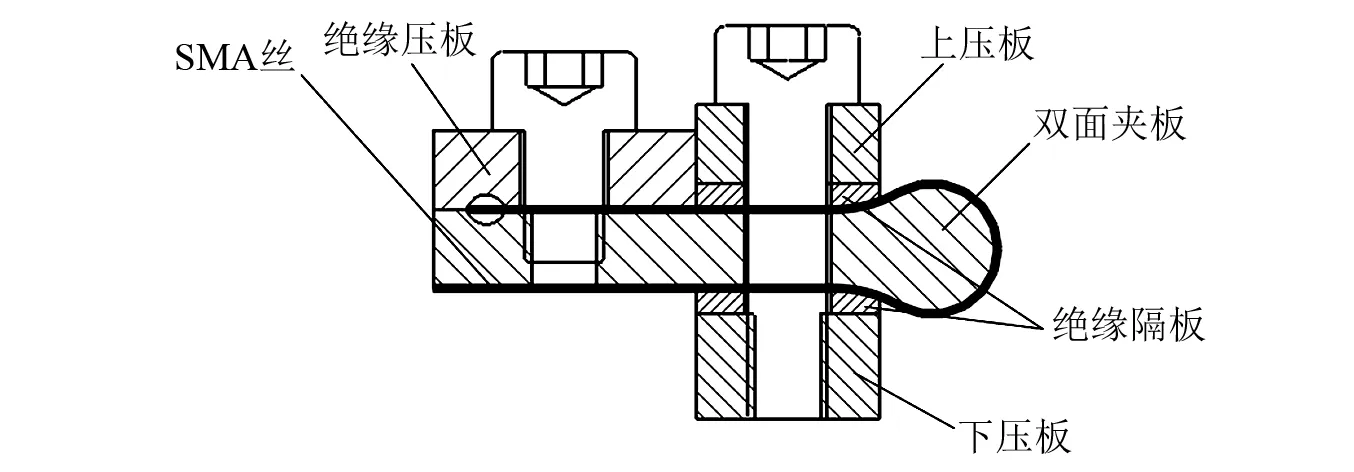

SMA丝加热收缩的位移量与SMA丝长度成正比,此方案中采用销轴加绝缘轴套进行往复绕丝,减小了SMA丝所占用的空间,并且通过杠杆放大位移原理进一步减短了SMA丝的总长度;为保证SMA丝在大拉力下不至于脱开或者滑动,采用回转双面夹持SMA丝方式,结构如图3所示,确保夹紧SMA丝不发生滑动,以保证锁紧位置精确,同时在折弯处采用大圆角过度避免应力集中;另外对SMA丝通过和连接的地方全部用聚酰亚胺材料做绝缘隔热,即可采用直接给SMA丝通电的加热方式,使其受热均匀,加快温度提升速度,提高解锁驱动执行器的反应速度;为了提高解锁驱动执行器的可靠性,采用双路独立SMA丝同时进行驱动,提供双保险,保证输出驱动力远大于解锁力。极大提高了锁紧机构的安全可靠性。

图3 SMA丝固定方式

2.2 工作原理

SMA丝驱动的解锁机构的锁紧原理是偏置弹簧顶住锁紧钩,偏置弹簧输出的弹力提供锁紧所需的预载荷,达到锁紧目的;解锁原理是当控制器发送解锁指令,SMA丝通电加热,达到相变温度后,SMA丝收缩输出回复应力,从而拉动锁紧钩克服偏置弹簧的弹力向下移动,达到解锁位置时,锁紧钩触发距离传感器,发送解锁完成信号至控制系统,设备进行下一步工作。

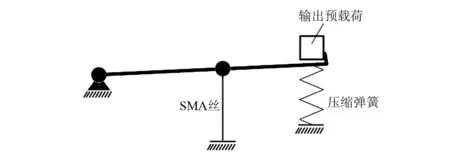

图4 工作原理简化图

工作原理简化后如图4所示,其关键在于SMA丝与偏置弹簧之间力的平衡关系。相变温度以下状态时,SMA丝被偏置弹簧拉长到力的平衡点,达到低温力平衡状态,相变温度以上状态时,SMA丝弹性模量增大,力平衡状态被打破,SMA丝收缩偏置弹簧被压缩到新的平衡点,达到高温力平衡状态。

另外的,该解锁机构可以实现多次使用,当设备需要再次锁紧固定时候,首先,给SMA丝通电,使锁紧钩处于解锁位置,转动机构回到预装位置,此时,释放锁紧钩,SMA丝温度降低,锁紧钩再次锁定转动机构。

3 锁紧力与解锁力分析

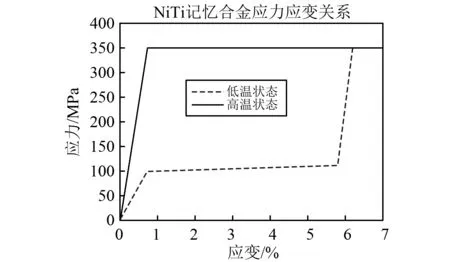

锁紧力与解锁力分析关键在于SMA丝恢复力与偏置弹簧刚度的一个相互匹配关系。SMA丝的材料属性决定它存在一个低温屈服力和高温恢复力。其应力应变曲线图,如图5所示。

从图5中可以看出SMA丝的低温屈服应力在100 MPa左右,偏置弹簧的预载荷应该大于该屈服应力,才能够在低温时候拉长SMA丝;同时,SMA丝的高温回复应力达到了350 MPa以上,即偏置弹簧在高温被SMA丝拉回到解锁位置时输出的载荷应该小于该高温屈服应力。

图5 SMA丝应力应变关系图

在以上原则和压缩弹簧设计方法基础上,通过如图6可以在限定的空间尺寸下设计出与SMA丝尺寸相匹配的压缩弹簧。

图6 设计流程图

3.1 锁紧力分析

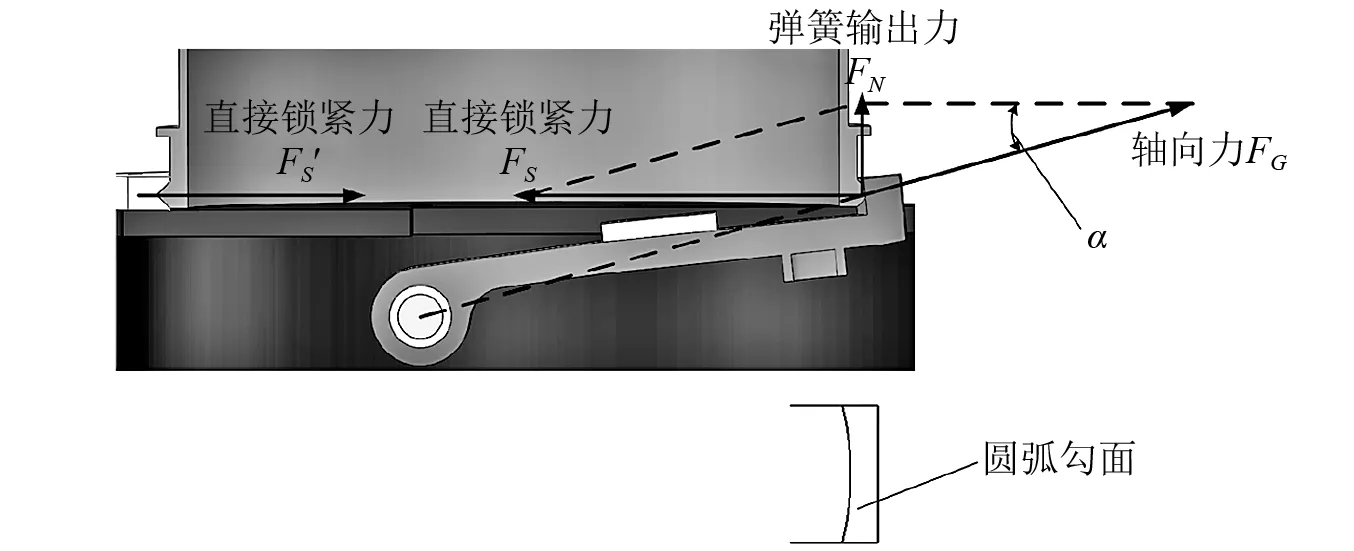

在锁紧旋转机构的过程中,对锁紧钩与遮光罩接触位置进行应力分析,如图7所示,其提供锁紧的力是偏置弹簧预载荷的水平分力,另外一个分力是沿着锁紧钩向外的力。锁紧力设计要求800 N以上,由于驱动单元SMA丝回复应力和偏置弹簧刚度的限制,需要从锁紧钩与遮光罩接触位置的受力分析结果来优化设计锁紧钩,确定角度α,满足锁紧力需求的同时降低弹簧刚度的需求。

图7 锁紧力学分析

根据图7中的力学分析,FS为锁紧力,FN为偏置弹簧输出力,FG为沿锁紧钩方向的分力,那么根据力学关系,可以得到

(1)

在实际应用的角度范围中,FN与FS是近似垂直关系,即

FS=FN/tanα

(2)

由公式(2)得出角度α优化公式,即:

tanα=FN/FS

(3)

星载激光通信端机在发射过程中,其所需的锁紧力为800 N以上,才能保证伺服系统不会发生破坏。根据上述设计得到偏置弹簧FN输出范围为100 ~400 N,弹簧刚度系数k的范围为15~25,预定锁紧力FS=1 000 N,根据公式(3)得到角度α范围为5.7°~21.8°。综合偏置弹簧标准考虑,取角度α为10°确定锁紧力FS=1 000 N, 偏置弹簧输出力FN=176.3 N,刚度系数k取为20。从而保证锁定旋转机构,安全系数为1.25。

3.2 解锁力分析

锁紧钩锁紧端从锁紧状态到解锁状态需要至少4 mm的位移,考虑机械加工与安装误差应用高斯方法将误差合成到锁紧端,其综合误差为0.05 mm。另外,解锁完成信号触发的接近传感器其精度范围是0.5 mm,所以锁紧端位移总量要达到4.55 mm。

为适应航天温度环境要求,选择相变温度在90 ℃的SMA丝,通过拉伸试验测得其加热可回复应变εre=5%,取S为设计要求SMA丝的收缩量,那么,满足要求的SMA丝的总长度为

(4)

在满足位移要求前提下,为达到锁紧机构的微型化和轻量化,尽量减少SMA丝的长度以减少其安装空间。在采用往复绕丝排布方式的同时,该装置采用杠杆放大位移原理,减少SMA丝的收缩量,从而减短了SMA丝总长度。原理如图8所示。

图8 杠杆放大位移原理图

动力臂与阻力臂长度比为

(5)

那么,锁紧端满足SS≥4.55 m时,SMA丝作用点位移需满足

即

S≥2.73 mm

通过式(4)可以得到

L≥54.6 mm

根据实际空间安排,经过反复绕丝,SMA丝的实际安装长度为108.3 mm,远大于54.6 mm的设计要求,安全系数达到2.0。

所选SMA丝的回复应力可达350 MPa,根据驱动单元设计中偏置弹簧与SMA丝输出应力的关系,同时满足锁紧力要求,需要2根1 mm直径的SMA丝才能满足解锁力的条件。为提高解锁力的安全系数,保证稳定锁紧的前提下,能够安全解锁,采用冗余设计,使用4根SMA丝。使解锁驱动力可达1 100 N,安全系数达2.2。既可解锁时输出较大拉力,又可在低温状态实现锁定。

4 地面试验验证

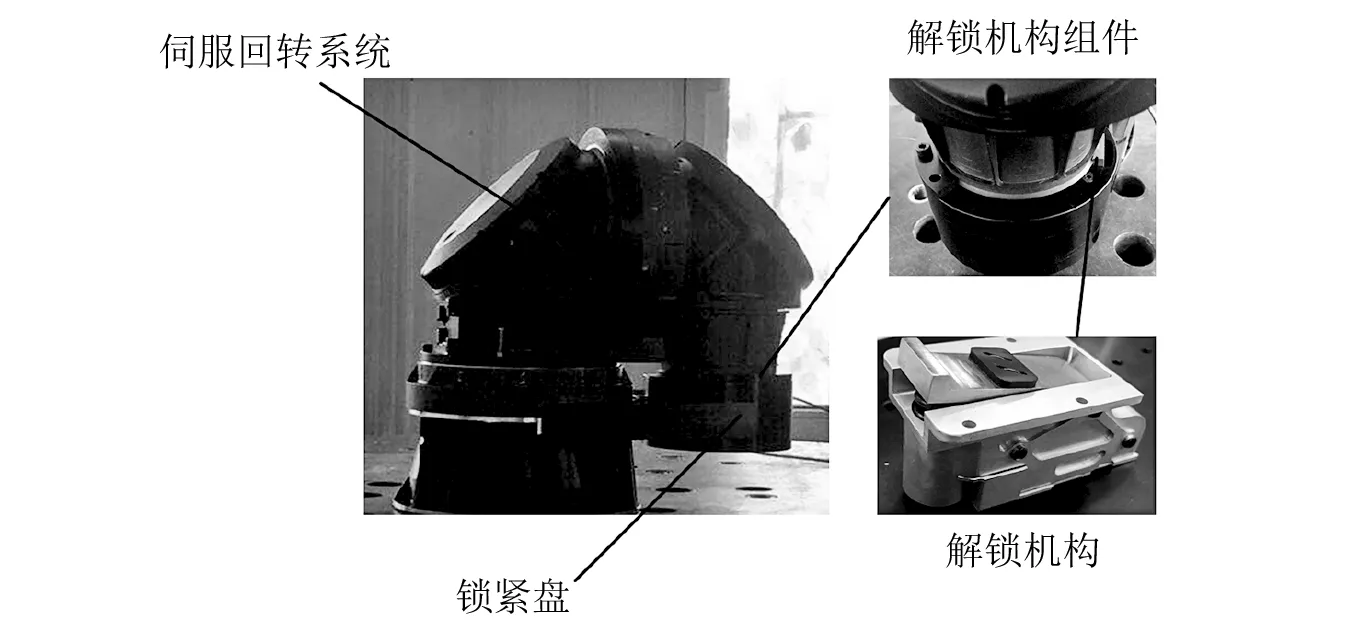

4.1 锁紧装置样机及功能可靠性试验

根据以上设计研制锁紧样机,样机整体包络尺寸为85×43×36 mm,质量为218 g,实现了小型化、轻量化。如图9所示,为验证锁紧机构能否完成设计功能并经受住振动与高温环境的考验,将其装配到潜望式激光通信端机伺服系统整体上进行各项测试实验。

图9 锁紧样机装配图

通过压力传感器测量,样机锁紧阶段,锁紧钩与遮光罩接触面上锁紧力可达到1 012 N,即能满足锁紧需求;通过改变通电电流测试解锁时间,测试曲线如图10所示,可见,在一定范围内,解锁时间与通电电流近似成反比关系,通电电流越大解锁时间越短。通电电流为2 A时, 解锁时间为13 s,当提高通电电流到3 A及以上时,解锁时间稳定到3 s以内,这样在卫星电源供电情况下,解锁时间能够满足工程要求。

将锁紧样机处于锁紧状态放入高低温试验箱中,标记锁紧钩位置,以观察锁紧钩位置变化,并在SMA丝上设置精度为±0.5℃的温度传感器,传感器可随时监控SMA丝的温度。当锁紧钩位置发生变化,即判定锁紧失效。设置温度从50℃开始,并依次在60℃、70℃、80℃、85℃、90℃、95℃、100℃各温度点保温30 min,实验结果表明样机在低于90℃使不会发生解锁,满足航天发射环境要求。

图10 电流与解锁时间关系

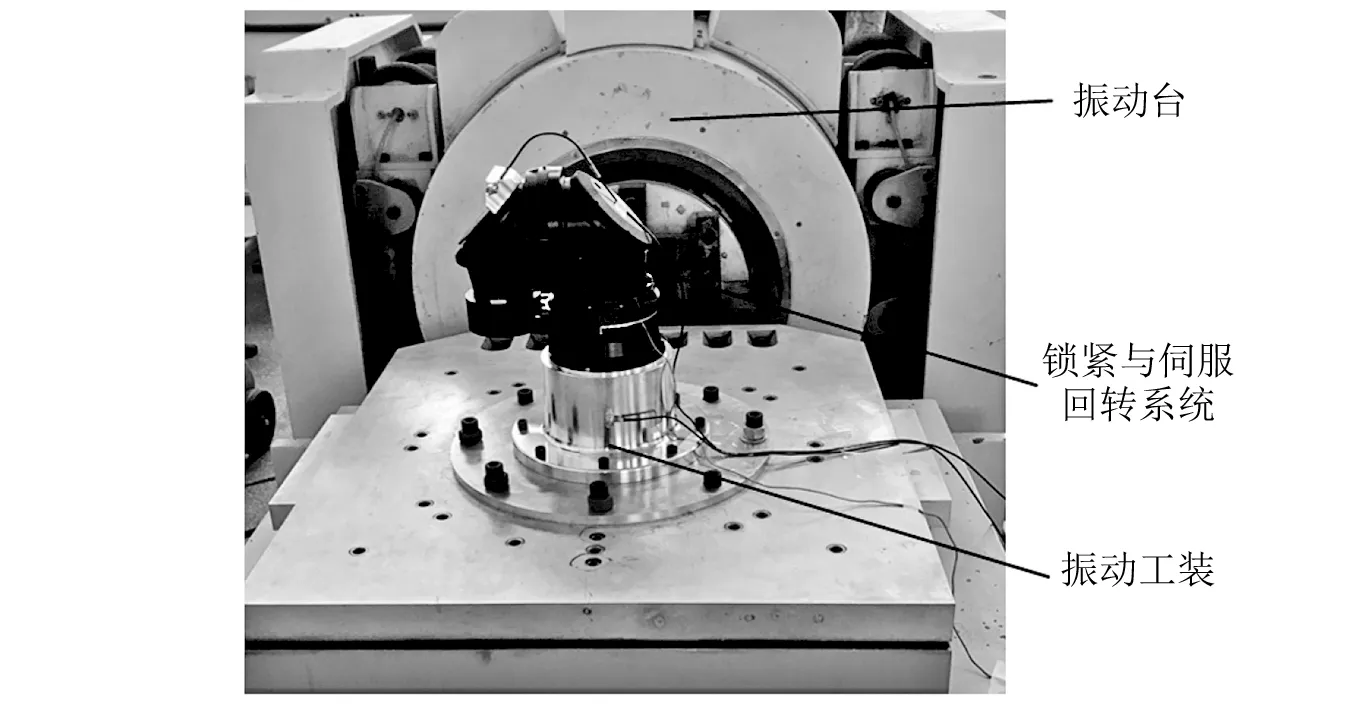

4.2 振动冲击试验

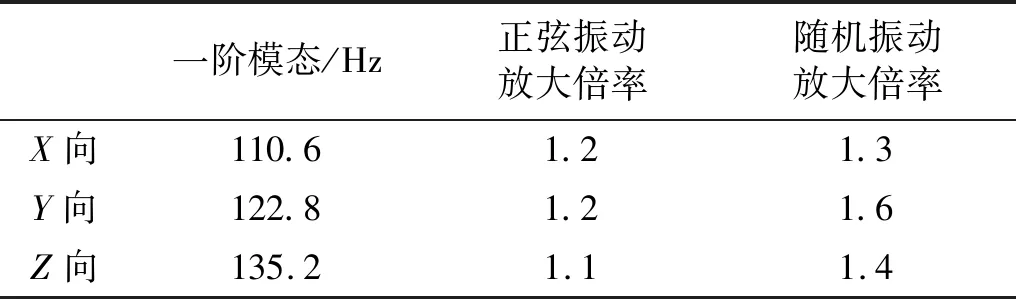

为验证SMA锁紧装置在运输和发射过程的振动条件下是否会发生锁紧失效,同时获得锁紧机构对整机模态影响,将锁紧装置安装在伺服转动系统上并通过工装固定在振动冲击台上进行振动冲击环境试验,在振动台和伺服转动系统上设置加速度传感器用于控制和测量。振动试验图见图11。

图11 振动试验图

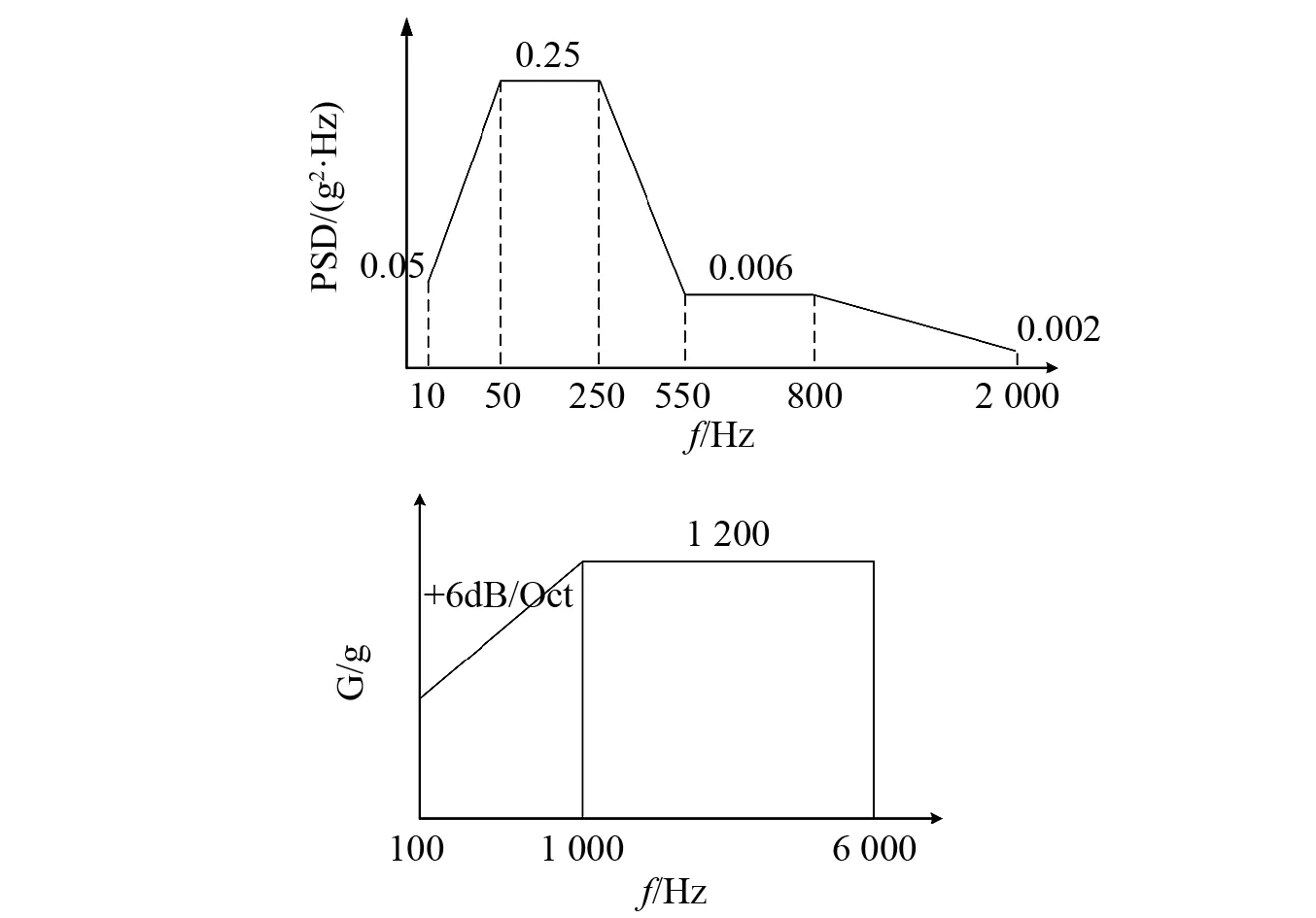

随机振动实验控制谱和冲击响应试验控制谱如图12所示,经过X向、Y向、Z向随机振动与扫频试验后,锁紧与解锁装置没有发生意外解锁现象。X,Y,Z三个方向的振动实验结果如表1所示,试验证明,伺服回转机构3个方向的均方根加速度放大倍率都很小,说明在锁紧状态下锁紧力对于整机的刚度贡献满足要求,锁紧钩与遮光罩没有发生相对位移,说明锁紧稳定性好;在锁紧状态下,伺服回转机构一阶模态全部大于100 Hz,有效避开卫星上低频振动,满足发射要求。

随机振动实验控制谱和冲击响应试验控制谱如图12所示,经过X向、Y向、Z向随机振动与扫频试验后,锁紧与解锁装置没有发生意外解锁现象。X,Y,Z三个方向的振动实验结果如表1所示,试验证明,伺服回转机构3个方向的均方根加速度放大倍率都很小,说明在锁紧状态下锁紧力对于整机的刚度贡献满足要求,锁紧钩与遮光罩没有发生相对位移,说明锁紧稳定性好;在锁紧状态下,伺服回转机构一阶模态全部大于100 Hz,有效避开卫星上低频振动,满足发射要求。

图12 随机振动试验与冲击响应谱试验控制谱

表1 振动试验结果

星载设备在整个生命周期内,可能经历各种冲击环境,如运输冲击、点火冲击等。为验证SMA锁紧装置冲击载荷下的锁紧可靠性,进行地面冲击试验。试验结果显示在1 200 g冲击下,SMA锁紧装置未发生误解锁现象,提升了光端机整体抗冲击性能。

5 结 论

本文针对潜望式激光通信端机锁紧与解锁问题,设计研制了基于SMA丝智能材料的SMA锁紧与解锁装置,锁紧与解锁装置采用反向设计的锁紧钩利用分力提供锁紧力放大锁紧力量可达到5倍,降低弹簧刚度需求,利用杠杆放大位移原理减少了SMA丝伸缩长度,从而减短SMA丝总长度,在有限的包络尺寸下提高了解锁可靠性。经过电性能测试,给锁紧与解锁机构施加12 V/3 A的电源时,可实现3 s内快速解锁;高温性能实验中锁紧装置可在90 ℃以下可靠锁紧;震动冲击试验中,在锁紧状态下伺服回转机构谐振频率为110.6 Hz满足发射要求且均未发生误解锁现象。该锁紧装置实现了小型化轻量化,整机包络尺寸为85×43×36 mm,质量为218 g。可以为星载小型激光通信伺服回转机构提供可靠的锁紧与解锁功能,具有非常大的工程应用潜力。